■Moldex3D

前言

印刷技術的應用範圍遍及多項產業,除了一般用紙外,還應用在筆記型電腦機殼、手機面板、電路板、液晶面板、汽車儀錶板、日用品等產品上;可印刷的材質包括塑膠、金屬、玻璃、陶瓷等等。在過去的塑膠產品製造中,往往需要對產品表面進行電鍍、噴塗、印刷等二次加工;隨著市場需求提高,近年來發展出一項嶄新的塑膠裝飾技術─模內裝飾(In-Mold Decoration, IMD),它結合印刷與射出成型等技術應用,使射出塑膠成型品的表面不但耐磨擦、耐刮傷、耐腐蝕,且呈現精緻美觀的色彩與質感。

在此新技術發展過程中,有兩個常見的製造問題:一是在充填階段常出現的沖墨(Ink wash-off) 現象;二是產品冷卻過程中,因各部位冷卻不均勻而導致產品翹曲或扭轉變形。這些問題往往需要數次的設計反覆運算,過程費時費力。

為解決上述問題,可利用CAE 模擬技術事先瞭解充填過程中的模內動態行為,並藉此優化產品設計。為了得到更精確的模內裝飾分析結果,Moldex3D 在最新的 R15版本中強化了分析功能,可精准地分析模內裝飾薄膜之溫度分佈,再藉由求解處理器類比塑膠的流動溫度、速度場並配合產品幾何特性,進一步預測可能發生的沖墨現象。透過分析模內裝飾之溫度場,可以更加準確地了解模具溫度之變化,瞭解產品冷卻行為與體積收縮現象,並藉此優化產品設計、降低產品翹曲及成型缺陷。

此外,Moldex3D 獨家在模內裝飾類比的前處理流程中支援邊界條件選項,協助使用者以更快速、更簡單的方式處理飾件網格層。另還有「沖刷指數」預測功能,能讓產品設計者精准預測沖刷狀況,確保高品質模內裝飾產品的產出。

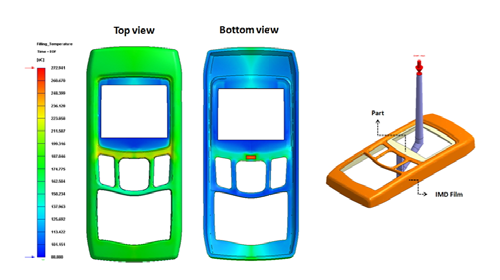

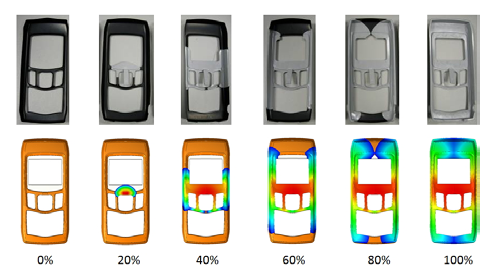

以下是模內裝飾制程的案例說明。此產品設定模具溫度為80℃,塑膠溫度為240℃。藉由分析可以發現波前流動現象與實驗的結果相當吻合( 圖1)。再根據此流動行為檢查模型與模內裝飾表面的介面間的溫度變化,發現明顯的熱遲滯(heat hesitation) 現象( 圖2),此現象是因為裝飾層的熱傳導能力較差所造成。由於模內裝飾制程需要進行產品表面加工和上色,在射出成型過程中,模內有許多因素容易造成產品瑕疵,因此使用者必須全盤瞭解模內動態行為,避免不良品產生。而Moldex3D 所推出的新穎模擬功能,不但可滿足使用者的需求,更可避免不斷重複試誤的過程,加速產品創新,省下可觀的時間和生產成本。

模內裝飾技術(In Mold Decoration,IMD)

廣義而言是先將文字或圖案印刷或轉印在塑膠膜上,經過成型之後再射出成製品的制程,主要起源於汽車內部塑膠件以及3C 產品的外殼,用在射出成形改善表面品質的部分,解決以往業界解決射出成型產品缺陷( 凹痕、縫合線、結合線等等) 經常使用噴漆、或是轉印的技術導致的加工程式複雜、良率低、且無法滿足客戶需求之缺點,並能簡化生產步驟、減少組裝的流程、進而減少整體產品的Cycle Time,可大大提升產能。下表為使用傳統改善方法與IMD 的比較表。

IMD 又可細分成三個種類:

1、IMR 模內轉印技術 (In-Mold Roller/Transfer) : 其技術模式就是將印好的轉印膜做成捲筒狀(Roller),安裝在射出機和模具內,像貼標籤一樣,貼到模穴內,可以全自動的生產,有名的廠商如日本的Nissha、德國的Kurz。

2、IML 模內貼標技術 (In-Mold Label): 該技術也是先將轉印膜成捲筒狀,在射出的時候有兩種方式成型,第一是用捲筒式的膜內貼標籤射出,有點像IMR 的方式,並可以把他想成像在放投影片的感覺,另一種方式是將標籤膜裁成個體,利用模具上的真空孔將標籤緊貼在模穴內,使得標籤可以很穩固的轉印在塑膠產品表面上,著名廠商如日本YUPO、法國Polyart 等等。

3、IMF 模內貼模技術 (In Mold Film): 該技術主要由德國拜耳公司所發展,初始全名應為薄膜嵌入成型技術(Film Insert Molding Technology,IMF),制程流程: 首先把印刷好的塑膠薄膜透過成型機(Forming)成型,再接過剪裁後放到模穴內進行生產,此技術稱為IMF,他的薄膜又分為三層1) 基層: 一般為PET 或PC、2) 印刷油墨層、3) 膠合材料( 多為一種特殊的黏合膠)

圖1:成型流動波前隨時間變化

圖2:模內裝飾的模具溫度分佈分析

技術具備的優點

1、IMR 模內轉印技術 (In-Mold Roller/Transfer): 其優勢就是自動化程度高,且大量生產成本低,缺點是印刷的油墨層在產品只有幾個微米厚度,表面需再做個保護處理,不然容易脫落,或是被磨損。

2、IML 模內貼標技術 (In-Mold Label): 其特色為表面為硬化的膜,中間才是印刷層,背面是塑膠層,由於印刷層被夾在中間,可以有效解決IMR 制程表面圖案損耗的缺點

3、IMF 模內貼模技術 (In Mold Film):IMF 具備棱角的塑件進行表面處理,且能創造出3D 表面觸感,其變化程度優於IMR。但IMF 工法不適合大量生產,且成本高於IMR 約20%,因此普及程度不如IMR。■