■ Moldex3D

前言

注塑成型是將塑膠材料注入模腔中,經過材料冷卻凝固和定型後獲得製品,是目前最普遍的制程,適用于大量生產高精密且結構複雜的產品。為了精確評估產品的功能性或是進行電機零元件的安全性測試,產品開發者通常會希望用實際的材料和制程,因此越來越多業者採用3D 列印注塑模具(3DPIM)製造產品原型,以檢視產品的外觀、功能面問題及是否需要進一步修正。3D 列印注塑模具的開發成本遠遠低於鋼制模具,交貨期有時更可縮短90%。然而,市場上缺乏專門的3DPIM 驗證工具,因此Stratasys 與Moldex3D 聯合研究,如何透過前期模擬工具,優化3DPIM 的設計與製造,並結合兩者的解決方案,協助客戶提升產品設計,加深對制程的瞭解,進而延長塑膠工具的使用壽命。

全球3D 列印領導者

與傳統試模需要數周的時間相比,3DPIM 只需要其一小部分的成本和時間就能打造設計原型。例如,製造一個小型的直拉式模具要價2,500 美元到15,000 美元不等,通常需要10 天到4 周的時間,而對大多數公司而言,難以為了幾十個測試用的測試件花上一大筆投資。另一方面,3DPIM 卻能夠使相同的塑膠在1 到2 天內生產5至100 個產品,而且只需要花費原鋼制模具中的一小部分成本。目前,3DPIM 主要採用高達300° C 的熱塑性塑膠製造,與傳統金屬模具相比,在產品幾何和尺寸上仍存在一些限制,然而,對於可以應用此方法的客戶來說,仍有極大的好處。

使用3DPIM 的優勢

1、平均節省50 % ~90 % 的開發週期、平均節省50% ~70%的成本

2、以生產塑膠進行功能評估

3、生產步驟簡易,增進生產效率及自動化模具生產

4、先期驗證產品性能

模具設計及熱塑性材料選擇透過列印製成的塑膠模具需要承受在高溫高壓下注入樹脂,此外,模具可能因高剪切應力而在頂出時產生破壞。因此,射出成功的數量取決於注塑材料(流動性,粘度和熔融溫度)和模具的幾何形狀。為了優化模具幾何,建議使用者遵循Stratasys 設計指南(TAG – 技術應用指南[1]):‧ 評估列印模具的材料特性‧ 修改列印模具設計,如澆口位置或 數量、重要特徵改使用金屬嵌件

電腦輔助工程(CAE)

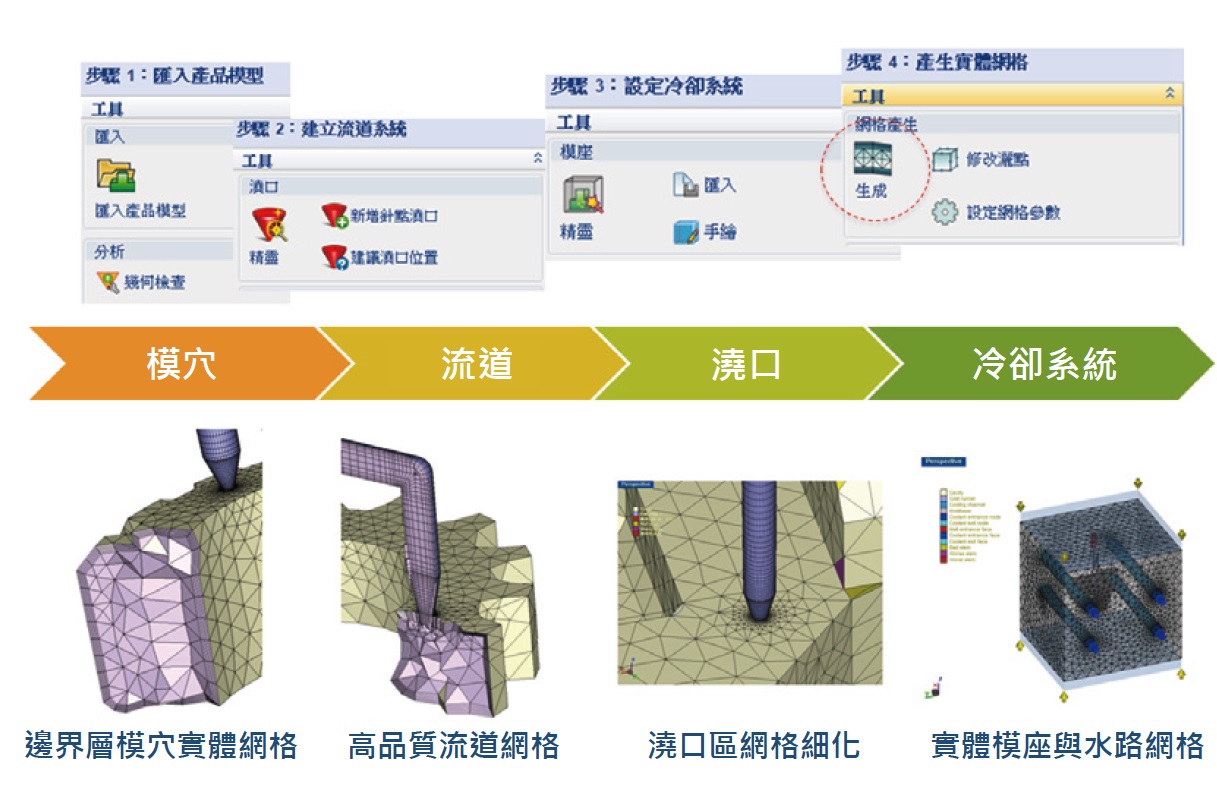

Moldex3D 是電腦輔助工程(CAE)制程模擬軟體,用於評估材料性能、成型條件和塑件/ 模具設計對制程動態和塑件品質的影響。Moldex3D 的模具充填、保壓、冷卻和後成型翹曲分析,能提供有價值的資訊,説明產品開發人員排除設計初期及現有制程/ 設計中的問題。根據所選擇的材料和成型條件,Moldex3D 可以預測射出成型週期中的成型特性和塑件的收縮行為,有助於快速評估、驗證及進一步優化設計參數(圖1)。

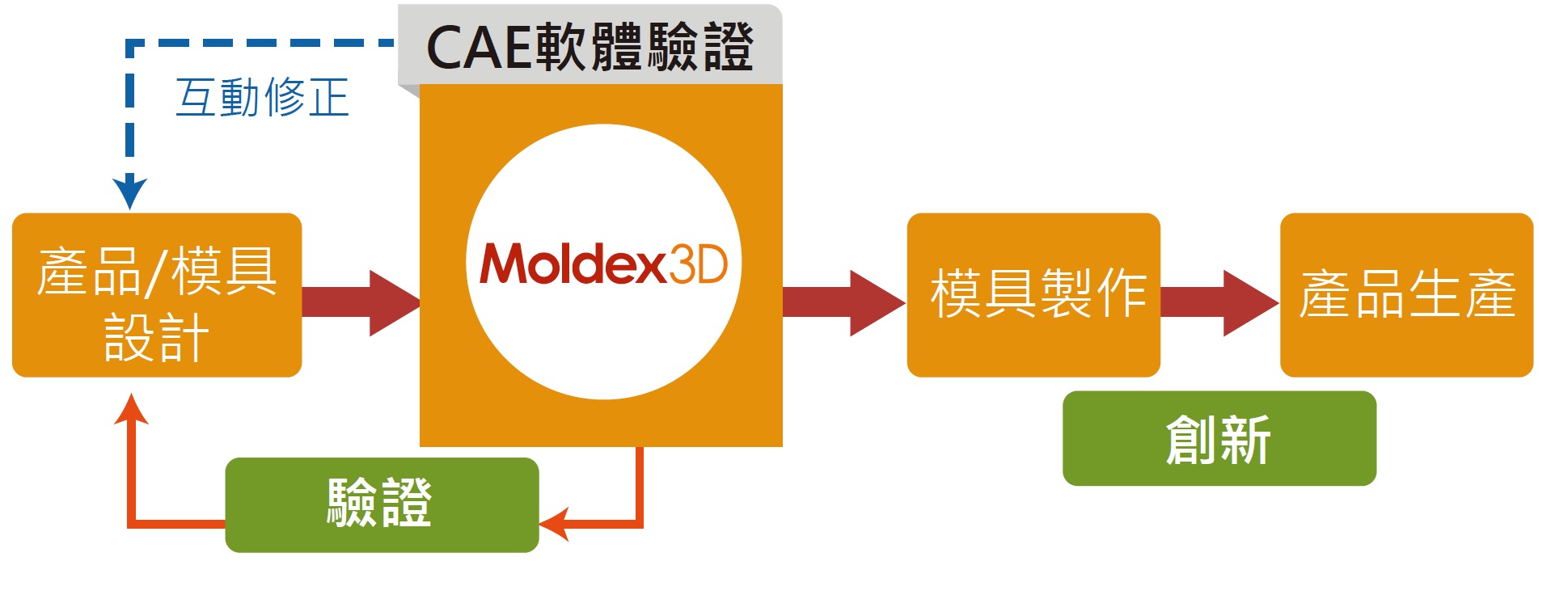

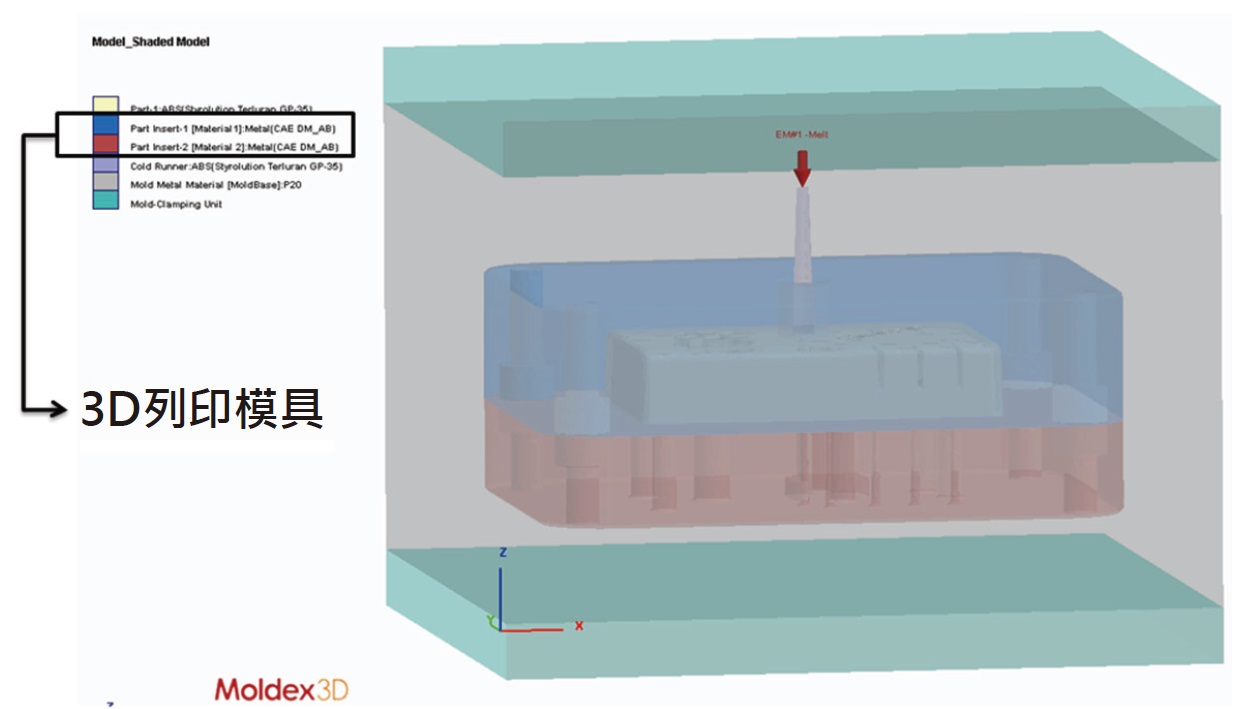

Moldex3D 採用真實三維求解器模擬完整的射出成型過程,無需手動簡化幾何模型。對於3DPIM 用戶而言,“Moldex3D Professional” 或“Moldex3DAdvanced”是最適合預測3DPIM 缺陷和優化設計的解決方案(圖2)。Moldex3D 可以直觀地生成足夠的三維實體邊界層網格,以確保預測精准度。實體網格生成後,使用者可以輕鬆地定義制程條件,並按照基本的操作步驟進行分析,然後根據分析結果考量流變學、熱學和機械性質,優化塑件/ 模具的尺寸和配置。

使用CAE 軟體檢視3DPIM 的潛在缺陷

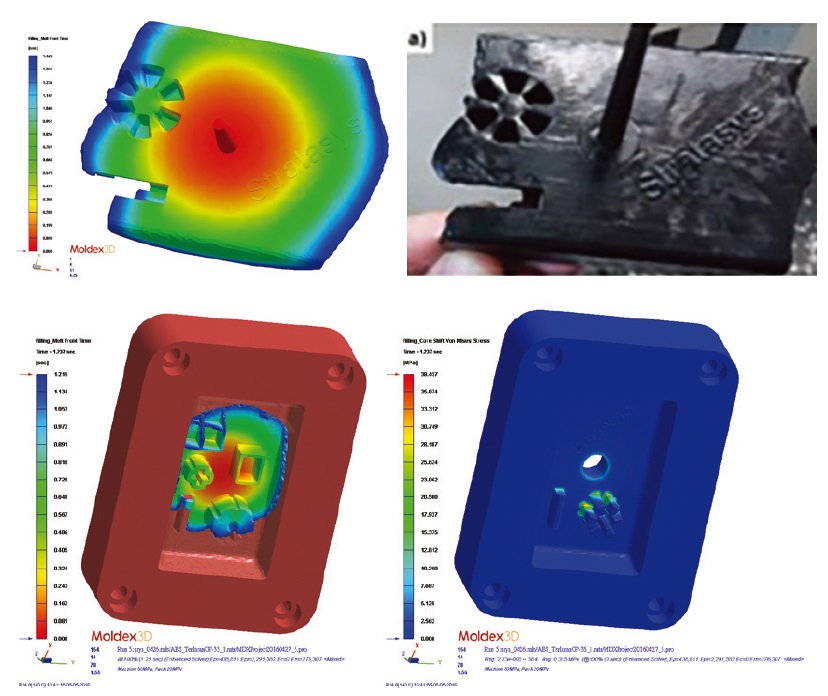

本案例是一個Stratasys® 設計的測試物件,用於檢測列印模具(即3DPIM 制程)時,注塑件常見的幾種設計特徵。按過去的經驗,幾何特徵發生斷裂是一個極需要解決的問題,以確保產品品質和試驗模具的壽命。Stratasys 使用Moldex3D 軟體來預測因流動造成的潛在缺陷和斷裂,並證明軟體可以有效協助早期診斷缺陷,並優化3DPIM 的模具成效(圖3 之左圖)。

挑戰點

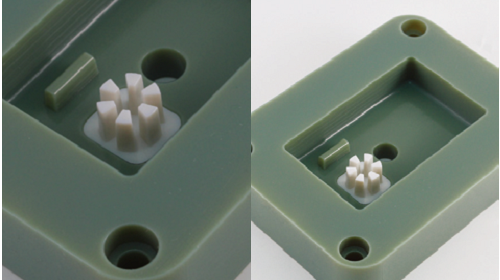

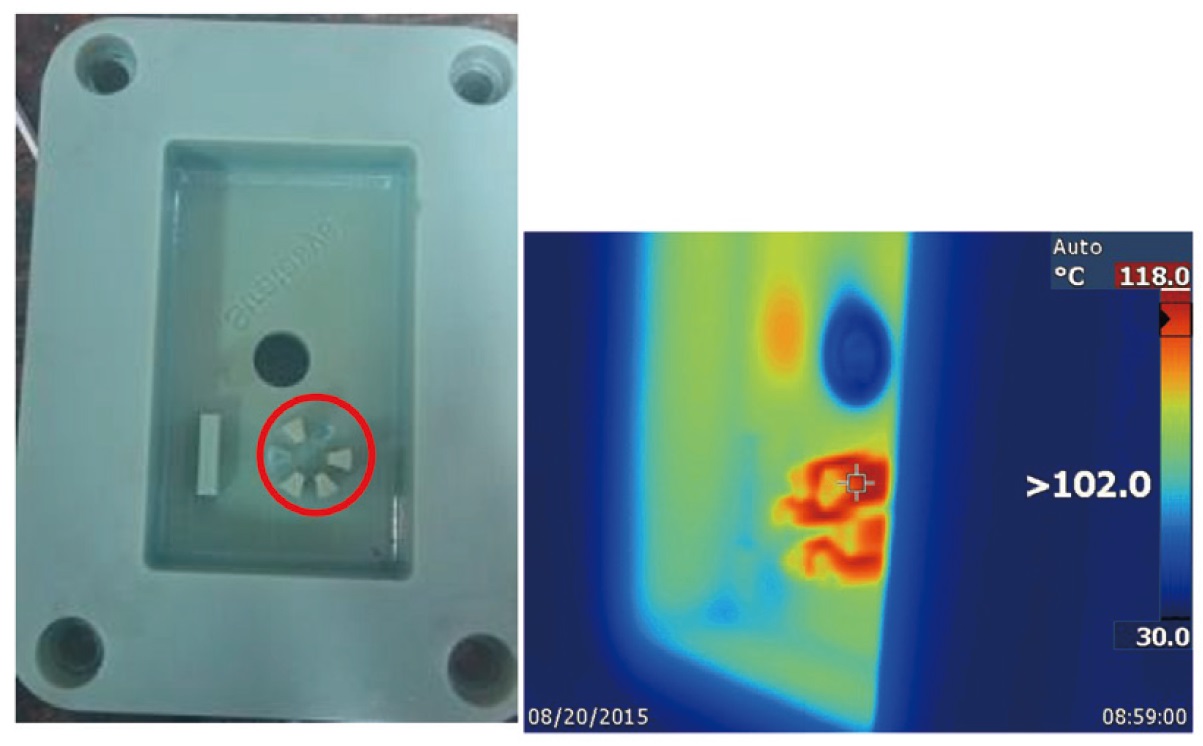

1、塑膠材料的低熱阻性使塔型特徵因 加熱而軟化,導致在射出或頂出時容易發生斷裂(圖4)。

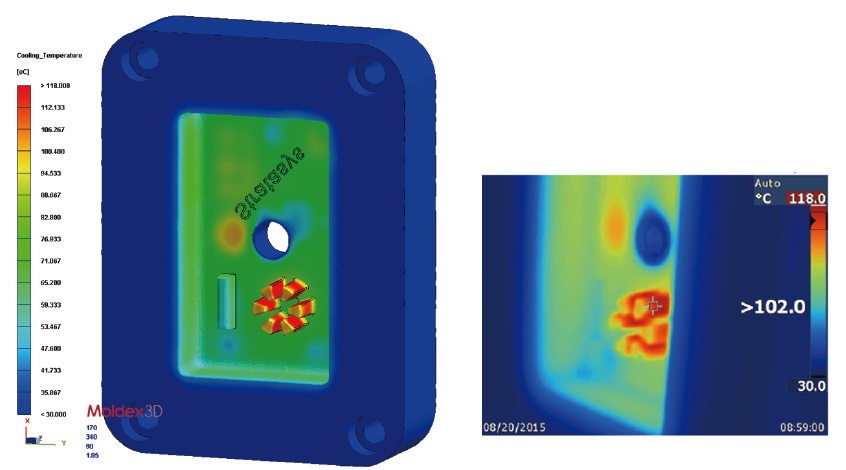

2、產品脫模後,某些特定區域的模具 表面溫度明顯比較高。

解決方案

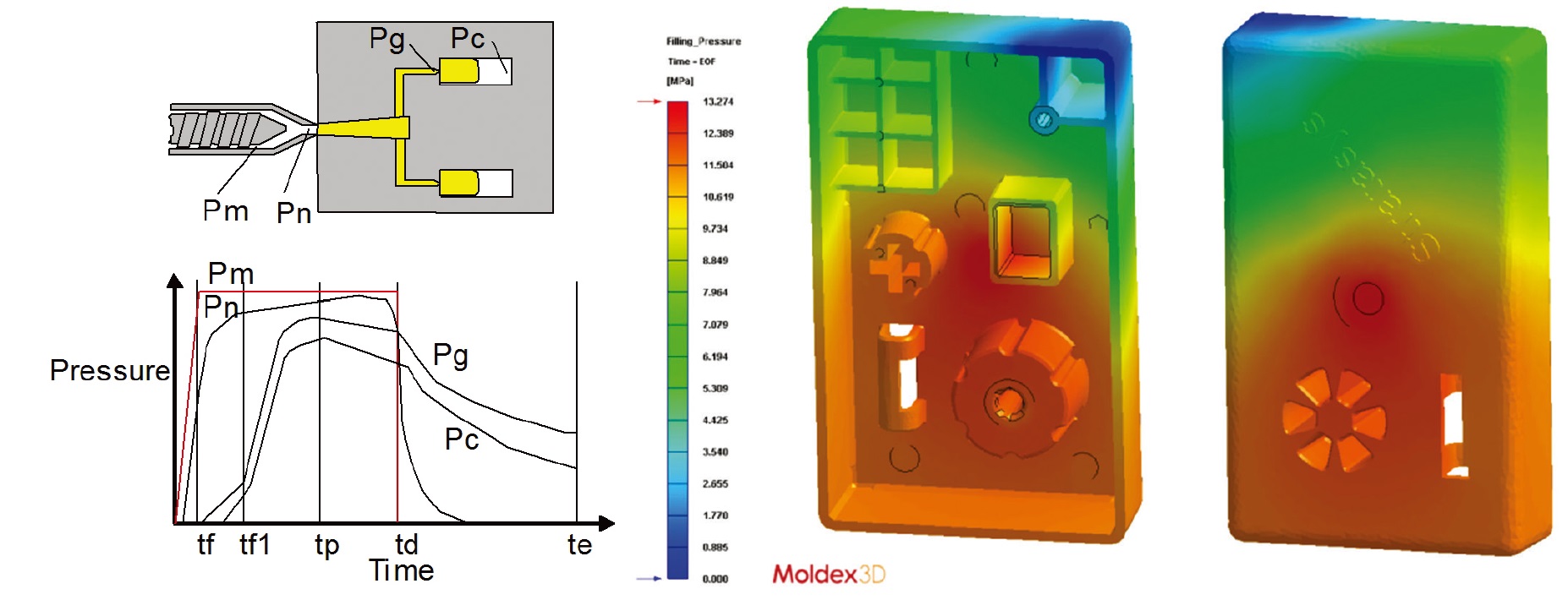

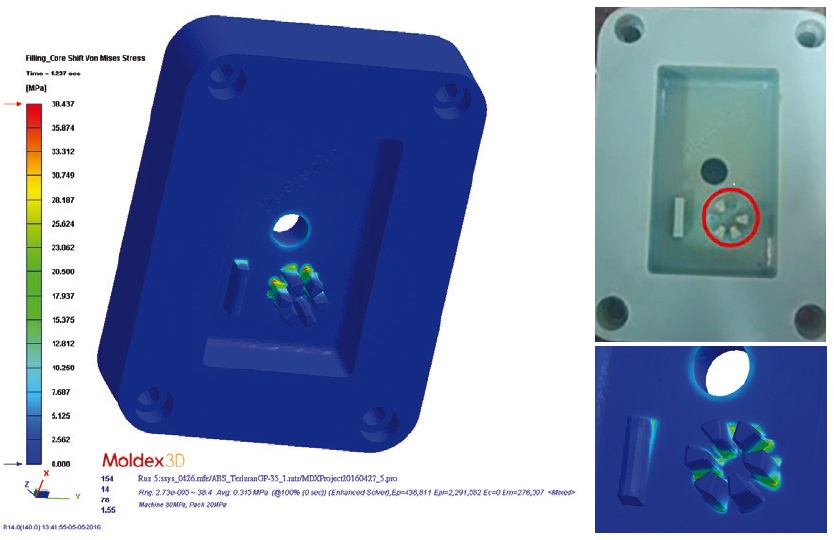

利用Moldex3D Designer BLM( 邊界層網格) 和MCM(多材質射出成型)分析技術觀察3DPIM 的流動行為與變形。本案例中,3DPIM 的公模和母模在Moldex3D 分析中的被定義為兩個塑膠“嵌件”(圖5),然後應用Moldex3D 模仁偏移分析來預測,嵌件在充填階段因不均勻的壓力分佈,所受到的應力與幾何偏移(圖6)。透過流動波前模擬圖比較真實成型於1.24 秒的短射樣品(圖7),證明使用Moldex3D 評估3DPIM 內的流動行為可獲得極高的一致性。而Von Mises 應力結果也顯示塔型特徵周圍受到不平衡的流動波前,讓結構根部承受極高的應力,意味此區域容易受到外力導致斷裂;而實際成型的塔型特徵也斷裂在相同的位置(圖8)。比較模具溫度分佈的類比結果和真實的模具熱圖像,進一步驗證Moldex3D 熱分析的準確性。紅色區域表示3DPIM 表面溫度高,冷卻效果不佳,可能會引起過大的熱應力。(圖9)3DPIM 通常沒有冷卻系統,所以在幾次射出之後,模具溫度容易累積升高。Moldex3D 暫態冷卻分析讓用戶進行多組連續射出分析後,模擬模具內累積的高溫結果,並藉由考慮前一射的模具殘餘溫度,計算當時的模具溫度變化,讓使用者可以觀察模具單一模次的溫度分佈及多模次後的溫度變化

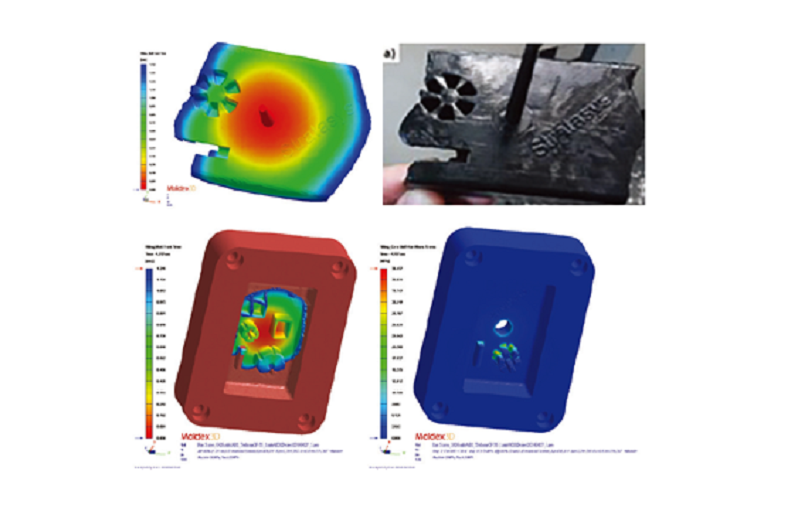

圖1:真實三維數值模擬技術圖

圖1:真實三維數值模擬技術圖

圖2: Moldex3D 的模擬過程

圖3:左圖具有塔型特徵的3DPIM/ 右圖嵌入式組裝

圖4:模具中的塔型特徵在第2 射至第6 射之後往往會斷

圖4:模具中的塔型特徵在第2 射至第6 射之後往往會斷

如何根據類比結果修改/ 改善設計?

透過Moldex3D 類比原始產品的流動波前、3DPIM 模具溫度變化和分佈,以及應力分佈,用戶可以重新設計和優化產品制程條件,並依適用性調整材料、修改模具幾何和零件設計等,更有效地開發3DPIM 模具。由前述的案例,用戶可以透過修改澆口數量或澆口位置,來減少塔型特徵受到的應力量值。另外,下錶針對三個主要部分:制程參數、材料變異和模型重新設計,提供3DPIM 用戶更多改善或優化模具與產品開發的方法。

重新設計模具

有很多方式可以修正3DPIM 模具,而最快速的改善方式是將塔型特徵作為獨立的嵌入件,組裝到模具中(圖3 之右圖)。嵌件的材料可以是高硬度的塑膠或鋼,然而材料價格和加工時間將高於一體成型的3DPIM 制程。

變更制程參數

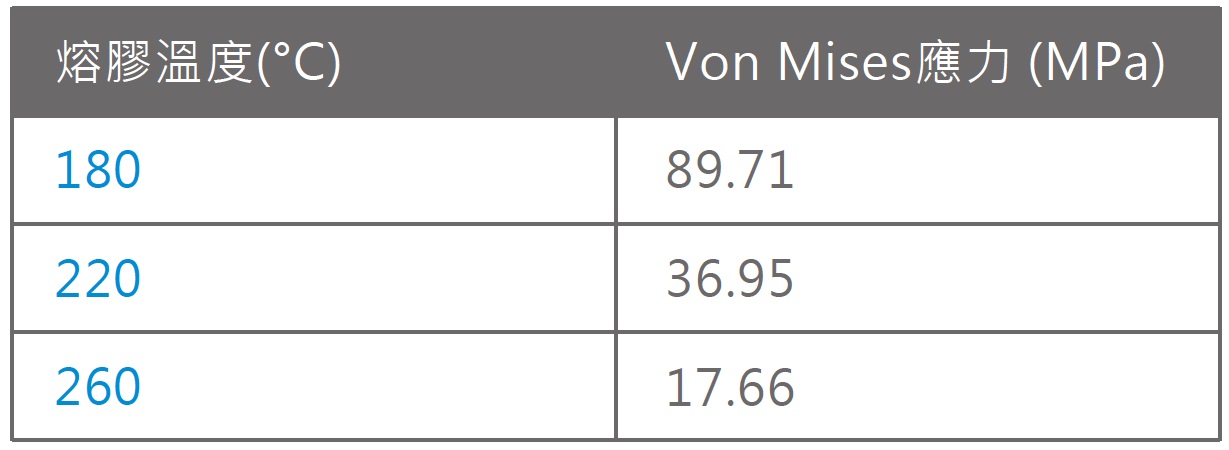

若考量塔型特徵嵌入式組裝的成本過高,並希望達到一體成型的效果,可以考慮用變更制程參數來解決特徵斷裂。在此,本案例選擇改變熔膠溫度做為成型參數優化的變異因數。原始類比的熔膠溫度為220 ℃,基於ABS Terluran GP-35 建議的工作範圍,選定兩個溫度分別為180℃和260℃,用於評估充填階段的Von Mises 應力的大小,並選擇較為適當的加工溫度。在相同的充填條件下,此三個溫度中較高的熔膠溫度可降低VonMises 應力的結果量值;當使用260℃時,Von Mises 應力為17.66MPa,比原始應力的一半要低(圖10)。透過類比分析可以得知,升高熔膠溫度能有效解決塔型特徵斷裂的問題,並延長3DPIM 模具的射出模次,但過高的熔膠溫度,則需要更多的室溫置放時間來進行模具冷卻,才能進行下次射出,所以單次成型的迴圈時間相對加長,用戶可依生產需求來評估是否合適。■

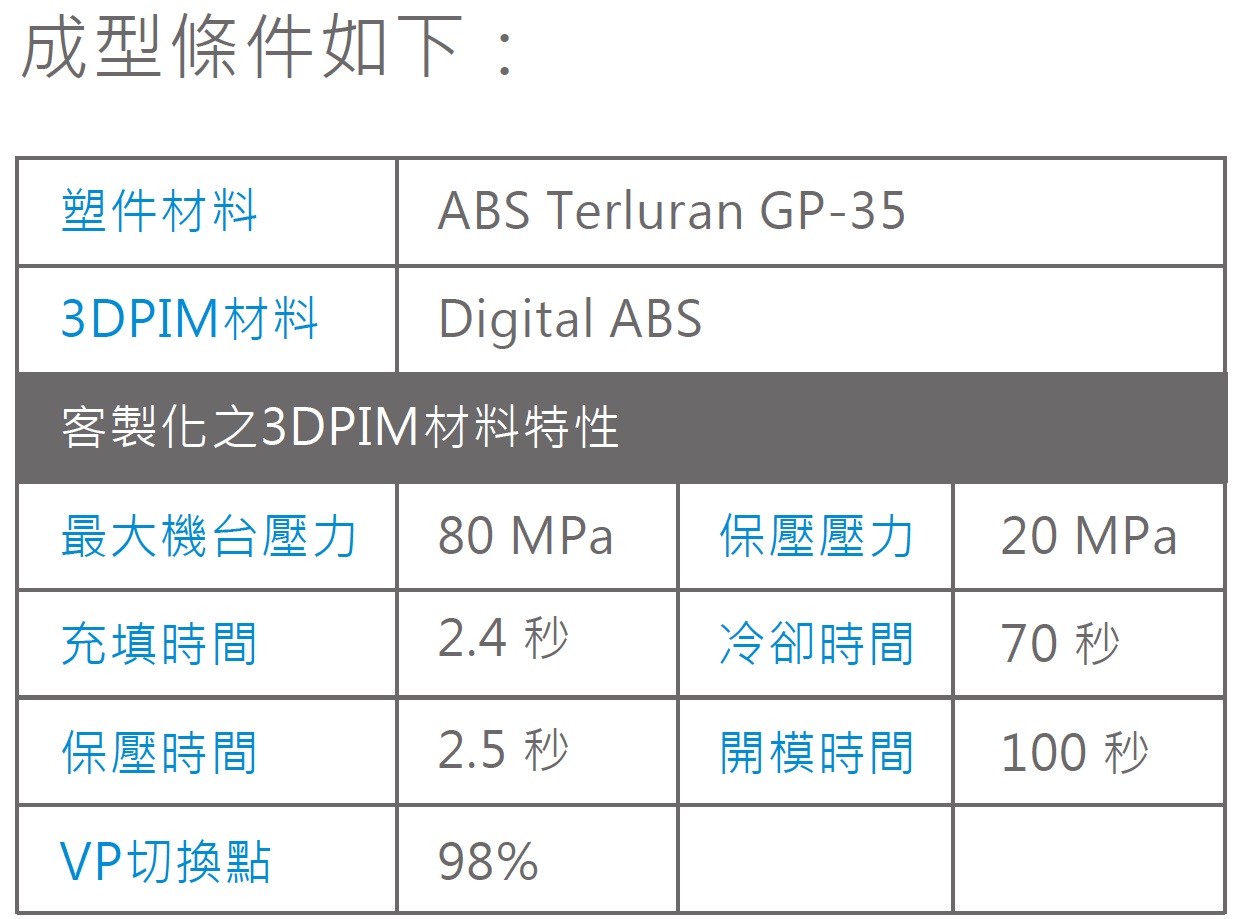

表: 成型條件圖表

表: 成型條件圖表

圖5:在Moldex3D 中建立的BLM 模型

圖6:射出成型產品不同位置的壓力分佈(澆口- 產品面- 產品末端)

圖7: 流動分析指出,塔周圍不平衡的流動導致相對應的Von Mises 應力結果

圖7: 流動分析指出,塔周圍不平衡的流動導致相對應的Von Mises 應力結果

圖8:類比分析顯示塔型特徵(紅色圈選處)有極大應力分布,可能會發生實際斷裂

圖9:冷卻結束時的溫度比較圖 ( 剛開模)

圖10:第1 射、第5 射、第10 射的溫度比較與累積

圖10:第1 射、第5 射、第10 射的溫度比較與累積