■麥士德福

序言

PVC 材料即聚氯乙烯,它是當今世界上深受喜愛、頗為流行並且也被廣泛應用的一種合成材料。PVC 為白色或淺黃色粉末,單獨不能使用,必須經過改性。PVC 為無定形結構的白色粉末,支化度較小,對光和熱的穩定性差。根據不同的用塗可以加入不同的添加劑。在聚氯乙烯樹脂中加入適量的增塑劑,可製成多種硬質、軟質和透明製品. 由於PVC 是對溫度非常敏感的材料,溫度範圍只有10 度左右,所以一般情況下,在注塑產品中都是使有冷流道居多,但是近幾年在競爭越來越激烈的時代,使得廠商不得不來降低成本,去除冷水口,提高效率來贏得市場。為了能走在行業的最前列及在市場中立於不敗之地,引領客戶走向新的技術,MOULD-TIP 在PVC 材料從軟質PVC 到硬質PVC, 從熱轉冷到全熱流道,從開放式到針閥式再到側進膠等 ,我們不斷的開發測試並從中總結經驗,已成功應用於汽車,醫療,電器,電子等各行業中。

PVC 材料模具使用全熱流道的優點

優點

⇒無水口料,不需要後加工,使整個成型過程完全自動化,節省工作時間,提高工作效率。

⇒型腔壓力損耗小,熱流道溫度與注塑機射嘴溫度相等,避免了原料在澆道內的表面冷凝現象,注射壓力損耗小。

⇒水口料重複使用會使塑膠性能降解,而使用熱流道系統沒有水口料,可減少原材料的損耗, 從而降低產品成本。在型腔中溫度及壓力均勻,塑件應力小,密度均勻,在較小的注射壓力下,較短的成型時間內,注塑出比一般的注塑系統更好的產品。對於透明件,薄件,大型 塑件或高要求塑件更能顯示其優勢,而且能用較小機型生產出較大產品。

PVC 材料熱流道膠口選擇及技術難點

由於PVC 具有腐蝕性及流動性差並對溫度非常敏感等特性,使用熱流道方案就對熱流道的要求非常的高,主要體現以下幾方面:

膠口形式的選擇

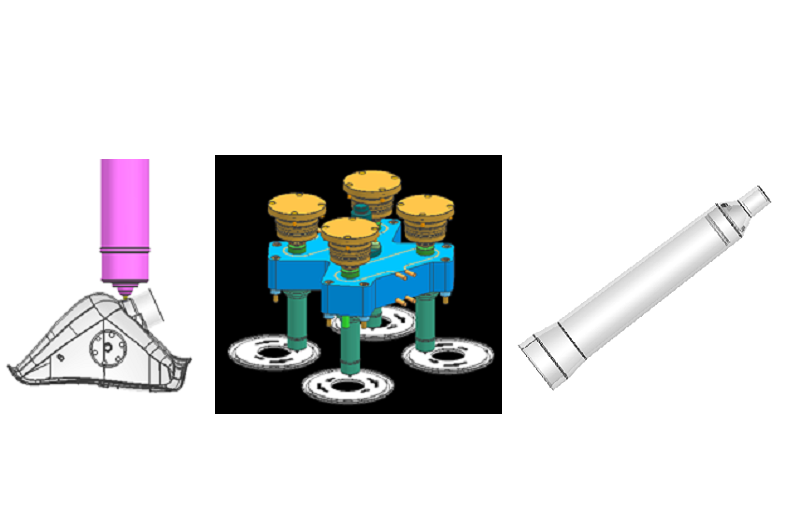

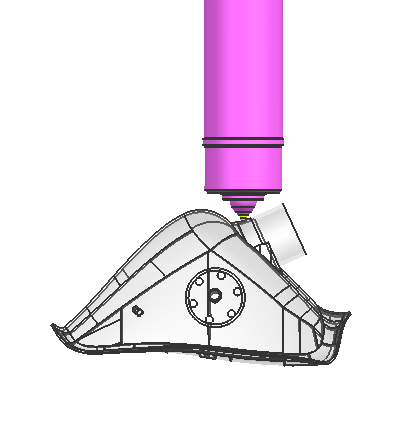

⇒針閥轉水口形式: 適用於產品表面不允許有痕跡的產品和體積很小的多腔醫療產品,我司做這種最多的是汽車上的玻璃包邊的產品。如上圖左1

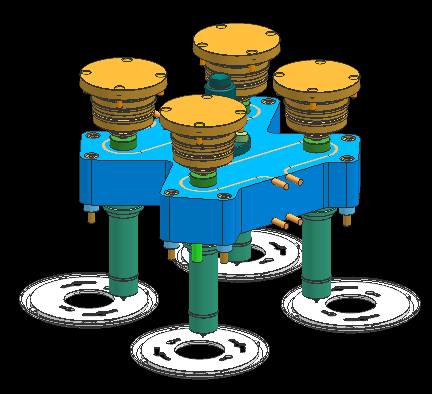

⇒直接針閥進膠:適用於允許表面進膠的電子,水管,及醫療產品,我司做的最多的為飛碟,呼吸面罩。請參考圖2

⇒針點式直接進膠:由於PVC 的腐蝕性及點膠口剪切壓力較大,咀芯的壽命比較短不太建議使用針點式直膠. 不過我司用這種方式也做過醫療產品壺體。如上圖右3

技術難點

⇒鋼材選擇分流道及熱咀都是要耐腐蝕高,拋光性好並耐熱的穩定性高的 材質. 特別是咀芯的選擇我們採用進口的特殊粉未合金材質來保證耐腐蝕性及高導熱性。

⇒流道大小的合理性;PVC 的材料對於流道的大小要求很高,不能大,大了會出現碳化現象,也不能小,小了剪切大,溫度不好控制造成分解,發黃等 ,所以這就是需要用到Moldex3D 分析等軟體進行理論分析及理論計算再加上我司的經驗總結,最終得到合理的流道大小。

⇒溫度的控制精度要求高;PVC 對溫度很敏感,範圍很窄只有10 左右,我司是採用德國進口的加熱配件,再加上理論的熱分析及理論的計算來進行前期的設計,出廠之前再用紅外線進行溫度檢測, 使我司熱流道系統溫度控制在5 度以內。再配上我司韓國進口高精度的溫控箱,使溫度得到穩定的控制。

⇒流道光潔度及死角處理;PVC 材料對於流道光潔度要求非常的高,流道內不能有死角的殘留,我司會通過特殊的鑲件結構來解決死角問題。會用美國進口流道拋光機進行光潔度的處理。會使用高壓自動清洗機及特殊的清潔洗液進行清洗;保證內部無任何雜質殘留以至於保證流道光潔度高無死角。

圖1:針閥轉水口形式/ 圖2:直接針閥進膠/ 圖3:針點式直接進膠

圖1:針閥轉水口形式/ 圖2:直接針閥進膠/ 圖3:針點式直接進膠

成功案例分享

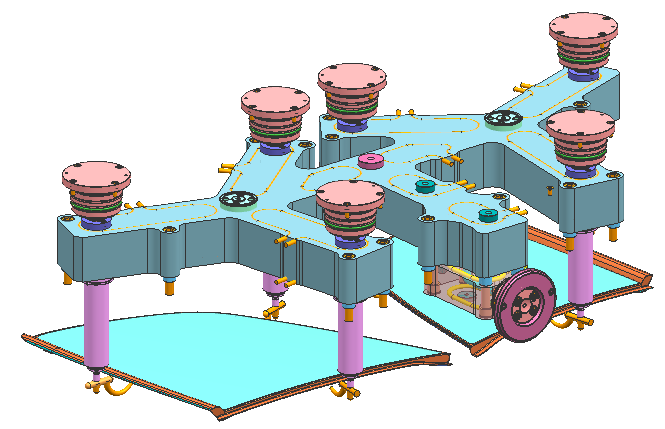

案例1:產品名稱: 汽車後側窗PVC 包邊

材料: 軟質PVC /熱流道系統: MF-6P熱流道型號:MOM27-VV

案例2:產品名稱: 醫療呼吸面罩

材料: 軟質PVC /熱流道系統: MF-1P熱流道型號:MTM27-VV

⃝案例3:產品名稱: 飛碟

材料: 硬質PVC /熱流道系統: MF-4P熱流道型號:MTM19-VV ■

圖4:案例1

圖5:案例2/ 圖6:案例3