■ Moldex3D

長纖維強化熱塑性複合材料

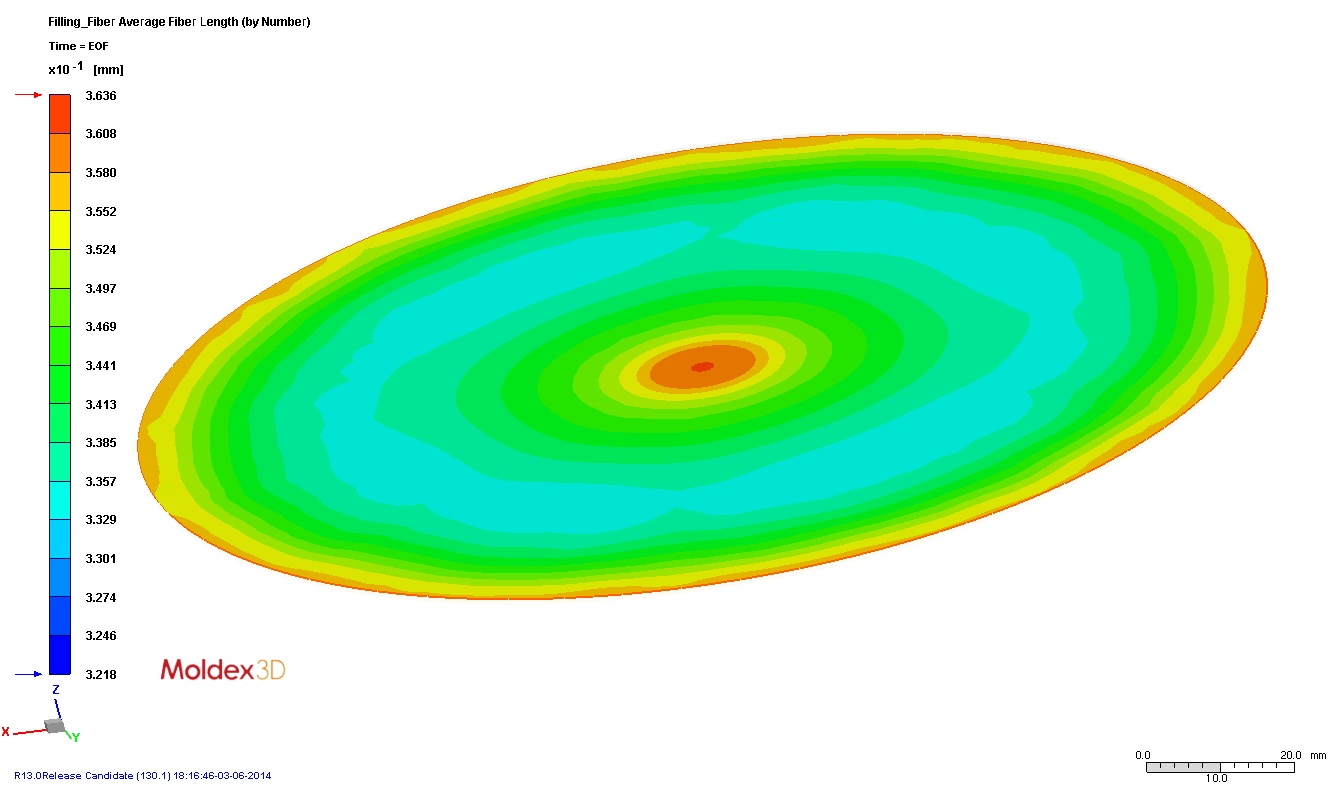

迎接低成本和輕量化趨勢,長纖維強化熱塑性複合材料的應用在汽車產業持續看好。強化纖維添加至塑膠後產生複合材料,其機械性質也獲得提升。而射出成型是生產長纖維強化熱塑性塑膠產品最常見的制程。生產過程經常發生纖維斷裂,纖維長度對於機械性質、強度、硬度和衝擊力有很大的影響。長纖維產品有許多優點,例如:優異的機械性質、更佳的耐衝擊和蠕變性能。 若塑膠加工制程式控制制不佳,纖維長度有可能縮短50%,例如平均從10 公釐縮短到5 公釐,產品衝擊力深受其影響,汽車和民生電子產品非常需要抗衝擊力來保護汽車乘客或是產品內的電路,因此掌握纖維在螺杆內部斷裂與否的重要性。 以從中心充填進入圓盤狀的模穴中為例,纖維的初始長度13 公釐,Moldex3D 纖維模組可以評估主要的長纖長度磨損問題。

從螺杆、澆口到模件,兩個長度單位經常為使用,一個是數均長度(Ln) 和質均長度(Lw)。在螺杆和充填階段,使用者皆可以獲得纖維長度分佈。從實驗結果得知和Moldex3D 的模擬預測十分相符,應證Moldex3D 對於纖維強化熱塑性塑膠製造相當有益。

圖1:optical component molding

圖2:纖維長度分佈( 數均長度(Ln) 和質均長度(Lw))

圖2:纖維長度分佈( 數均長度(Ln) 和質均長度(Lw))

圖3:Moldex3D 分析生胚密度分佈 (含粉末及結合劑)

粉末射出成型及材料量測

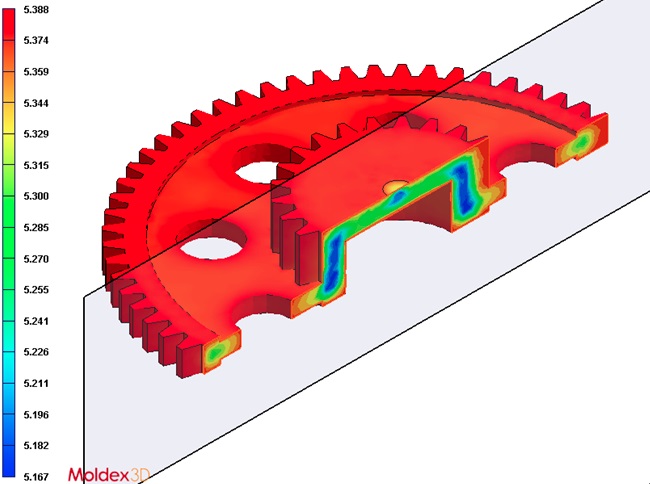

如何選擇及準備適當的成型原料是粉末射出成型首要考慮的重點,為了確保成品在燒結前能擁有良好的生胚品質,檢視成型原料特性對於掌控射出成型制程的品質相當重要。舉例來說,適當的澆口位置設計可以避免因不平衡流動行為和溫度控制失調造成翹曲及裂痕和其他缺陷,且會進一步造成生胚密度不均勻分佈。Moldex3D 材料量測實驗室提供原料流變特性量測,讓客戶在設計階段可以評估材料選擇,在成型階段可以評估制程式控制制。透過Moldex3D 完整的粉末射出成型解決方案,可以協助選擇適當的成型原料以及和確保生胚品質。

Moldex3D 粉末射出成型模組和以往的傳統射出成型模組一樣擁有簡易的操作介面,直覺化的分析流程步驟也同其他射出成型一樣;在充填階段時,使用者可以評估成型原料的密度分佈以及粉末空隙來檢視生胚表面和內部可能會進一步發生的潛在問題,藉此提升品質。

超精密射出成型模擬技術

射出成型產業技術日新月異,傳統的射出成型模具廠商正面臨激烈的成本競爭、更緊湊的生產週期、更精密的產品元件需求以及更嚴苛的外觀標準;由於3C產品的設計越趨輕薄,更加劇了上述問題,因此超高精密產品元件發展已成趨勢。

為了要能有效掌握高精密成型技術,必須先全面瞭解模具設計、制程式控制制以及材料特性。我們都知道保壓效果絕大部分是受充填和保壓的壓力影響,充填壓力是用來驅使熔膠前進,而高黏度的材料需要更高的壓力;黏度卻受許多複雜因素影響,如:剪切率、溫度以及壓力。大多數的流變實驗,流體是在適當壓力下進行壓縮量測,而壓力效應經常被忽略。在射出成型過程中,剪切率和射出壓力遠超過一般材料的測試範圍,因此,瞭解壓力與黏度依賴性是必須的。從實驗中可以發現聚苯乙烯(Polystyrene)在190℃下,當壓力從0 增加到124MPa 時,表觀剪切粘度會增加135 倍。如果缺乏在正確的壓力範圍下進行材料黏度測量,就無法精准預測充填壓力。

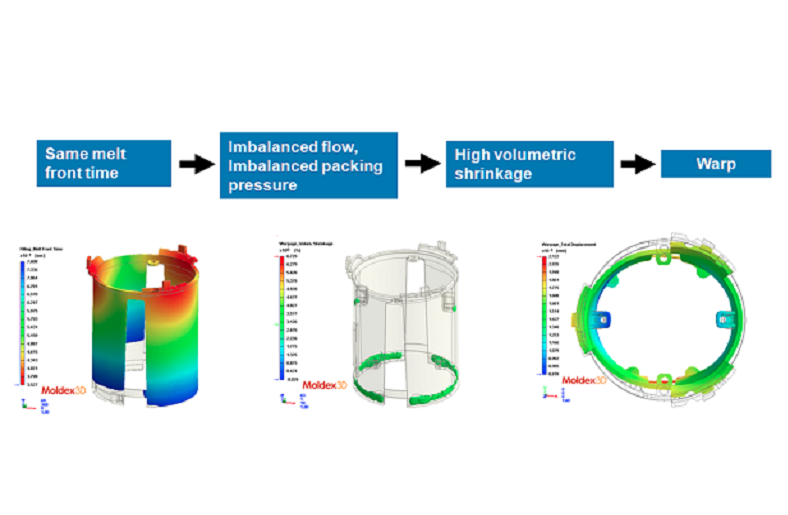

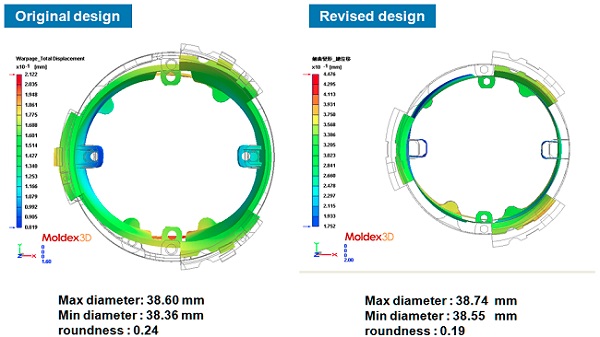

Moldex3D 擁有專業的材料量測實驗室,可以為全球使用者建立專屬的高精密射出成型材料資料庫。以塑膠光學產業為例,尺寸穩定性是確保組裝成功的關鍵。Moldex3D 射出成型模流分析軟體可以整合模具設計、塑件設計、制程參數以及材料特性,整體制程可被優化以改善射出件精確度。以下面光學零件- 塑膠相機鏡筒為例( 見下圖),此組件的真圓度極為重要。Moldex3D 可以協助企業透過累積解決問題能力以及建立出頂尖技術團隊,迅速累積成功產品開發的“know-how”以及 ”know-why”。■