■ Moldex3D

隨著科技進步及需求提升,多模穴共注射成型(MulticavityCo-injection Molding) 技術現已廣泛應用於各種產業,包含汽車部件或結構增強產品(structural reinforcement product) 等。多模穴共注射成型技術的優點包括減少材料浪費和成本、提高生產率和產量等等。然而,一般適用于單模穴共注射成型系統的準則,

並不能完全應用在多模穴系統。要設計成功的多模穴共注射系統,關鍵在於掌握整個模制零件芯層(core) 和皮層(skin) 的良好分佈。由於共射出成型技術是非常複雜,再搭配流動平衡不易的多模穴技術,要達到理想的材料分佈十分困難。電腦輔助工程(CAE)工具Moldex3D常被產業界用來模擬潛在成型問題和分析多模穴共注射成型的複雜機制。

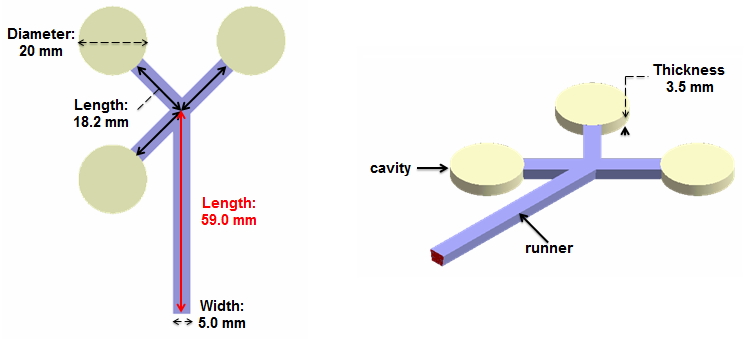

本文將探討如何利用Moldex3D 來評估流量和腔體設計帶來的影響,以獲得有效的多模穴共注射成型系統。本案例為一多模穴共注射成型模擬,產品幾何形狀及尺寸如圖一所示,其皮層和芯層之材料均為POLYREX®PG-22。在共注射成型中,先注入一定比例的皮層,然後將芯層材料注入完成填充,比例為皮層:芯層 = 72:28,然後改變芯層射速。

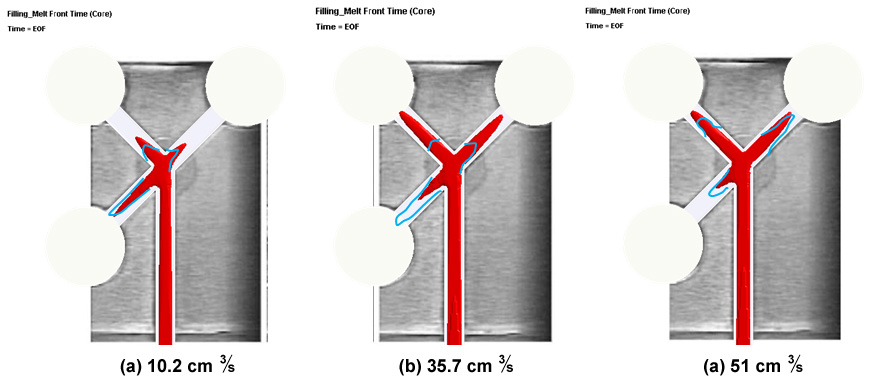

根據模擬結果與現場實驗比對結果顯示,芯層流動波前( 如圖二) 在低射速(10.2 cm3 / S)時,最長芯距離是在模穴1 的方向;而處於高射速時(51 cm3 / S),則是模穴2 與模穴3 的方向最長。實驗和模擬結果的流動行為都有類似的趨勢。

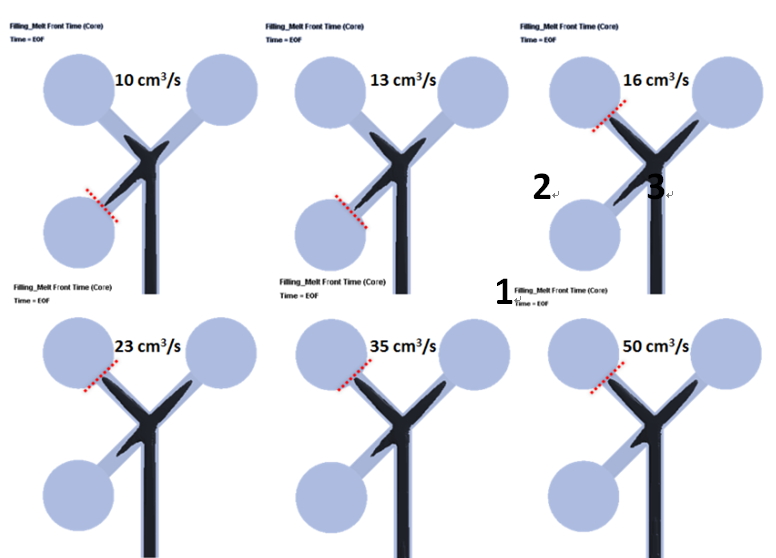

為進一步瞭解在低黏度芯層之滲透與不同射速的關係,圖三為一設計模擬實驗,在相同產品設計下,由低到高改變芯層射速。結果顯示,在低射速(10 cm3/ S)時芯層首先達到模穴1;而當速度提高到16 cm3/ S 時,芯層首先達到模穴2;此外隨著射速提高,往模穴1 方向的芯層比率會越來越低。此現象歸因於在模穴2 及3 的高剪切應力,導致更多的芯材進入其中。

圖1: 多模穴共注射成型幾何形狀及尺寸

圖2: 實驗驗證(芯層)結果,藍線表示芯層之實驗流動波前,紅色區域則是模擬結果

圖3: 芯層之流動波前模擬結果

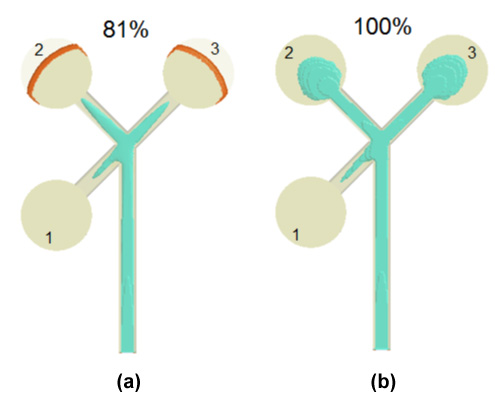

圖4: 模擬芯層流動波前:(a) 充填81% (b) 充填100%

圖5: 不同模具設計之影響

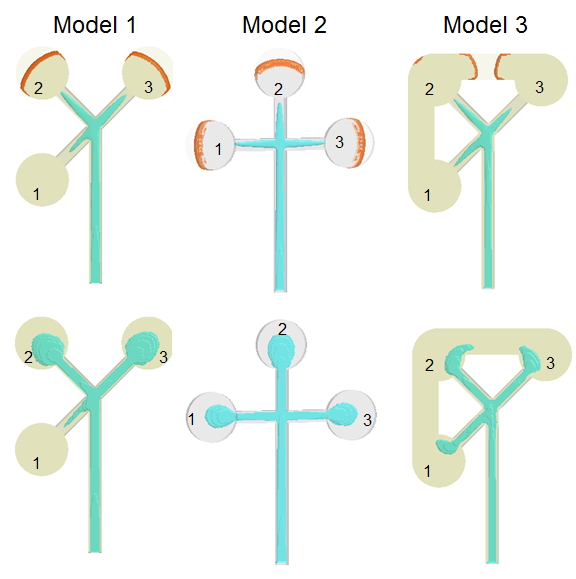

值得注意的是,即使瞭解芯層材料的滲透作用,仍不能保證最終成型品具有適當的皮層/ 芯層分佈。如圖四所示,無論高或低流速,每個模穴之皮層/ 芯層分佈仍是不均,因模穴1 早在初始階段即已充滿,使得芯層無法進入。為了能優化最終模製品的皮層/ 芯層分佈,有必要考慮模具設計帶來的影響。如圖五所示,若改變流道角度、或是以對稱的設計將可達到更均勻的皮層/ 芯層分佈( 如Model 2)。倘若無法改變流道設計,則可修改模穴,例如增加溢流區或在各模穴間建立架橋等方法,也可有效改善流動不平衡的問題( 如Model 3)。

由此可見,在多模穴共注射系統中,要控制芯材料滲透的動態行為極為複雜,會牽涉到相當多的因素,如流速、材料特性和模具設計等。在這些因素交互作用影響下,很難透過改變某些特定條件來達到流動平衡。因此善用CAE 工具Moldex3D 將可克服此問題,協助產品設計人員快速找出問題,並加以修正,有助於多模穴共注射成型技術的應用及發展。■

參考文獻:

1.Wikimedia Commons, Website information: http://commons.wikimedia.org/wiki/File:Co-injection_

(sandwich)_molded_part.jpg, Accessed: Nov. 25, 2014.

2.Yang, W.M., and Yokoi, H., “Visual analysis of the flow behavior of core material in a fork portion of plastic sandwich injection moulding”, Polymer Testing, 22, pp 37-43 (2003).

3.Job, S., “Recycling composites commercially”, Reinforced Plastics, pp, 32-38, Sep/Oct. 2014.

4.Pimenta, S., and Pinho, S. T., “Recycling carbon fibre reinforced polymers for structural applications:Technology review and market outlook”, Waste management, 31, pp 378-392 (2011).

5.Jackie Yang, Chao-Tsai (CT) Huang, Hsien-Sen Chiu, Jimmy C.Chien, and Anthony Wen-Hsien Yang,“Dynamic Behavior of Core-material Penetration in Multi-Cavity Co-Injection Molding”, SPE ANTEC Tech.Paper, Paper No. 2096345, 1-5 (2015).