■金欣/開思網

前言

金屬3D 列印在模具行業的應用,主要是能夠製造金屬模具鑲件的3D 隨形水路。3D 列印的3D 隨形水路與傳統機加工的2D 水路不同,其最大的優勢是可以確保及控制模具水路更貼近產品型腔表面,以最佳的方式,溫度均勻性使之有更短的注塑成型週期和更高的零件質量。3D 列印模具隨形水路的基本流程包括了前期評估、水路設計和分析、列印前處理、列印過程、清粉出倉、列印後處理、檢驗報告、機械加工等過程。

3D 列印評估

前期評估主要是評估3D 列印的價格、3D 列印可行性、零件使用壽命、列印方式(整體列印還是混合列印)、以及熱處理硬度等。

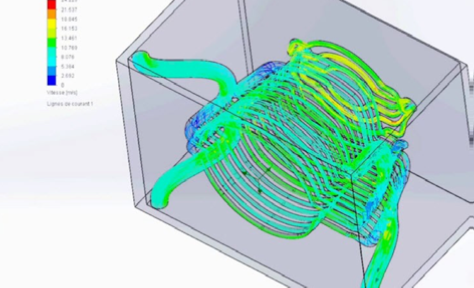

水路設計和分析

水路設計和分析是3D 列印模具隨形水路的關鍵,水路樣式和佈局直接影響到水路的冷卻效率,需要通專業的模具CAE 軟體進行冷卻分析,找出最佳的水路設計方案,達到設計意圖。

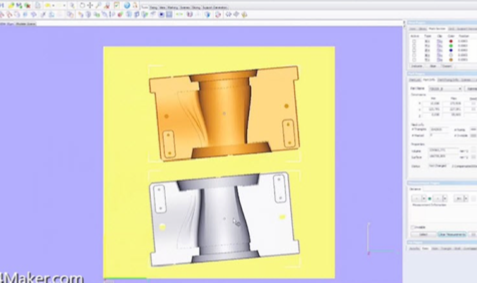

3D 列印前處理

由於3D 列印是逐層鋪粉堆積(增材)加工,列印前處理主要是對已設計好的模具零件進行分層切片以及零件的支撐設計。在得到合理的3D 隨形水路設計後,需要將模具零件分成若干個層,層高直接影響到列印時間和模具的精度。目前,金屬3D 列印的鋪粉層厚在20-100 微米(不同設備廠商鋪粉層厚存在差異,具體以廠商標準為准),所以模具的切片分層的層高應控制在該範圍內。

圖1: 3D 水路設計

圖2: 3D 水路冷卻分析

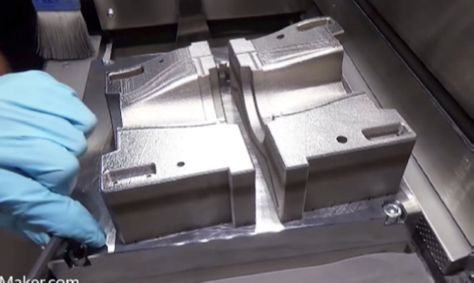

列印過程

將分層切片好的資料導入到3D 列印設備, 3D 列印機根據設定的鋪粉層厚進行鋪粉,雷射器根據模型數據進行熔融燒結,列印過程基本是在重複鋪粉和燒結兩個過程。

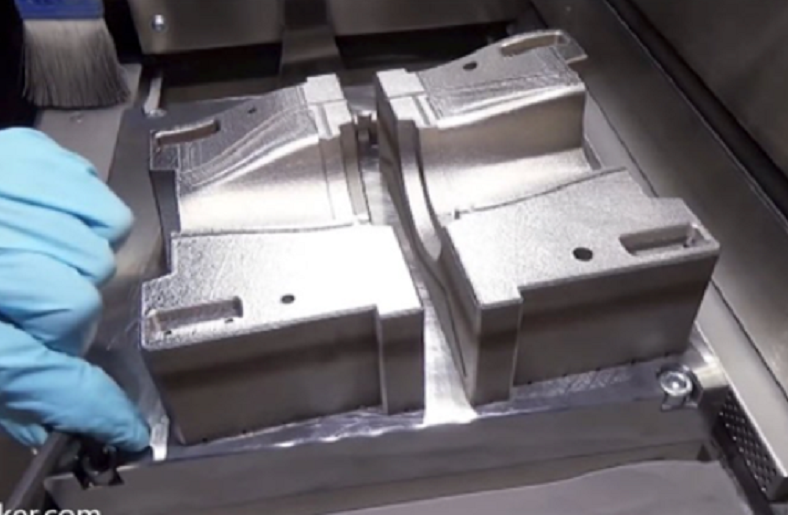

清粉出倉

零件加工完成後,需要對未燒結的粉末進行清倉回收,從列印倉中取出最終的零件。

列印後處理

通過線切割將零件從列印底板上分割出來,對零件進行去支撐,清潔3D 隨形水路流道以及零件熱處理和去應力等。

圖3: 3D 列印前處理

圖4: 列印過程

檢驗報告

檢驗報告主要是對列印好的零件出具相關檢驗報告,包括尺寸檢測、通水檢測、硬度檢測等。

機械加工

通過傳統的機械加工,去除3D 列印零件的餘量,以實現最終的尺寸和光潔度要求。機械加工包括切削加工、磨削加工、電加工(根據零件選擇加工方式)以及成型部位的拋光等。

3D 列印作為模具製造加工領域的一項新的加工解決方案,以專業技術確保無限的自由設計 ( 例如,隨形冷卻和加熱管道) 可縮短注塑成型週期的時間、獲得更高的生產效率、更高的塑膠產品品質和降低能源消耗。■

本文由創想智造3D 列印網整理編輯,原文連接(附帶加工視頻):

https://24maker.com/thread-13646-1-3.html

圖 5: 清粉出倉

圖 6: 機械加工