■陳震聰/ACMT

中德雙方正在中德標準化合作委員會框架下就“工業4.0”領域的標準化議題進行討論,積極在歐洲參與智慧生產的解決方案開發。

同時,西門子、博世力士樂、庫卡機器人等力推“工業4.0”的德國企業也在中國大力開拓市場,針對中國客戶需求推廣智慧生產相關技術、產品和解決方案。

漢諾威資訊通信展負責人奧利弗·弗雷澤表示,德國在機械製造、工業自動化等領域是全球領軍,但資訊技術是其相對弱項,因此必須與外國開展合作。而中國是全球規模最大的資訊產品生產基地、增長最快的消費和應用市場。

一、產品製造智慧化

機器人技術和人工智慧方面的進步正在讓工業從保障安全轉向自動化發展。近年來,越來越多人開始談論工業4.0。自動化、物聯網、大資料、雲計算和資訊物理融合系統……就像第一次工業革命的標誌蒸汽機一樣,工業4.0 自帶的標籤非常多。其實,工業4.0 是德國政府在《德國2020 高技術戰略》中所提出的十大未來專案之一。

德國人的目標是:提升製造業的智慧化水準,建立具有適應性、資源效率及基因工程學的智慧工廠,在商業流程及價值流程中整合客戶及商業夥伴。

他們的心願清單非常豐富。但是我們要知道,工業4.0絕不只是一個呆板的目標,更不是一個冷冰冰的術語,它已經以不可抵擋之勢橫掃全球。據預測,由於商界的內部聯繫得到了強化,所以工業4.0 會讓整個生產過程受益良多,其中最顯著的變化就是智慧工廠會取代手工工廠。

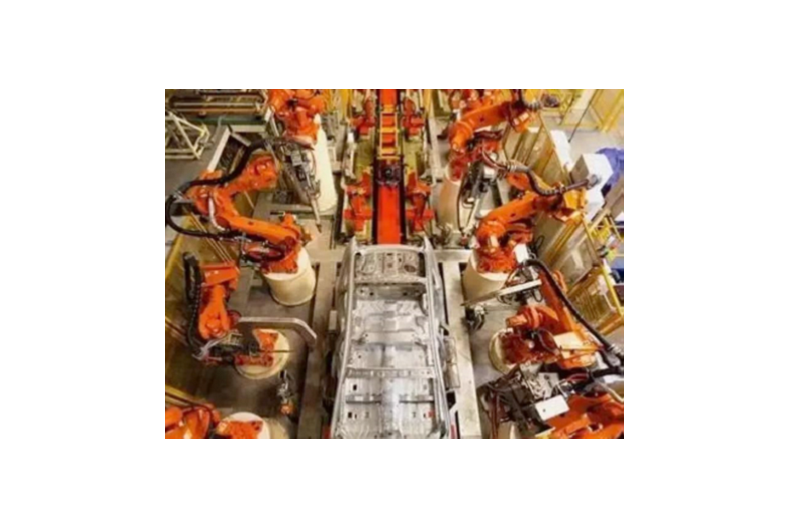

圖1: 產品製造智慧化

圖2: 生產效率提升25%

資訊物理融合系統強化了工廠管理層和底層工人之間的聯繫。他們可以即時操控制造流程,並基於聯網機器給的回饋,做出去中心化的決定。除此,這些技術還從源頭上改良了產品設計的方式,同時改變了大規模生產的需求以及產品生命週期。

不可否認的是,物聯網對工業4.0 的發軔和進步非常重要——聯網設備的感測器會即時收集資料,這些資料可以說明公司優化產品製造的過程。像專家系統、數位助手以及自動設備這樣的智慧型機器正在改變產品製造的流程。機器人技術和人工智慧方面的進步正在讓工業從保障安全轉向自動化發展。毫無疑問,這些新興技術會對雇員帶來很多負面影響,但是公司也會尋求讓工人和電腦共同工作的方法。技術已經到位,公司也能夠迅速適應業界發生的變化,工業4.0 的未來看起來非常明朗。

工業4.0 的影響雖然不是即時的,但相信在目睹了這樣的上升趨勢後,更多公司會希望把握時機進行投資,要不然,它們就要被這波大浪打在沙灘上了。

二、成本進一步下降

波士頓諮詢公司推出的新報告《工業4.0:未來生產力與製造業發展前景》指出,零部件、機器和人員之間的互聯互通性日益加強,由此生產系統的速度和效率分別能提升30% 和25%,同時大規模定制也將實現快速發展。

報告認為,在中國,工業4.0 帶來的收益主要體現在生產效率提升上。未來5-10 年間,越來越多的本土公司會遵循工業4.0 時代的要求發展,這將提升國內製造業的整體生產效率。

轉換成本( 不包括材料成本) 的提升幅度為15-25%。如果將材料成本考慮在內,那麼能實現5-8%的提升幅度。報告強調,工業4.0 將對勞動力產生重大影響,大力改變產業工人完成工作的方式,對工人的技能需求卻有重大變化。未來會出現更多就業機會,同時淘汰一些過時的崗位。生產企業將越來越多地使用機器人和其他一些先進技術來輔助人工。

這就意味著勞動強度大的常規工作崗位會不斷減少,而更多的工作崗位需要具備靈活應對、解決問題和提出定制化解決方案的能力。

圖3: 企業如何走工業4.0

三、生產效率提升25%

波士頓諮詢公司(BCG) 發佈研究報告稱,使用工業4.0新技術能將中國企業的生產效率提升高達25%,由此可額外創造6 萬億元人民幣的附加值,並影響上百萬從業人員的工作。

該報告指出,目前歐洲、美國和中國的公司都在大力推廣和採用工業4.0 技術。在未來5 至10 年間,工業4.0 將徹底變革產品和生產系統的設計、製造、運營和服務流程,零部件、機器和人員之間的互聯互通性日益加強,由此生產系統的速度和效率分別能提升30% 和25%,同時大規模定制也將實現快速發展。

報告稱:“在中國,工業4.0 帶來的收益主要體現在生產效率提升上,未來5 至10 年間,越來越多的本土公司會遵循工業4.0 時代的要求發展,這將提升中國製造業的整體生產效率”。

波士頓諮詢合夥人、運營專項大中華區負責人杜偉表示:“中國正迎來前所未有的機遇,可充分利用其領先的互聯網生態系統來加快對先進技術的運用,並創建完全數位化的產業鏈。中國企業和政府必須密切合作,對專家和員工的教育培訓進行持續性投入,把握工業4.0 帶來的寶貴機遇。”

四、企業如何走工業4.0

工業化時代(2.0 時代)的本質屬性之一是大規模、標準化生產,這個時代的大批量、標準化訂單,在工業3.0 時代已有減少趨勢,在4.0 時代肯定會明顯減少,但不見得會完全消失。用戶的多樣化和個性化需求是企業生產和發展永遠的驅動力,因此,也是工業4.0 的引擎。

基於這個出發點,工業4.0 首先要解決的是,基於互聯網技術,線上和線下融合,能充分對應各種訂單,尤其是個性化訂單,由工業3.0 時代的銷售自動化發展而來的銷售智慧化系統。有了智慧使用者需求分析系統和智慧銷售系統,作為工業4.0 基核的智慧製造才有意義,才有依託,才有歸屬。

但目前,在對工業4.0 汗牛充棟的論述中,極度缺乏對這兩個智慧系統的研究和闡述。而沒有這兩個系統,智慧製造就有可能是“為製造而製造”,陷入自我欣賞的封閉體系,而這歷史已經證明,是最危險的“資本投資模型”。

特別需要說明的,這裡“系統”兩字,不僅僅限於IT和網路技術意義上的資訊化系統,還包括這個系統所服務的業務流程、組織和人的能力,一個完整的體系。如果把智慧型機器人,把感測器,把RFID,把人機界面等比喻成人的肢體或末梢神經系統,那麼工業4.0 的中樞神經指揮系統,應該是互聯網數位匯流排系統與互聯網的製造執行系統。

決定個性化訂單怎麼走,從使用者那裡是走向虛擬設計,還是直接走向智慧生產,還是直接到智慧物流,主要不是由機器人或感測器說了算,而是由這個智慧匯流排系統或MES 說了算。

雖然機器人、感測器,這些末梢系統非常重要,甚至也可能具有“自應激反應”功能,但機機互聯也好,機物互聯也好,人機互聯也好,最終的決策,還是要彙聚在這個大腦指揮系統。儘管計算可能是分佈的,但計算出的資料結果,基於結果所形成的決策分析必須是統一的。■