■Moldex 3D

序言

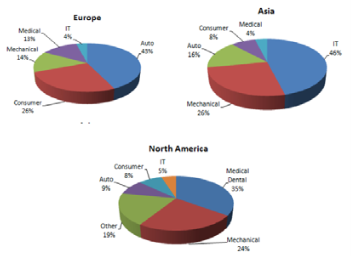

射出成型最大的優勢是可以大量生產複雜的幾何產品,因各種設計需求,生產過程會運用到不同的塑膠材料。然而,塑膠材料無法滿足全部的設計需求,舉例來說,塑膠就無法完全取代鐵的特性。金屬射出成型技術(Metal Injection Molding, MIM), 是一種結合了傳統塑膠射出成型(Conventional thermoplastic injectionmolding) 及粉末冶金(Powder metallurgy, PM) 優點之新穎的成型技術。引用BCC Research 報告[1]( 為提供全球高品質市場調查報告公司),在2012 年止,調查全球金屬射出成型市場達到1.5 億美金。如圖1 所示,報告內容進一步指出,在北美是以生醫業為主,亞洲是IT 產業,歐洲則是汽車產業。最近,智慧型手機當道,許多電子金屬零元件,為了快速生產,即是產用金屬射出成型可以提供多樣、複雜且精密之優勢。根據Global Industry Analysts 指出,到2017 年時,產值會高達三億七千萬美金 。

圖1: BCC Research 的全球金屬射出成型市場調查

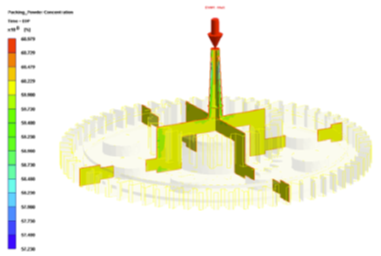

圖2:Moldex3D 呈現不同充填階段粉末密度分佈情形

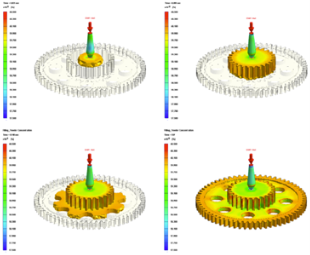

圖3:Moldex3D 呈現成品內的粉末密度

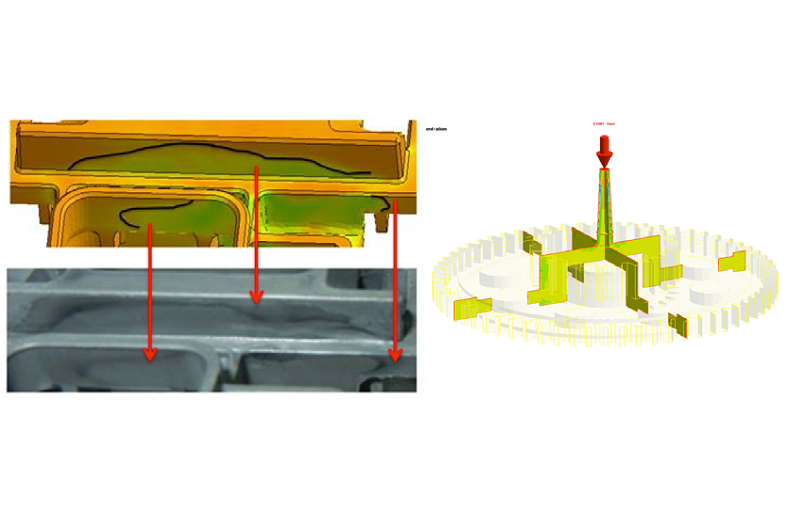

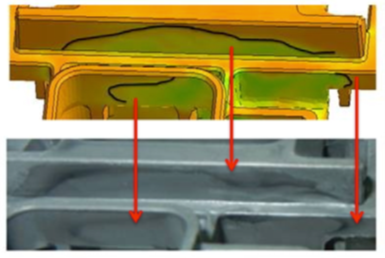

圖4:Moldex3D 模擬預測黑線可能區域與實際產品黑線位置比較

金屬射出成型技術的射料是先將金屬粉末與結合劑均勻混合,再造出狀原料。傳統冶金的粉末尺寸為大約100μm,對於MIM 使用的金屬粒徑大約是20-1 μm,產品將會有95% 的緻密度。粉末的濃度大約是40-60vol%。為了在射出過程MIM 射料有較好的流動性,結合劑的成分相當多樣,主要成份是樹酯、臘與介面活性劑。其次,MIM 射料置於射出機中成形型,被稱之為生胚。金屬射出成型可以用傳統的塑膠射出成型的設備與程式進行,差別在螺杆與止逆閥的設計需要注意。對於成型條件,因為金屬粉末的熱傳導較高,為了避免融熔射料過早冷卻固化與收縮,MIM 的模具溫度會高於塑膠射出。最後程式,會以溶劑除去生胚的結合劑, 再以高溫超過1000 度去燒結成型,即熟胚。與生胚相比,一般熟胚會收縮到10-20% 的尺寸。

實際上,對MIM 產品的燒結性質與尺寸穩定性受到是粉末粒徑、粒徑分佈與粉末形狀的影響為最大。由於粒徑小的粉末具有較大的比面積,可以增加粉末間的摩擦力和燒結緻密化,另外也有助於零件在脫脂過程維持形狀的能力,但是缺點是聚集現象為粒徑小的粉末常常面對的問題,需要添加更多的黏結劑以減少粉末聚集。進一步,球形粉末會具有高的堆積密度和低的流動黏度,在工業上有很好的運用,但粉末間摩擦力太低使得零件在脫脂過程中容易有變形、崩塌等現象。不規則的粉末在脫脂過程中有優良的形狀維持能力,但因為粉末間摩擦力太大,粉末堆積密度低,以致燒結的緻密度不高。

Moldex3D 的粉末射出成型(PIM) 解決方案,反映出產業對於品質要求越來越高。Moldex3D PIM 可以協助檢視充填階段粉末密度的變化,如以下圖2 及圖3 所示。

此外,Moldex3D 可以提供工具協助評估成型條件,以降低產品在射出成型制程中可能發生的缺陷。除了Moldex3D PIM 模擬解決方案之外,Moldex3D 材料實驗室具備全方位塑膠材料檢測能力,提供粉末射出成型制程一個完整性解決方案。

下面圖4 為Moldex3D 模擬黑線位置與實際結果比較圖,結果顯示模擬分析與實際情形高度相符,其部分區域因剪切率變異較大,導致濃度分佈有顯著落差,這些區域也是在生胚上最容易發生黑線的位置。Moldex3D 完整整合產品設計、材料特性以及掌握成形條件,透過此案例應證了模擬分析可以有效於杜絕設計瑕疵,針對設計品質有效把關。■