■ Moldex3D/ 林秀春 協理

【內容說明】

模具加工的精度要求目前工具機的加工儀器搭配就可以得到很高的精度標準,模具精度可以輕鬆達到微米(μm) 尺寸,但是經過射出機射出之後,塑膠製品生產脫模後的尺寸可能會有幾毫米或幾十條的變化,所以需要了解過程最終比較容易影響產品尺寸的問題就是「材料的特性」,因此工廠內部生產時也會進行材料性質檢測,因為目前大家已能了解掌握材料性質就容易掌握產品的品質與尺寸的控制。

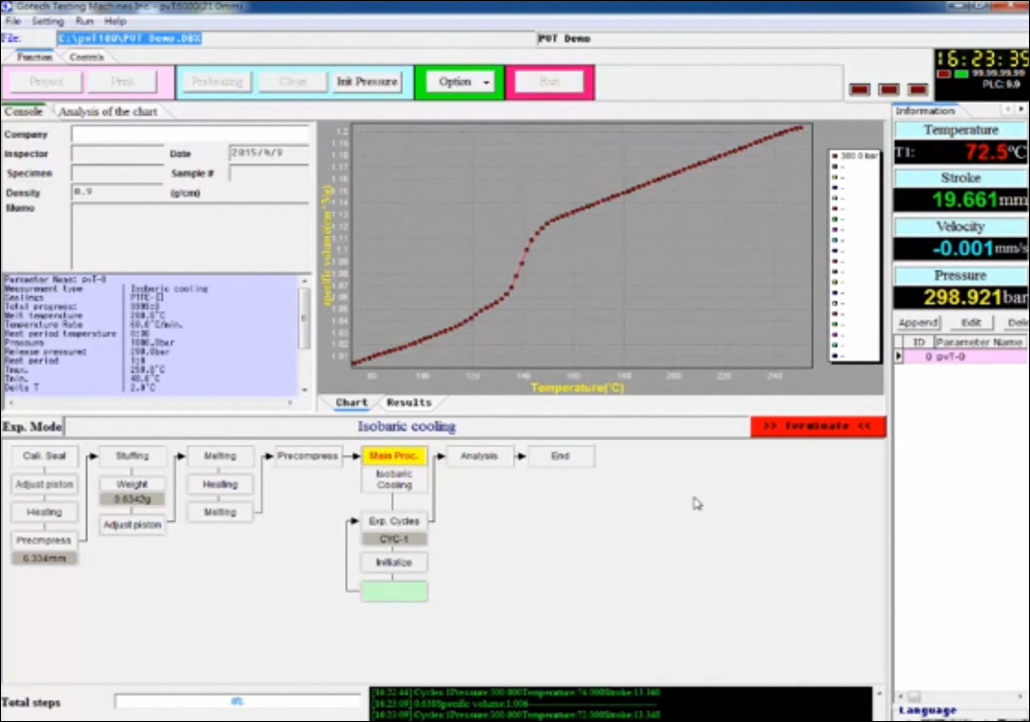

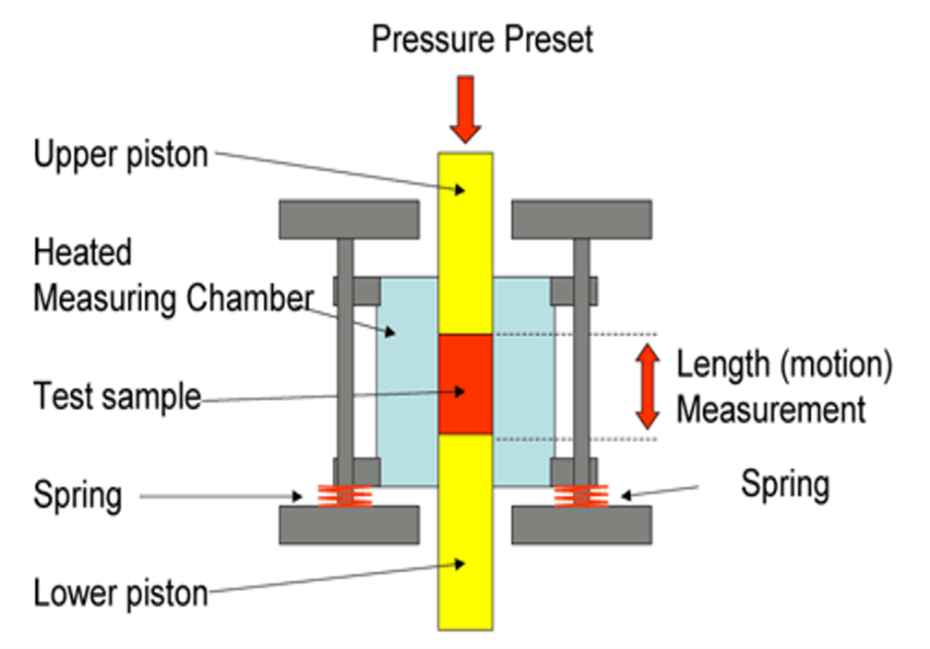

- PVT 關係由於塑料的比容或密度是相狀態、溫度、壓力等的函數模式參數由實驗取得,塑料的PVT 變化情形可利用PVT 量測儀量測,並由數據求適取得PVT 模式參數。

- PVT-6000 採活塞桿(Piston) 方式檢測塑料之壓力、比容、溫度數據,量測時將料筒充填滿所要測試的塑料,接著壓力會藉由活塞桿而傳導到塑料上。量測方法可使用等壓(isobaric) 或等溫(isothermal)方式,配合高精度光學尺感知活塞桿隨溫度、壓力變化而移動的位移,計算出塑料的比容變化。

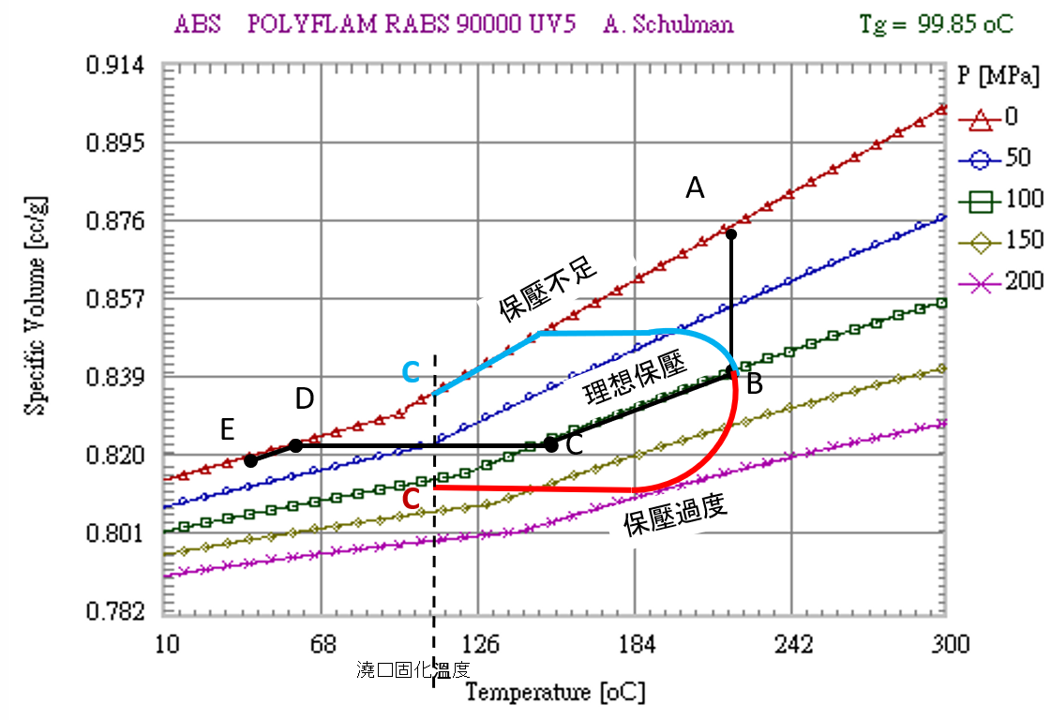

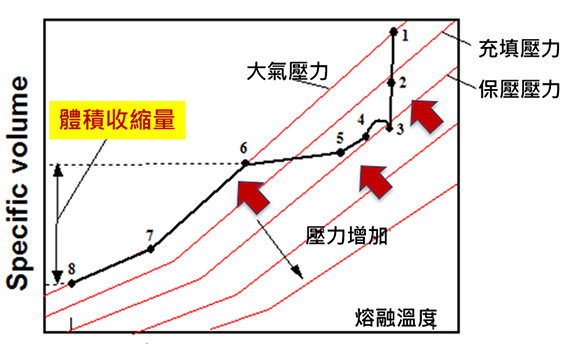

塑料對壓力- 體積- 溫度三者之間的關係

射出成型為動態過程,塑料被加熱熔融至冷卻固化,又受模穴被充填、保壓等高壓環境影響,瞬息萬變,產品尺寸不易控制。圖2 為射出過程中各階段變化:

- 充填階段(1~3):塑料到達熔融溫度,開始充填,模內壓力不斷累積。

- 保壓階段(3~6):保持模內壓力,塑料溫度慢慢下降置固化溫度,模內壓力也慢慢下降至大氣壓力。

- 冷卻階段(6~8):塑料溫度慢慢下降至室溫,體積不斷收縮直到完全固化。

PVT 數據可供CAE 模流軟體精準分析射出製程重點

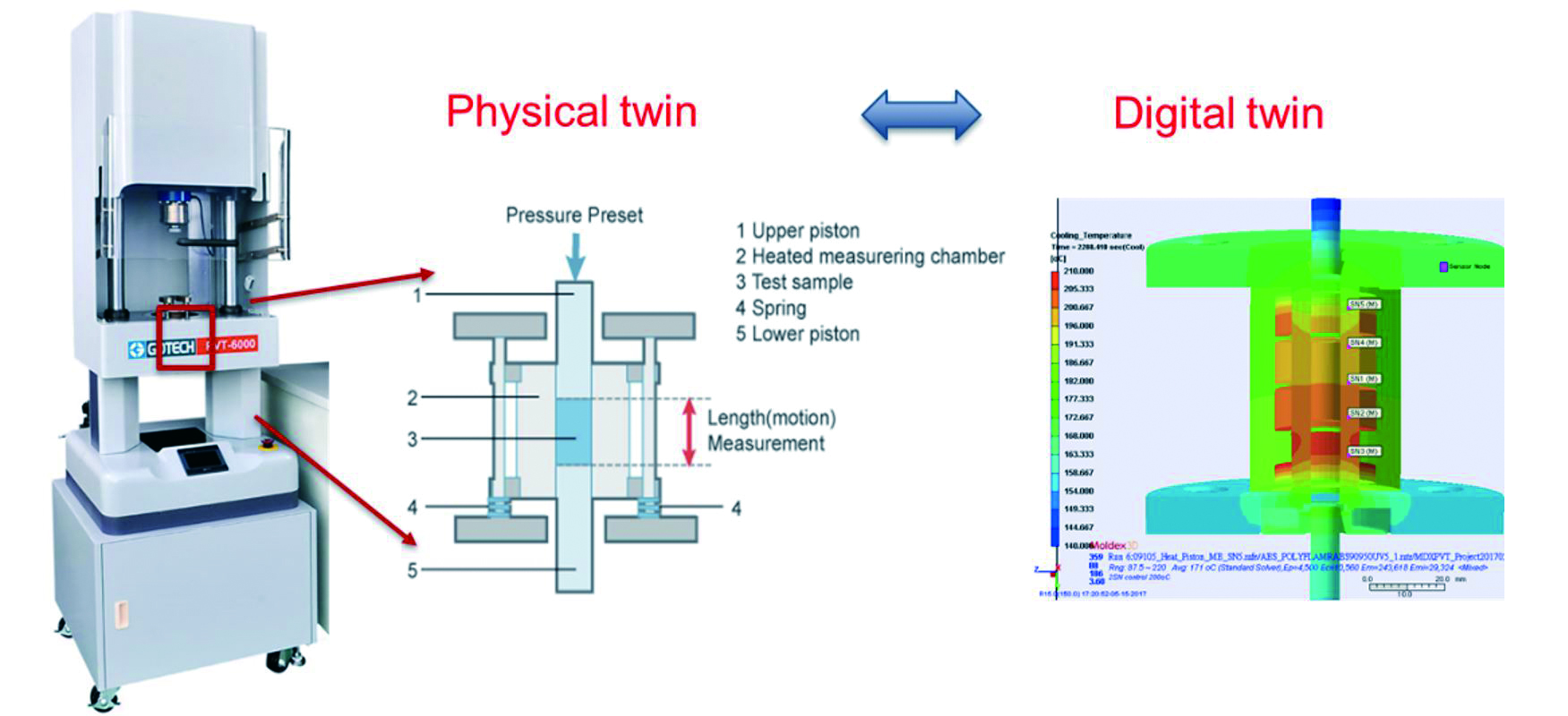

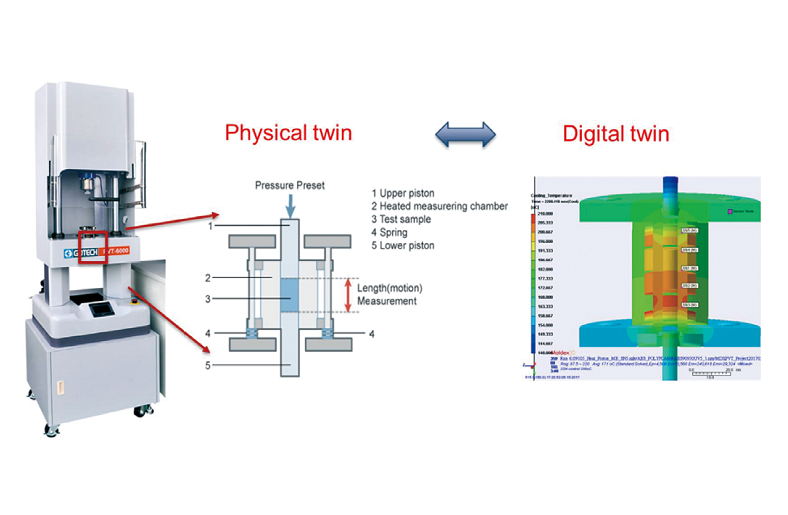

我們可根據儀器的重要特徵建立數位模型(稱之為「儀器數位分身」),如圖1所示。透過數值的分析,可將量測時的儀器內部狀況可視化,以協助儀器的設計。如加熱器的設計以及功率決定、量測Sensor 的最佳擺放點、或冷卻氣流道的設計等。除此之外在量測過程中各套件的變化,如熱漲冷縮、變形量與量測補償量等均可透過儀器數位分身決定。透過此設計分析可以優化整個機臺設計,確保儀器在開發流程的測試與驗證各種設計方案,並避免未來開發與運作過程中所產生的問題,並進一步確保量測精度與效率。塑件厚度方向中心區域,屬於較無高分子鏈定向行為的區域。

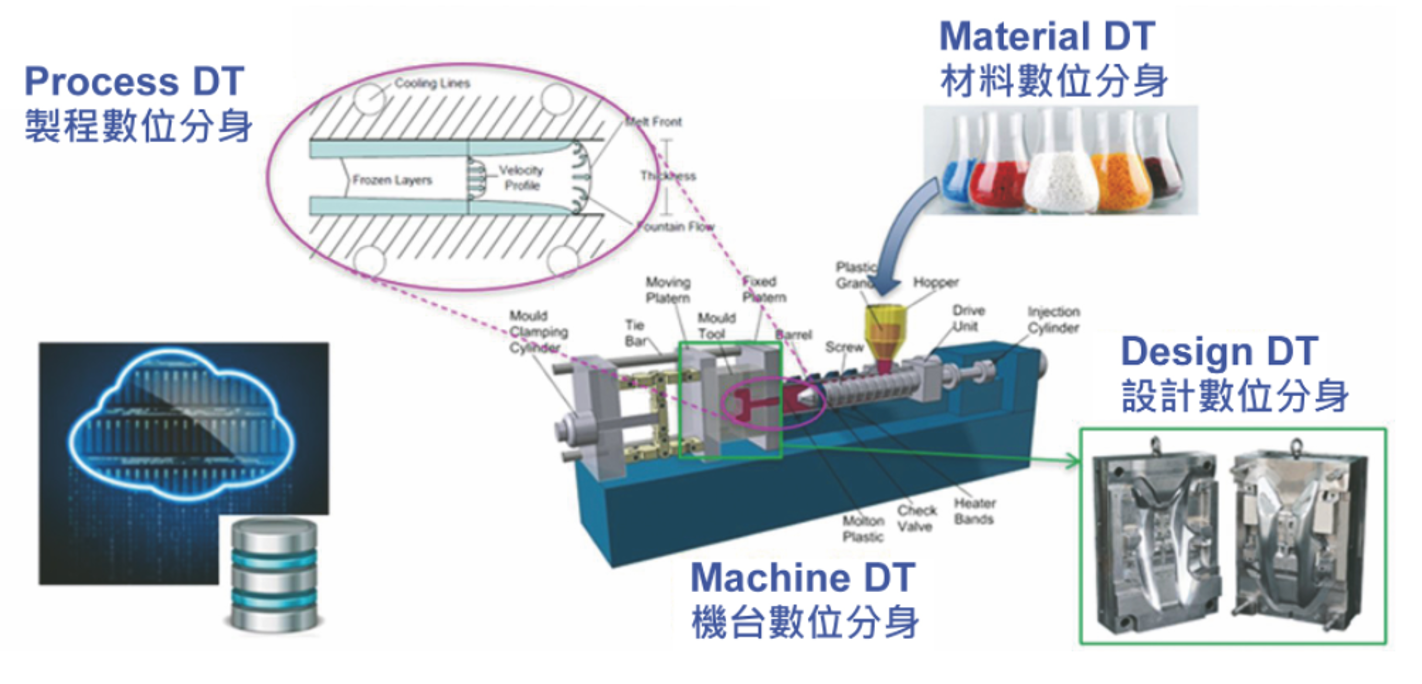

材料數位分身建立

除了用於儀器在設計開發階段的設計、補償校正,數位分身亦可直接應用於量測過程。射出成型充填過程中最重要的性質為剪切黏度,而毛細管流變儀為目前最廣泛使用於量測於高分子流體剪切黏度的儀器。以此為例,我們定義出儀器實體模型的重要特徵結構,利用Moldex3D 建立對應的數位幾何模型(圖1)。並選擇適當的熔膠的流變、熱性質、PVT 等材料模型。

經由Moldex3D Solver 分析將儀器內部各位置的物理狀態可視化(如溫度、壓力、剪切率、剪應力等),有了詳細的物理量後即可對於與理想值有差異的量值做適當的修正。

結論

藉著材料數位分身的建立,除了可以評估材料本質特性(黏度、PVT、比熱、熱傳導係數等),亦可以得到在量測過程的狀態變化(壓力、流動應力、熱應力、溫度分佈)。材料數位分身除了可加強材料本質特性模型與參數的量測外,亦可將量測機臺的結構特性與量測過程(加工過程)考慮進來,形成完整的數位模型,不但可用來校正量測結果,提高量測數據精確度,還可成為未來材料開發與量測,甚至是開發新儀器設備的有力工具。■