■馬路科技

序言

近年來受惠於3C 行業帶動,中國於2009 年開始整個MIM(Metal Injection Molding)行業進入高速發展階段,特別是2011 年蘋果和三星在掌上型裝置中大量採用MIM 零件,國內手機品牌如華為,OPPO, ViVO, 小米,魅族等智慧手機也開始採用MIM 零件,MIM 技術正引起越來越大的關注。

目前MIM 技術主要應用在一些小型的、尺寸結構比較複雜的工件上。對於小型的、尺寸結構比較複雜的工件,傳統的測量方式往往效率低下,有些時候甚至難以勝任,特別是在品質管控中越來越多的GD&T 尺寸取代了線性尺寸,這對測量方式以及測量設備提出了更高的要求。結合ATOS 一起使用的CAV 技術可以解決MIM 產品從注射成形,脫脂,燒結後得到產品形狀尺寸管控問題。

ATOS- 高精度三維掃描系統

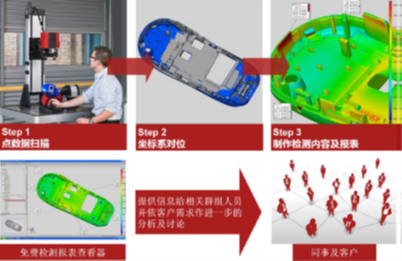

ATOS 是德國Gom 公司1995 年自主研發的高精度三維掃描系統,自推出以來,ATOS 的系列不斷的發展並得到業界的認同。如今,光學三維測量技術及全面測量系統已成為全業內的標準工具。ATOS 擁有最先進的軟體與硬體,能夠為不同工業應用提供精密的測量結果。ATOS 通過非接觸,全範圍覆蓋式的三維掃描,可以完整的獲取元件的幾何形狀和精密的三維座標,從而可以計算產品與設計圖紙的絕對偏差、形位分析,出具綜合報告。應用領域包含品質控制、逆向工程、快速成型和虛擬裝配。CAV(Computer Aided Verification, 電腦輔助檢測) 工作流程如下圖分以下幾步驟:

圖:CAV 工作流程

圖:CAV 工作流程

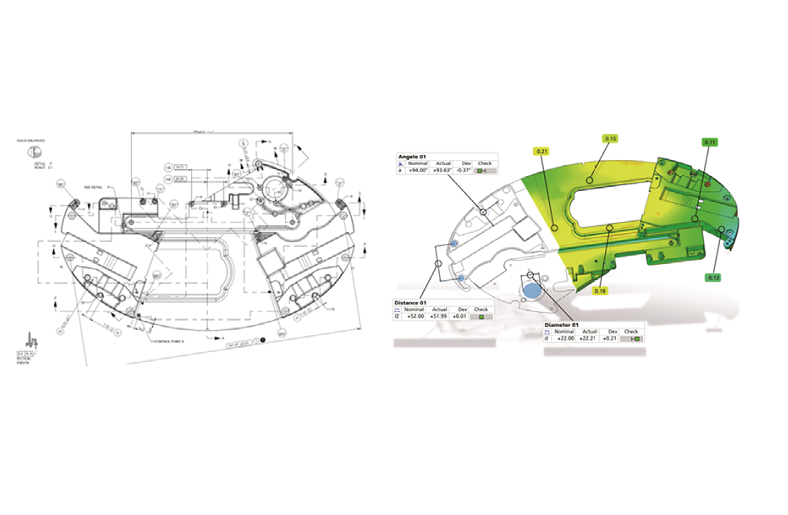

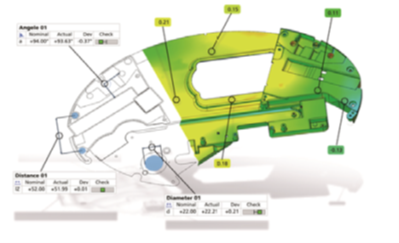

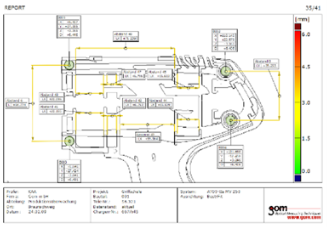

圖:左圖為傳統檢測報表,右為CAV 檢測報表。

傳統檢測vs. CAV 檢測

傳統的檢測報表主要以尺寸標注為主,所需量測的尺寸多,時間長,而且數值報表不易閱讀,不易作為溝通的工具;CAV 檢測通過完整的掃描資料,可以進行全尺寸檢測,色彩誤差圖一目了然,容易與客戶或跨部門溝通,結合GOM 公司開發的Gom Inspect 免費的3D 報告檢視檢討工具,可以任意角度翻轉檢視3D 的檢測結果。掃描與報表製作容易,可以縮短檢測時間,提升測量

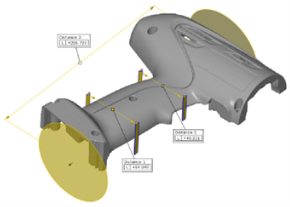

效率。傳統方法測量一個工件,需要卡尺,高度規,OMM,CMM 等測量工具一起才能完成的工作,CAV可以做到95% 以上的替代。CAV 擁有全面的模擬測量工具,如卡尺、投影等;由於是在軟體中針對工件的掃描資料進行分析,因此不受工件的擺放狀態及位置限制,可以根據需要創建創建測量基準,甚至可以在不同的測量基準間靈活切換,便於檢討。

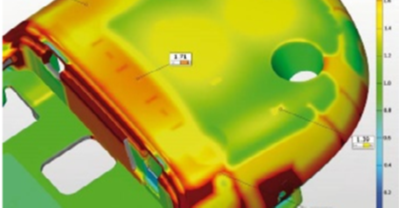

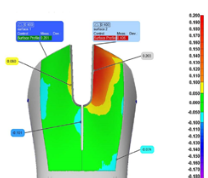

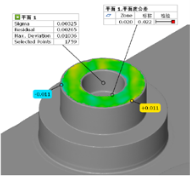

圖:直觀的彩圖測量結果 圖:模擬卡尺

圖:直觀的彩圖測量結果 圖:模擬卡尺

CAV 可以勝任幾乎所有的幾何公差與尺寸(GD&T)測量需求。傳統的CMM 測量GD&T 只是由少數點計算,測量結果會受偶然因素影響。CAV 可以在密集的網格資料上依選取的範圍計算GD&T 數值,結果更加全面真實,GD&T 的測量結果也是視覺化的,可以顯示每一個測量點的狀態。

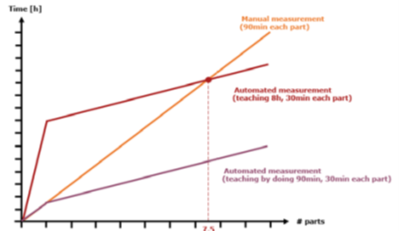

圖:效率對比曲線

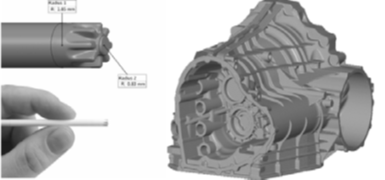

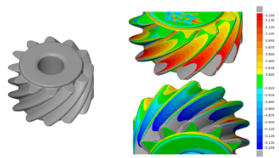

圖1:左圖CAV 測量方式,右為小型斜齒輪的CAV 測量方式

CAV 除了在測量能力方面表現突出,測量效率方面的表現也不俗。為了提升測量效率,最常用的方式就是編寫自動化程式,但是傳統的自動化程式編寫對人員的素質要求較高,而且耗時也比較久。CAV 也是採用程式設計的形式實現自動化,提升測量效率,但是程式設計方式與傳統方式也是有明顯差別的:在製作首件CAV報告的時候,軟體會自動記錄操作員的每一步操作,無需刻意程式設計,當首件CAV 報告完成時,將之存為範本,自動程式也就寫好了,我們將這種方法稱之為Teaching by doing。

以上介紹完CAV 技術, 我們再來看看CAV 技術在MIM 工件品質管控方面的應用。上圖(1) 左圖為筆記本螢幕轉軸絞鏈,MIM 工藝製作,尺寸為10mm*7mm*7mm, 傳統方法測量螺旋角時,需要使用專用檢治具。採用CAV 方式測量,在獲取工件的3D 掃描資料以後,利用環形剖面線對工件進行剖切,然後展開截面,即可測量角度尺寸,詳見圖(2)。沿著曲面做截面,即可確認每一段的R 角,具體過程見圖(3)。

另外一個案例是一個小型斜齒輪,直徑也在8mm 左右,MIM 工藝製作,需要做齒形以及螺旋角確認,傳統方法測量也是需要使用專用檢治具。採用CAV 方式測量,在獲取工件的3D 掃描資料以後,通過曲面比較,可以快速得知齒形變形趨勢,詳見圖(4)。

圖:斷面測量(不用破壞工件)

圖1:左圖CAV 測量方式,右為小型斜齒輪的CAV 測量方式

圖2

圖3

圖4

圖5

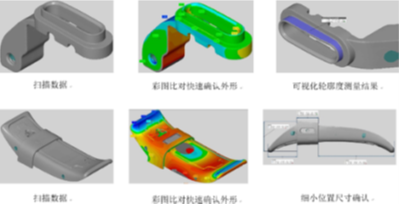

利用環形剖面線對工件進行剖切,然後展開截面,即可測量角度尺寸,測量過程詳見圖(5)。CAV 檢測方式在MIM 行業其實已經有很多的應用了,在這裡就不一一列舉了,僅以右圖(6) 幾張CAV 在MIM 工件上的應用作為本檔結束。■

圖6