■株式會社沙迪克 射出成型事業部 / 山﨑 祐亮

由於塑膠氧化引起的成型不良

當塑膠在加熱和熔化過程中與缸體內的氧氣發生反應而引起氧化變質時,會導致產品發黃或者由於生成的氧化物造成污染、成型品也因模具沉積物而產生劃痕等成型不良。在以往,為了防止塑膠的氧化,有將作為惰性氣體的氮氣封入缸體內進行成型的方法。一般來說直線螺桿式的射出機也有將氮氣密封到缸體內進行成型,雖然可以將缸體內的氧氣濃度降低到1000ppm左右(0.001%),但還是無法充分抑制塑膠材料的氧化,所以上述的成型不良依舊可能無法改善。為防止塑膠氧化,缸體內的氧氣濃度必須低於1000ppm,但在直線螺桿式的射出機場合下,由於螺桿需要在計量和注射過程中進行往復運動,因此形成一個封閉空間的製作難度很大,從而導致氧氣濃度低於1000ppm也非常困難。

另外,成型時也沒有監測缸體料筒內的氧氣濃度,所以無法確認缸體內的塑膠氧化是否真的被抑制了。為了穩定地生產出高品質的成型品,所以我們認為在成型過程中就需要不斷監測缸體料筒內的氧氣濃度。

因此,在本文中介紹一種低氧塑化系統「NRPs (Nitrogen Rich-Gas Plasticization system)」,它充分利用了V-LINE®注射塑化方式的特點,消除了因塑膠氧化引起的成型不良。

※V–LINE® 是株式會社沙迪克的登錄商標。

V-LINE®的特點

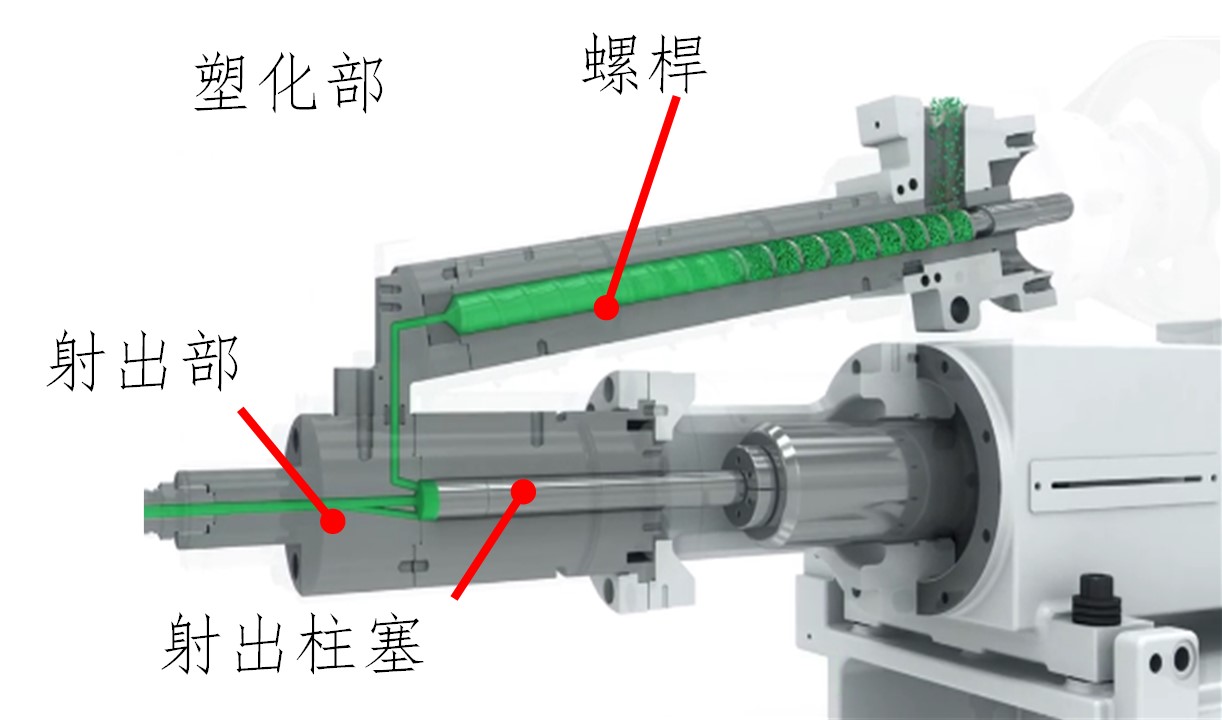

V-LINE®是本公司開發的螺桿塑化射出分離式射出機,如圖1所示,它的結構是將塑膠熔化的塑化部分和注射塑膠的射出部分分開的一種構造。在以往的螺桿塑化射出分離方式中,作為防止注射塑膠回流的逆流防止機構採用了被稱為止回閥來進行遮斷熔化塑膠的流路的構造。止回閥和殘留在止回閥周圍的塑膠樹脂很難完全被更換和清除,雖在成型穩定性方面它享有盛譽,但通常也有批評說在材料更換方面更需要時間。

V-LINE®方式不使用通常的止回閥,而是採用本公司研發的通過使螺桿往前稍許前進,來遮斷熔化塑膠流路的逆流防止機構,正是由於這種逆流防止機構成為了完全消除了以往的螺桿塑化射出分離方式的缺陷的射出機。V-LINE®的特點如下所述:

- 塑化螺桿在不改變位置的情況下,以設定的轉速對塑膠材料進行塑化。因此,塑膠在塑化螺桿的塑化起始位置始終不變,從而可以使塑膠材料因得到相同的受熱過程而使密度恆定一致。同時由於塑膠的熔融狀態穩定,不會發生材料的局部劣化,也不太可能發生黃變和污染。

- 由於塑化起始位置恆定,因此不必擔心存在於顆粒空隙中的氣體會被裹挾到螺桿前部,幾乎不會出現成型品外觀不良、模具沉積物的氣體燒焦,或銀紋發生的情況。

- 塑膠被塑化螺桿熔化後並被推送到射出部分,向後推動柱塞進行計量。由於推擠塑膠而所受的反作用力只是一定量的向下推柱塞的力,因此背壓始終恆定,計量塑膠的密度穩定。

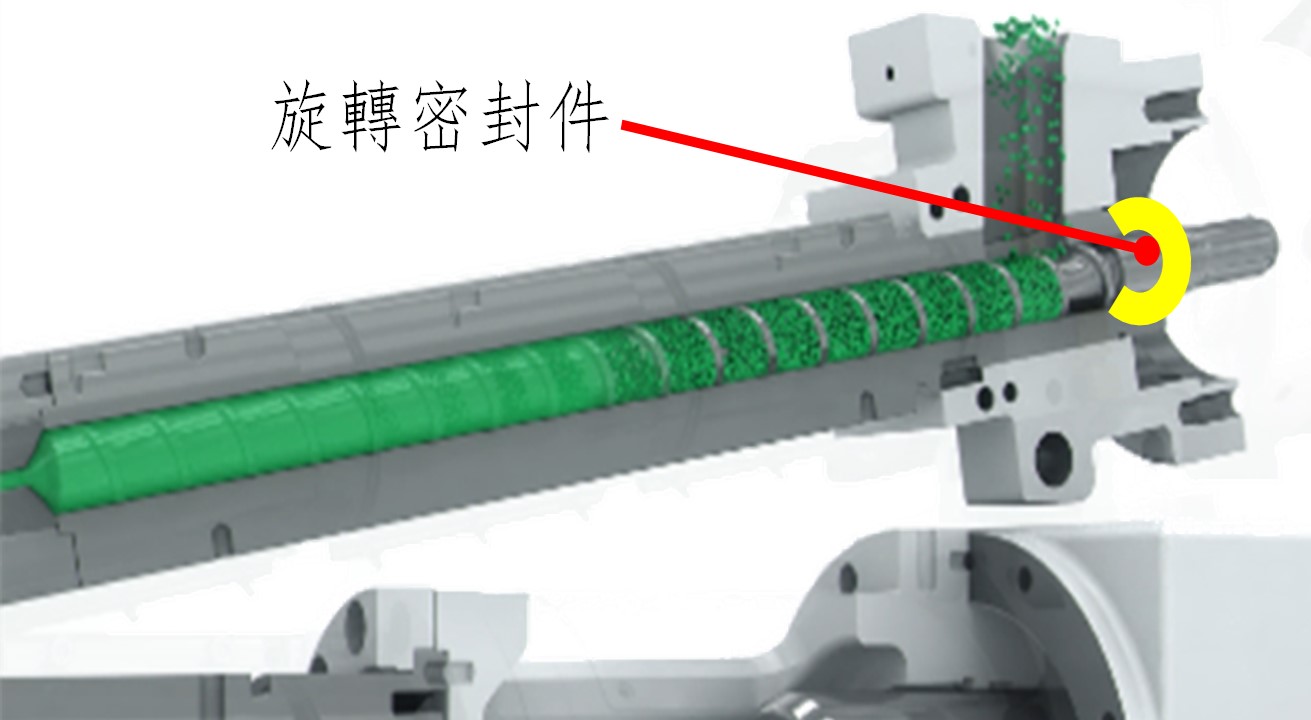

V-LINE®方式因為在塑化過程中螺杆位置不移動,如圖2所示,通過在螺桿後部添加旋轉密封件,與直線螺桿式機器相比,氣密性可以得到提高。由此,能夠形成封入的氮氣難以向缸體外洩漏的結構。

製作100ppm的低氧狀態的NRPs

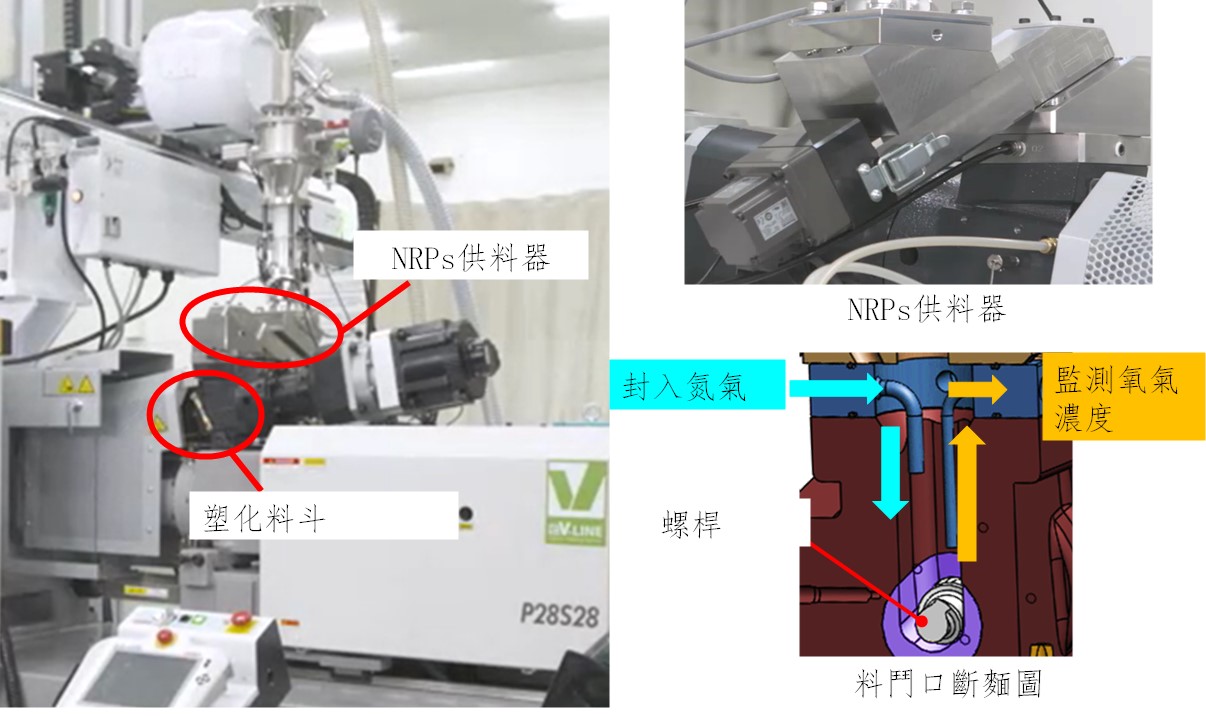

在圖3中展示了NRPs的全景圖。NRPs利用上述V-LINE®注射塑化機構的特點,可以始終保持在100ppm以下的低氧狀態,是直線螺桿式方法的十分之一。此外,還能對在以往的成型過程中,不被監控的塑膠塑化的缸體筒中之氧氣濃度進行檢測,這對產品的品質控制很有用處。NRPs的特點如下所述:

- 如圖4所示,將氮氣發生器和氧氣濃度計連接到安裝在塑膠投入用的料斗上的氮氣封入用填充板。將氮氣濃度為99%或更高的氮氣從氮氣發生器以7L/min的填充速度通過圖中左側的噴嘴源源不斷地送入塑化缸體內。同時使用具有吸入功能的氧氣濃度計,通過同圖中右側的噴嘴吸引塑化缸體內的氣體,來測量缸體內的氧氣濃度。

- 氮氣封入用填充板的兩個噴嘴之間在設計上存在著長度差異。這樣就避免了封閉的氮氣被氧氣濃度測量噴嘴直接吸入,可以準確測量塑化缸體內的氧氣濃度。

- 氧氣濃度計會在塑化缸體內的氧氣濃度高於NRPs允許的氧氣濃度上限100ppm時,即時發出警報,並通知操作人員。因此使操作人員可以準確掌握是否可以在低氧狀態下成型。

- 材料供給如圖4所示的那樣使用NRPs供料器供料。NRPs供料器是一種沙迪克製作的饥饿供应装置,它通過控制送入塑化料斗器的顆粒數量來確保氮氣的容納空間。通過將大量氮氣送入確保的容納空間內,來將塑化缸內的氧氣排出,並用氮氣來置換,可以維持100ppm以下的低氧狀態。

- 如圖2所示,通過在螺桿後部添加一個旋轉密封件。從而增強了塑化缸體內部的氣密性,一方面使封閉的氮氣不容易逸出,另一方面使氧氣不易從外界進入,從而可以保持缸體內的低氧狀態。

由於上述特性,NRPs可以在成型過程中始終保持100ppm或更低的低氧狀態,並抑制由於塑膠氧化引起的成型不良。此外,如果塑膠氣瓶中的氧氣濃度由於某種原因超過了允許的上限值時,操作者也很容易知道。通過監測缸體內的氧氣濃度,可以用來進行品質管理和控制。

成型案例

NRPs可用於成型不喜歡氧化劣化的醫療部件。其中一個例子就是裝有藥物溶液的注射器(預充式注射器)(圖5)。預充式注射器由於降低了針刺錯誤的風險、減少了藥物調整工作的工時、具有良好的存儲效率以及便於運輸而越來越多地被採用。現在全球市場規模每年約有50億,也是未來有望進一步擴大市場的領域。目前市場上90%的預充式注射器都是玻璃材質,但從減輕產品重量和防止損傷的角度來看,採用聚丙烯(PP)、環烯烴聚合物(COP)以及環烯烴共聚物(COC)等塑膠作為材料的使用正不斷增加。用於預充式注射器的塑膠主要要求具有以下四個特性:

- 具有較高的透明性;

- 不容易發生破損;

- 蒸汽滅菌效果好,蒸汽滅菌後透明度高;

- 化學穩定性好,蛋白質吸附少。

尤其是具備上述四個特性且耐水蒸氣透過性優異的COP,有望成為玻璃的替代材料。然而,COP作為醫療產品材料雖然具有優異的性能,但反之,也有在加熱和熔化過程中容易被氧化的缺點,導致產品變黃、容易受到污染、因模具沉積物而導致產品劃傷等,並增加了開模阻力。因此,在成型COP時,抑制COP的氧化是非常重要的。

介紹一個使用NRPs改善預充式注射器成型缺陷的例子。以往用直線螺桿式射出機成型COP預充式注射器,由於COP在加熱熔化時會氧化,造成開模時產生異響和脫模阻力增加,導致成型品在頂出時出現劃痕且不能連續成型的一種狀態。

此時充入了與NRPs相同的7L/min氮氣,氮氣濃度為99.99%,但測量缸體內氧氣濃度時,平均氧氣濃度為1700ppm,處於COP的氧化沒有被抑制的狀態。因此,當將成型條件轉移到V-LINE®上並使用NRPs進行成型時,上述的異常噪音和劃痕得到了解除。

直線螺桿式射出機無法進行連續成型運轉,但是通過使用V-LINE®方式射出機和低氧塑化NRPs,就可以實現連續運轉,且在連續運轉時也不會出現異常噪音或產品上有劃痕。成型中的平均氧氣濃度為3.5ppm(當塑膠材料從乾燥機供給時,由於泵送壓縮空氣進入,導致短時間內氧氣濃度瞬間上升至44ppm以外,通常情況下氧氣濃度始終保持在0.00ppm。)因此推測上述提到的異響和劃痕得到改善的原因是因為COP的氧化得到了充分的抑制。

NRPs的今後

這一次,我們僅僅介紹了一個針對使用COP材料的成型品「預充式注射器」的案例,但我們相信它對所有COP材料以外的工程塑料材料而言,由於在塑化過程中產生的氣體分解而容易產生成型缺陷的塑膠產品都是有效的。相信未來NRPs將更多地有效用於COP以外的塑膠材料中。

圖1:V-LINE®射出塑化機構

圖1:V-LINE®射出塑化機構 圖2:螺桿後部的旋轉密封件

圖2:螺桿後部的旋轉密封件 圖3:NRPs的全景

圖3:NRPs的全景

圖4:NRPs詳細

圖5:預充式注射器