■ Moldex3D/ 林秀春 協理

【內容說明】

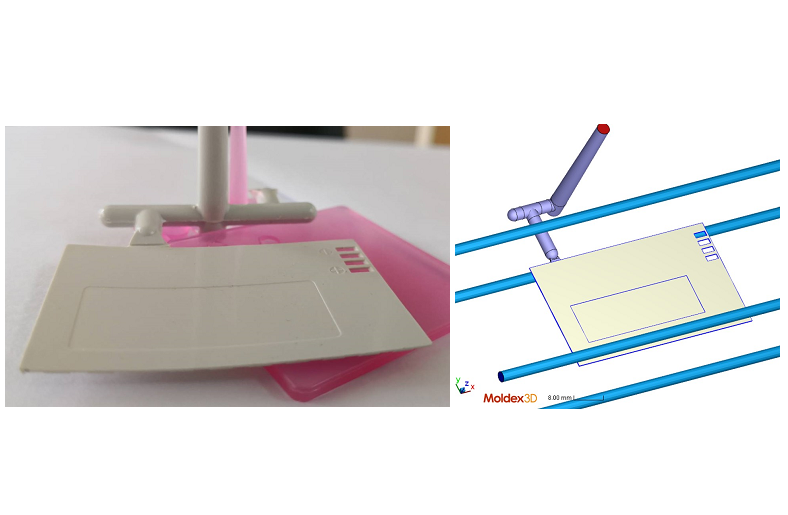

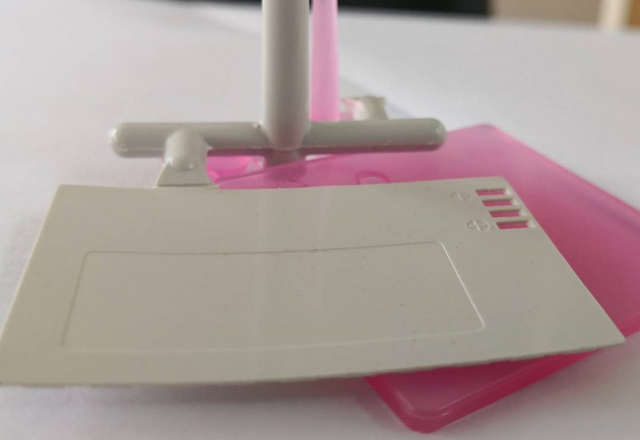

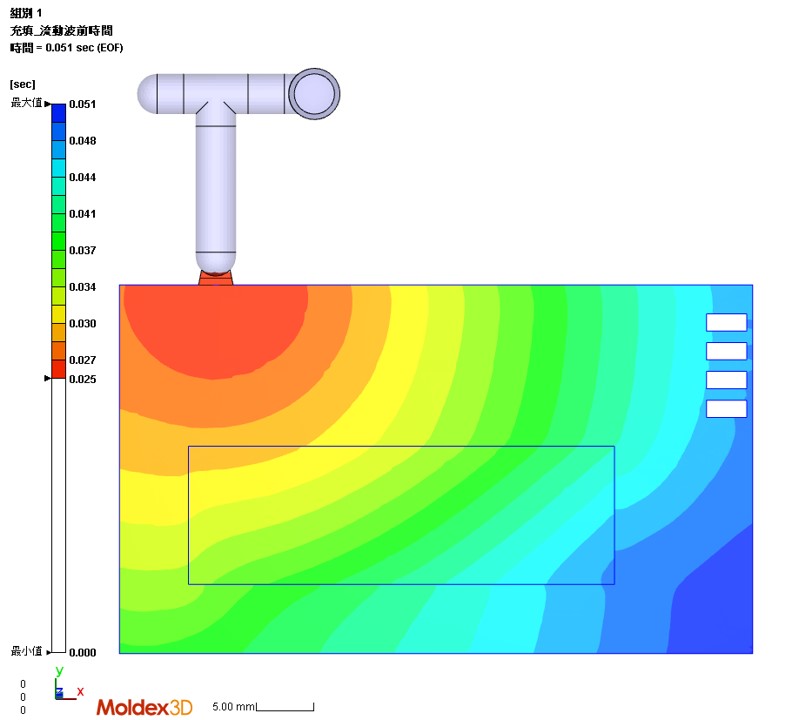

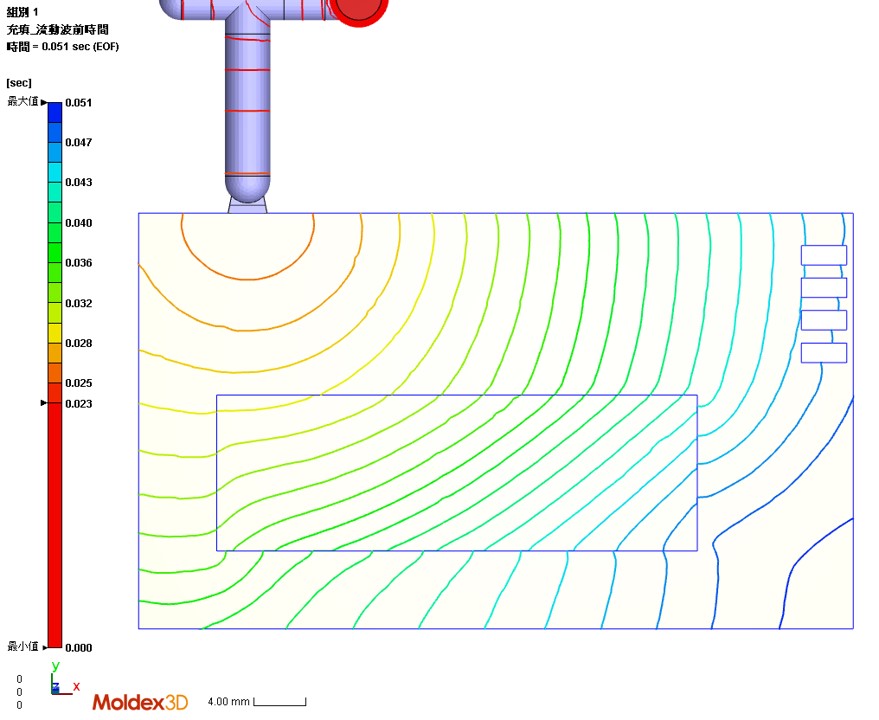

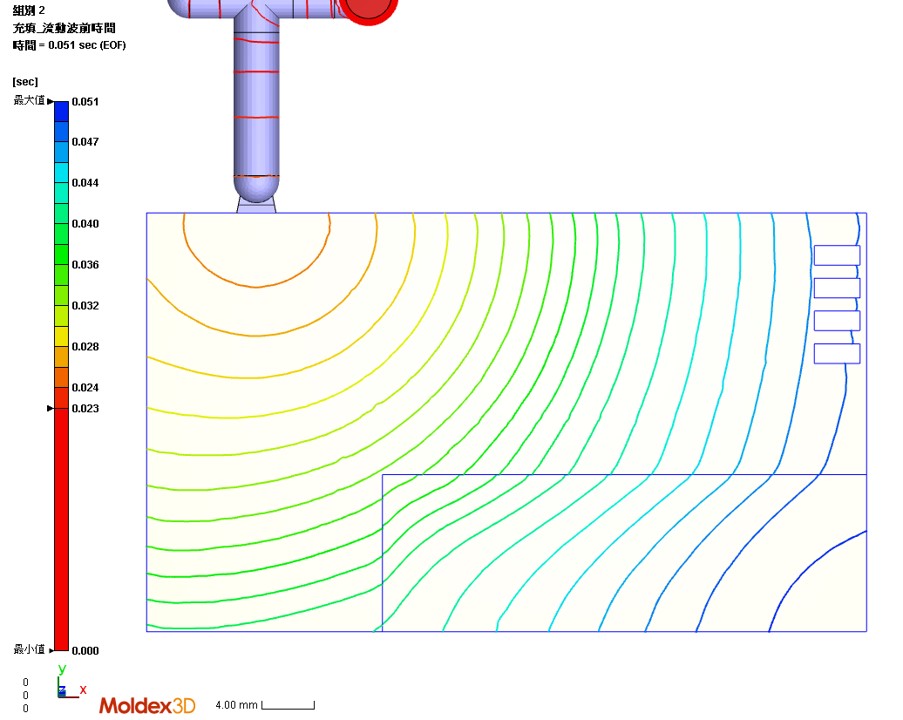

本電池蓋尺寸為長度55mm,寬度32mm,主平面厚度0.45~0.35mm,塑料使用PBT;因主平面上如圖2方格線所示,有貼標籤紙的需求。因本塑件主要平面厚度已經是很薄了,所以擔心現場射出的問題無法解決,現場有毛邊、壓力過大與翹曲變形量值過大的狀況如圖1、圖2。因此透過模流分析找到問題與設計變更,以重現原始的試模結果,可以看到流動阻力比較大流動波前如圖10所示,在末端有結合線產生,整體壓力曲線也走高,在變形尺寸上明顯偏大,所以整體的肉厚設計是有問題的。

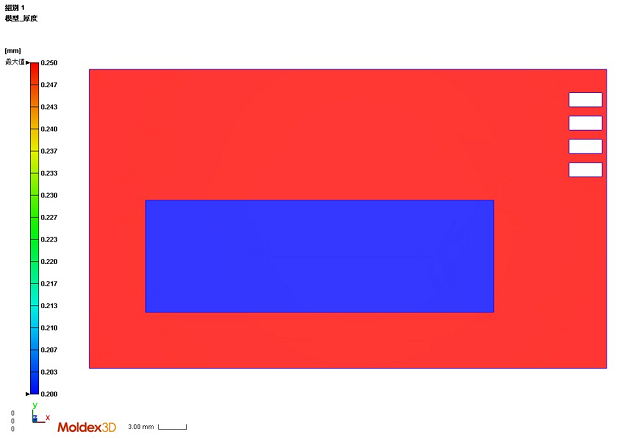

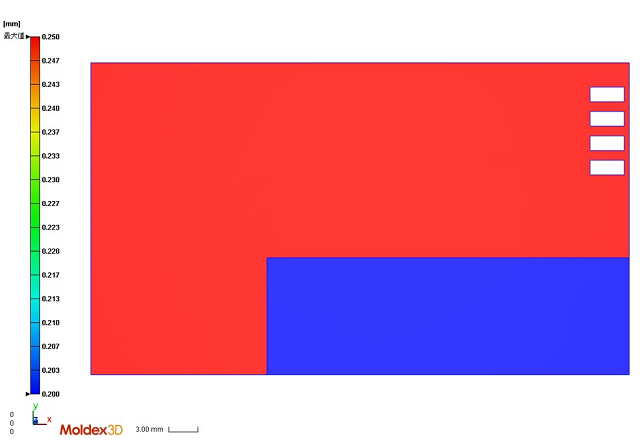

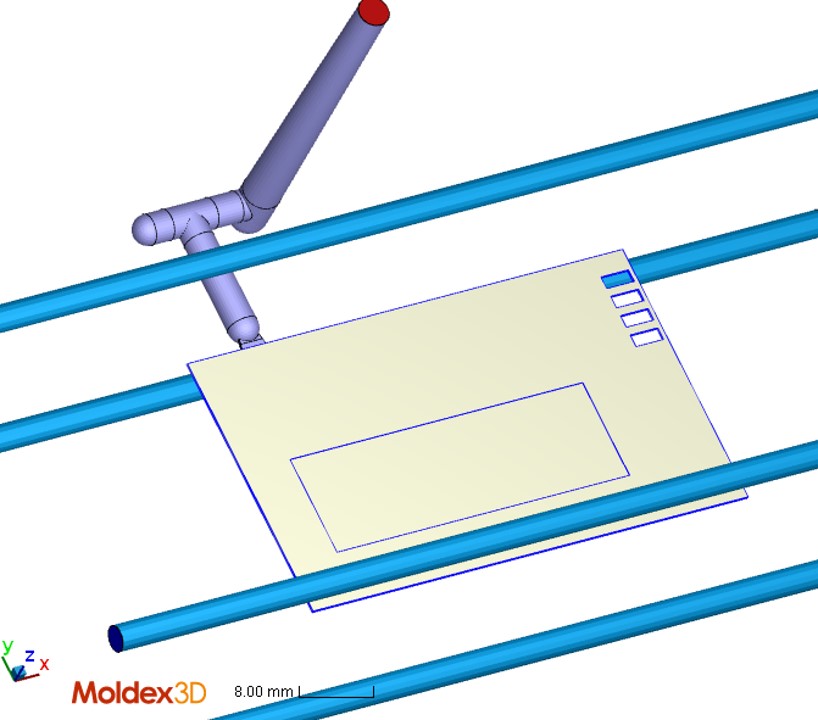

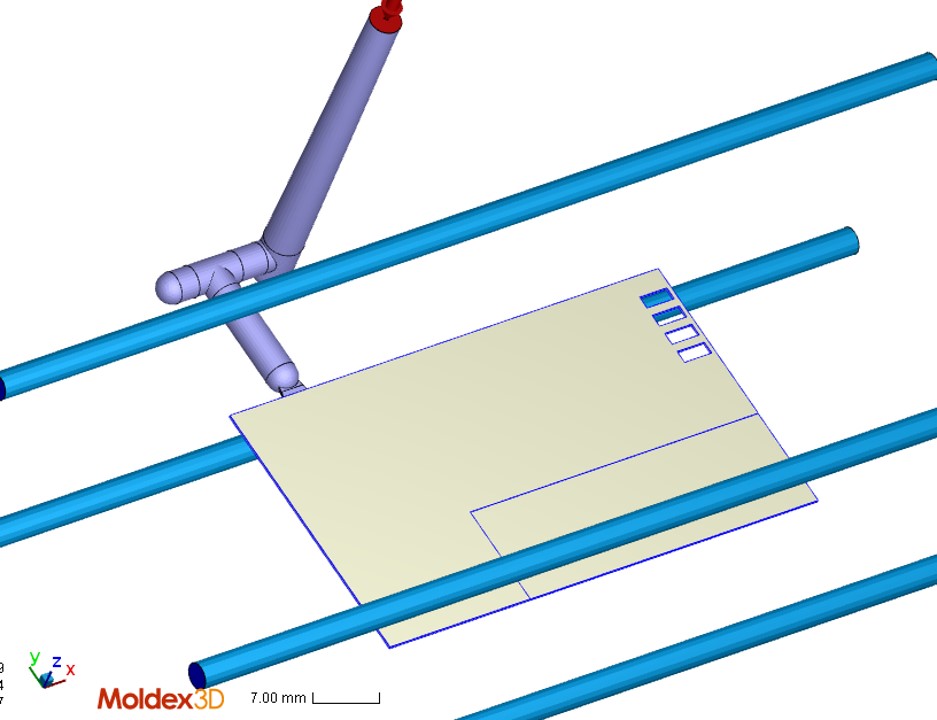

目前分析是將此案例貼標籤位置如圖3的藍色區域進行設計變更,將貼標籤位置移位如圖4,將此最薄處移到最角落末端處。原始設計的澆口與水路如圖5所示,設計變更後的澆口與水路如圖6所示都沒更動,分析所使用的射出機的成型條件與塑膠材料都相同。

翹曲分析在射出過程中塑件的收縮說明

射出成型過程塑件的收縮行為可以分成以下幾個階段來討論:

流動及保壓過程的收縮

由於溫度壓力變化,引發的塑料比容跟密度發生變化。此案例屬薄肉的塑件在充填階段,塑料冷卻熱傳快速;塑料溫度不斷下降,造成熱塑料不易補入。壓力在模穴內傳遞的阻力一直竄高。充填結束即保壓結束,因此如何控制流動末端的收縮是設計的關鍵。

圖1:流道與澆口區域毛邊現象圖2:產品翹曲變形量值1.0~0.8mm

圖3:貼標籤位置藍色區域

圖4:貼標籤位置藍色區域在流動末端

圖5 :原始設計的澆口與水路

圖6 :設計變更的澆口與水路

冷卻過程的收縮

由澆口凝固開始至塑件脫模為止。此階段塑料持續冷卻,且無熱塑料持續補入,因此塑件重量保持固定,體積逐漸收縮使塑件密度提高,收縮行為決定於塑料之狀態方程式(PVT)。

影響塑件收縮率較高的原因探討

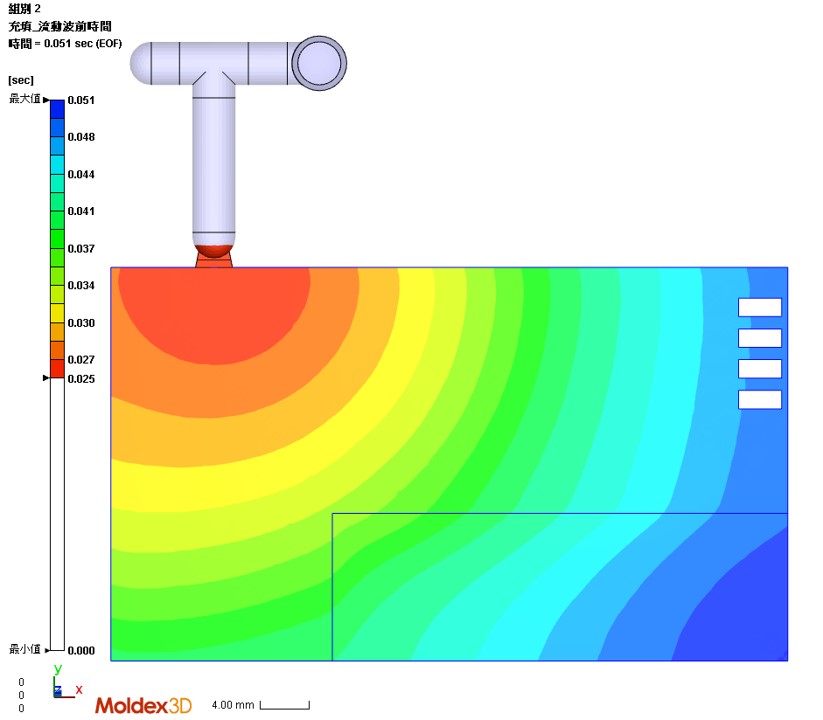

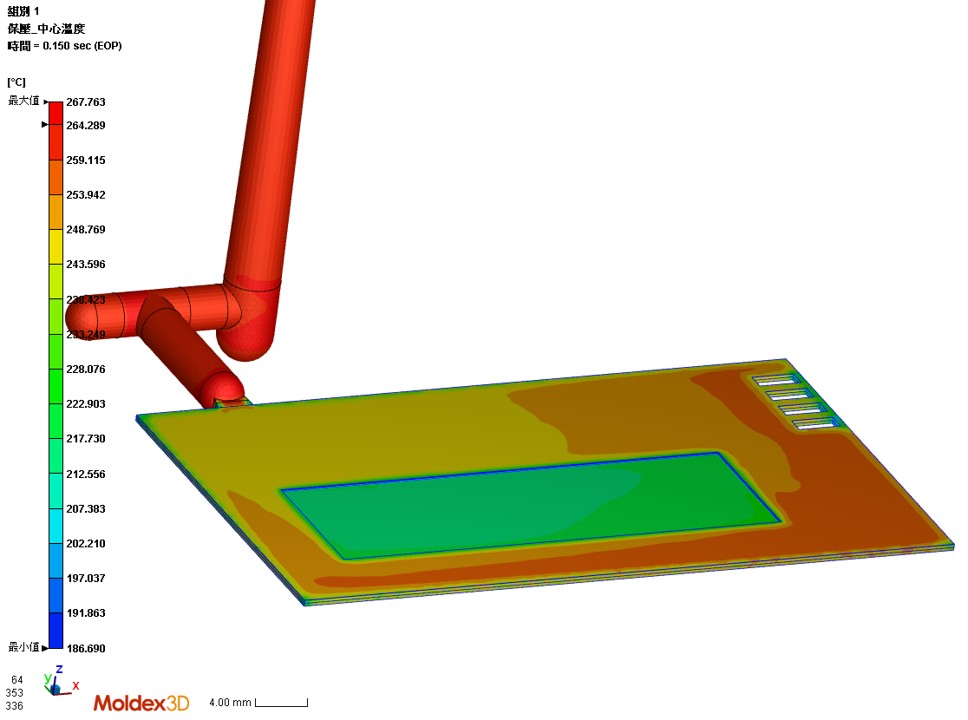

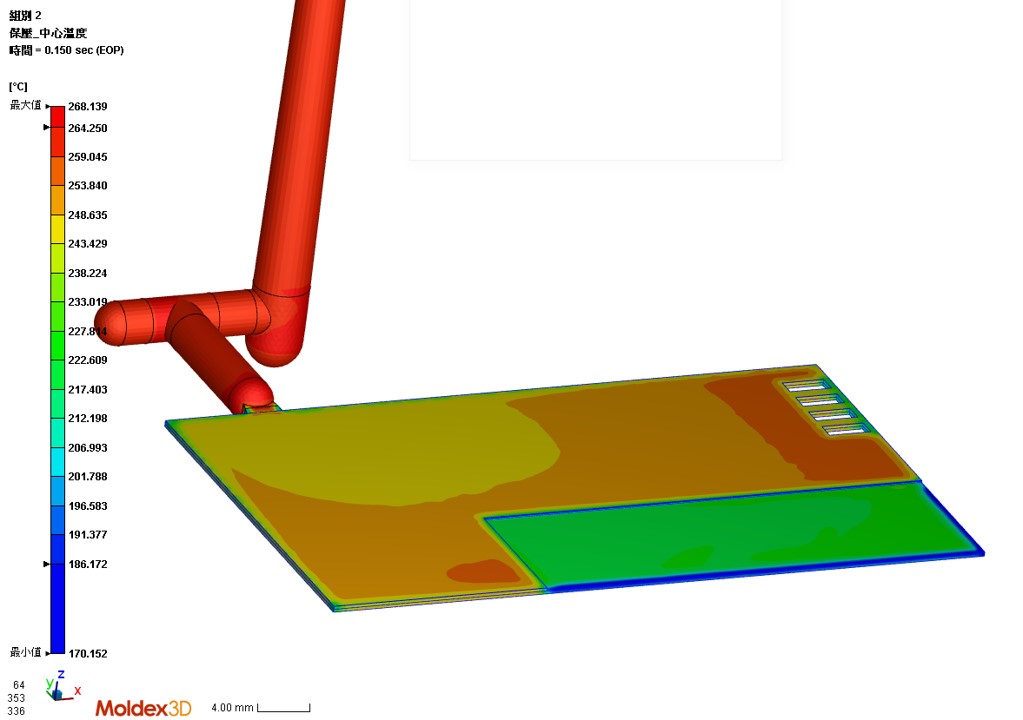

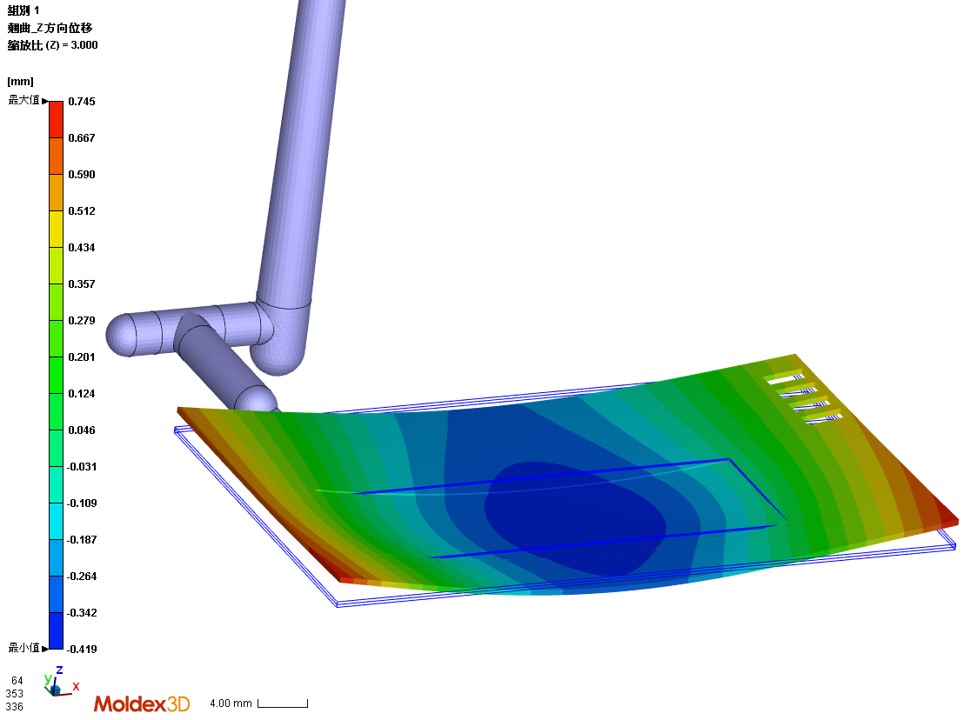

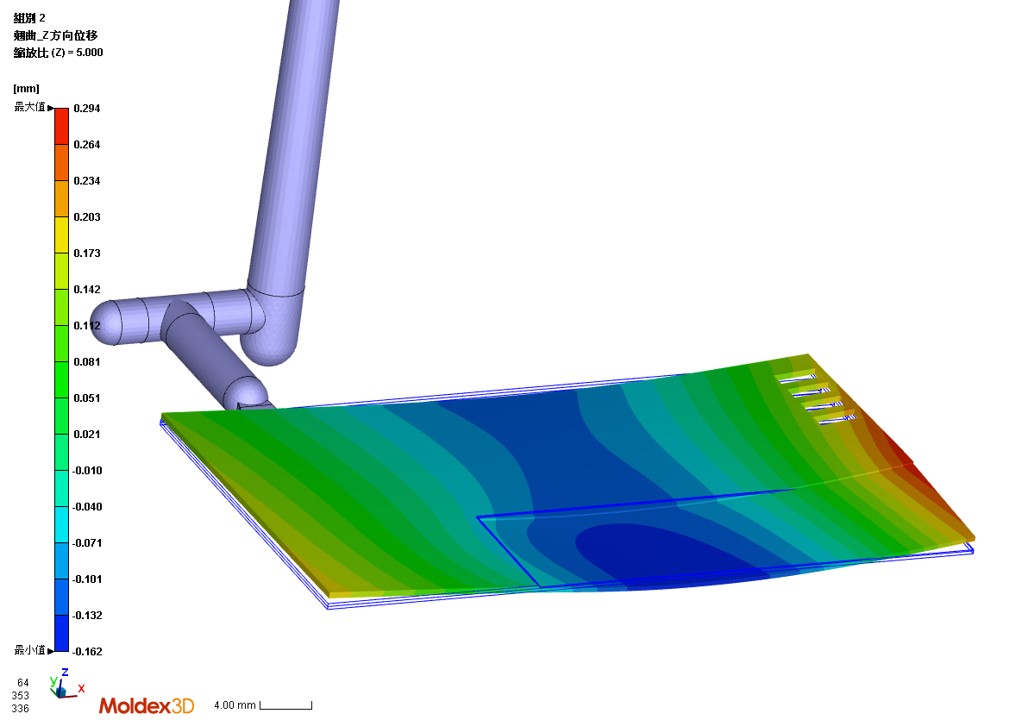

在塑件設計方面,此產品屬薄肉的設計,但是主平面仍有肉厚分布不均(0.45~0.35mm),中間區域有標籤設計所以肉厚更薄,在充填時有擋料的情況如圖7(左)所示,因冷卻快速讓保壓較困難不易傳遞到末端,因此圖8(左)末端有較大收縮路徑,造成主平面翹曲量值偏大(如圖9(左)所示,往上翹0.75mm,往下降低0.4mm)。設計變更將標籤區域移到末端,主平面仍保持高溫,持續冷卻中因末端比較薄所以不需要傳遞,因此圖7(右)流動末端為凸型波前,圖8(右)中標籤肉薄區溫度很低,末端已經沒有高溫路徑,所以也沒有較大收縮路徑。圖9(右)標籤肉薄區翹曲方向往下0.16mm,兩側往上0.25mm,已較原始設計改善50%以上。因此對於有肉厚變化的塑件,進澆位置選擇在較厚處可有利於保壓,而在流動末端肉薄處發生固化,讓收縮均勻可以改善翹曲現象。

圖10、11、12等位線判讀重點為「充填是否完全?」與「有無短射(short shot) 問題?」

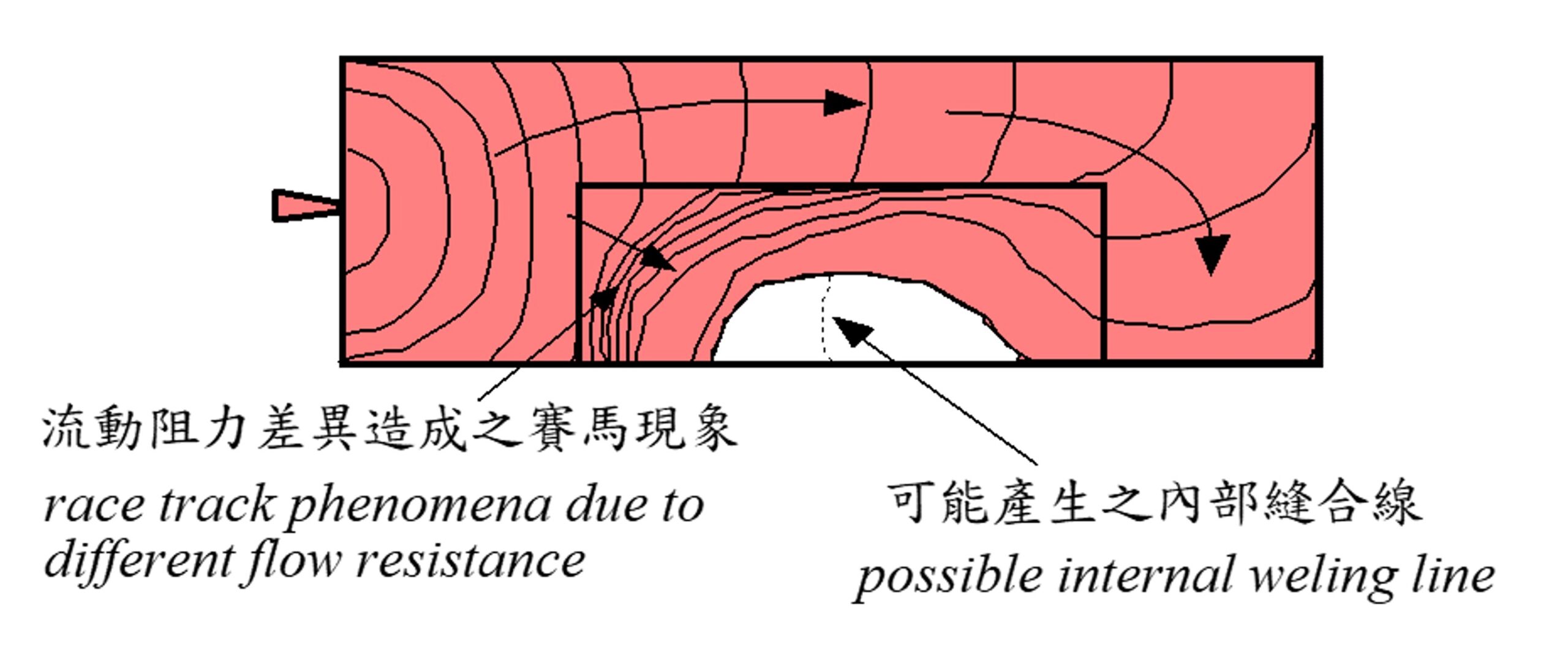

- 由充填過程判斷,是否有局部區域流動阻力過大而有遲滯(hesitation)現象?遲滯現象發生區域容易造成塑料提早凍結(freeze),使該區域發生滯料或充填不飽的問題。

- 充填過程中是否有流動阻力差異過大造成的賽馬現象(race track)?賽馬現象容易造成內部縫合線(internal welding line)、燒焦、充填不飽的缺陷。

圖7:設計變更前(左),標籤肉薄區在充填時有擋料情況,末端V型波前;設計變更後(右),標籤肉薄區在充填擋料消除,末端凸型波前

圖8:設計變更前(左),標籤肉薄區溫度很低,末端有高溫路徑;設計變更後(右),標籤肉薄區溫度很低,末端已經沒有高溫路徑

圖9:設計變更前(左),肉薄區翹曲方向往下0.4mm、兩側往上0.75mm;設計變更後(右),肉薄區翹曲方向往下0.16mm、兩側往上0.25mm,比變更前改善50%以上

圖10:標籤肉薄區在充填時有擋料情況末端V型波前容易形成結合線、包封以及翹曲變形

圖11:標籤肉薄區在充填擋料消除末端凸型波前穩定

圖12:流動問題將延續到保壓、冷卻與翹曲變形的問題