■昱竑國際

前言

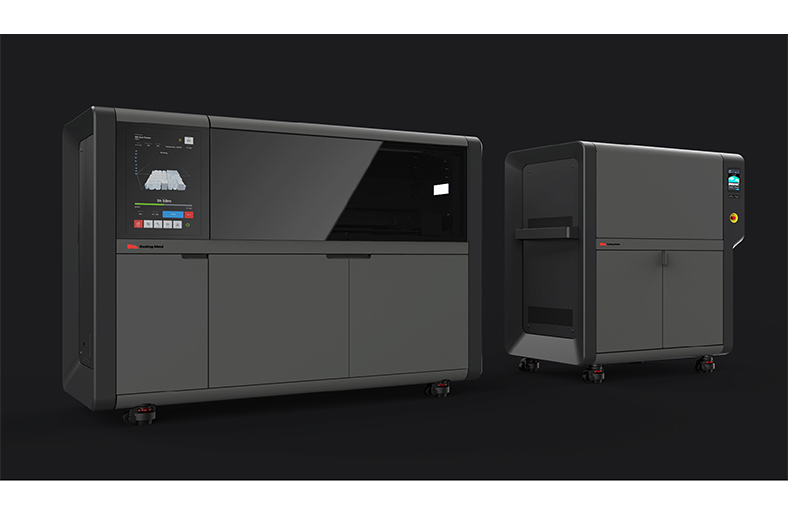

藉由積層製造進行最終用途零件的大規模生產、大量客製化具有無須模治具製造的優勢,Shop System和Production System有望啟動製造業的革命,Desktop Metal稱之為積層製造Additive Manufacturing 2.0。

生產速度

這兩個系統的關鍵核心都是黏著劑噴射技術,此技術使得積層製造能夠透過提供多項優勢來與傳統的生產製程方式相互競爭──其中最主要的優勢是此製程的速度。

由於它們的噴頭技術類似於噴墨型列表機(與數百萬臺家用列表機裡的噴頭形式相同)噴頭的構造,因此黏著劑噴射3D列印機生產零件的速度比雷射粉末床熔合系統還要快上約100倍。

黏著劑噴射系統的製造速度使得其製造成本可以與鑄造和鍛造等傳統生產方式來有效比較,但這只是眾多優勢之一。

零件複雜性

如其它傳統3D列印系統所擁有的優勢,黏著劑噴射系統也提供了以下優勢,從設計幾何複雜的零件(包括內部特徵和水路流道)到進行衍生式設計,以及組裝件整合等。

正是以上這些特點和黏著劑噴射系統提供的生產速度,讓大家得以看到也期待積層製造2.0的潛力。

零件精細度

除了能快速和製造複雜形狀的零件外,黏著劑噴射系統還能製作出擁有極佳精細度的零件。

Shop System的原始解析度為1600 dpi,是市面上解析度最高的Single Pass黏著劑噴射系統,每秒可產出多達6.7億滴的黏著劑。這種精細度可輕易的製作出如圖1的電剪刀片,通常要以傳統製程方式製作出如此精細的零件需要非常昂貴的模治具。

同時,Production System將1600 dpi解析度和小至50 μm的層高設定與獨特的單向Single Pass噴射系統相結合,該系統可快速地利用噴頭每次來回建構零件。如圖2顯示的手錶錶冠,一次可列印1200個,單件成本僅約1.06美金。

免模具

與其它3D列印的方法一樣,黏著劑噴射系統無須仰賴使用模具便能輕易的進行客製化生產。

與其它方法不同的是,黏著劑噴射系統還可以進行批量生產,這意味著製造商可以一次列印許多不同版本的零件,最終能有效的降低零件製作成本。

簡易的後處理

另一個黏著劑噴射系統的優勢是列印完成後的後處理製程。對於許多雷射燒結的系統,列印完後的第一步通常是耗時數小時的後處理,加工移除掉焊接在列印構建板上的支撐結構。

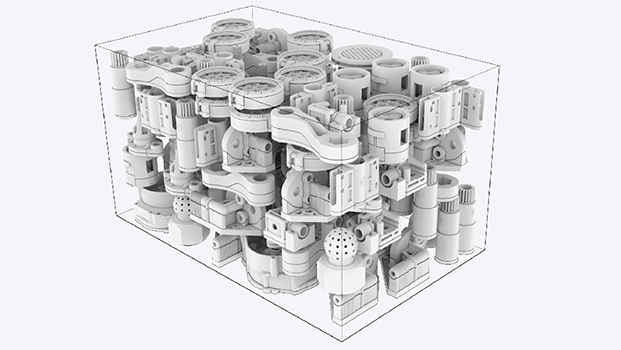

相較之下,黏著劑噴射成型的零件是由列印槽中的鬆散粉末進行支撐的,無需進行耗時的支撐移除後處理。少了支撐結構還允許我們一次列印製作更多的零件,如圖3中Shop System的例子,將生產的零件數量最大化,最終有助於降低每個零件的製作成本。

堅固的零件

由黏著劑噴射系統製作出的零件最重要的特徵之一是零件都是各向同性的,意思是零件的所有方向都有著相同的堅固性。

對於3D列印零件來說,結果並非總是如此。因為它們是逐層構建列印出的,所以有些零部件的結構(取決於列印方法)在一個方向上可能比另一個方向更強。為了彌補這種差異,工程師必須考量零件列印的方向,以確保機械應力對於結構較弱的軸向的影響力降到最低。

相比之下,黏著劑噴射零件從燒結爐取出後能達到完全緻密,機械性能達到甚至超過MIM產出的零件。這種優勢使設計人員和工程師能夠以最適合其需求的方式設計和列印零件。

具吸引力的成本結構

黏著劑噴射系統的製程也改變了整體成本的佔比,佔傳統製造最大的成本占比是人力和材料成本。相較之下,黏著劑噴射系統使用的材料較便宜,但設備成本較高,尤其是除粉相關的設備和所需的人力成本。

由於黏著劑噴射系統生產速度更快,產能更高,因此製造商能夠快速地將設備成本攤銷於產量中。在人力成本方面,隨著自動化技術的不斷發展,成本將會降得更低。

結論

透過投資黏著劑噴射系統,製造商最終可以預期看到從最初節省的材料成本以及生產效率和速度到最終人力成本的降低。

然而,黏著劑噴射系統的影響力似乎不只是在製造端而已。此系統是推動積層製造2.0茁壯的關鍵技術,目前正處於顛覆傳產製造業的邊緣,它將很快的改變我們日常使用很多產品的製造方式。

欲知更多詳細資訊,請洽sales@brusat.tech