■Moldex3D / 林秀春 協理

【內容說明】

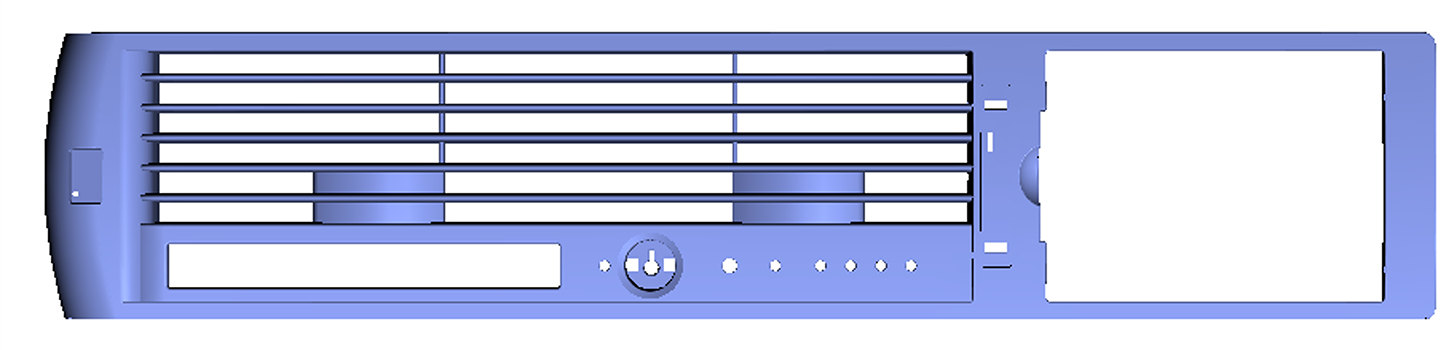

塑膠產品的設計,有些功能面大都是由金屬件轉過來的,因塑件本身可以簡化組裝功能與降低成本。本文案例旨在說明網孔設計,如電腦主機為了散熱,前蓋都會設計密集的孔洞以達到散熱功能,當孔洞設計不佳時,會因散熱不良而造成當機。所以在早期大多都有使用單獨的金屬製品(孔洞非常的多),可以滿足散熱與強度的需求,但漸漸地有些金屬轉成塑膠化一體成形,進行模具製作與射出成型,在過程中經常有產生了一些問題,網孔不容易填滿會短射或者網孔強度不足造成碰撞破裂,也造成銷售上的困擾。因此本文將舉幾個案例來探討成因。

案例分享:網孔與長條柵欄設計分析

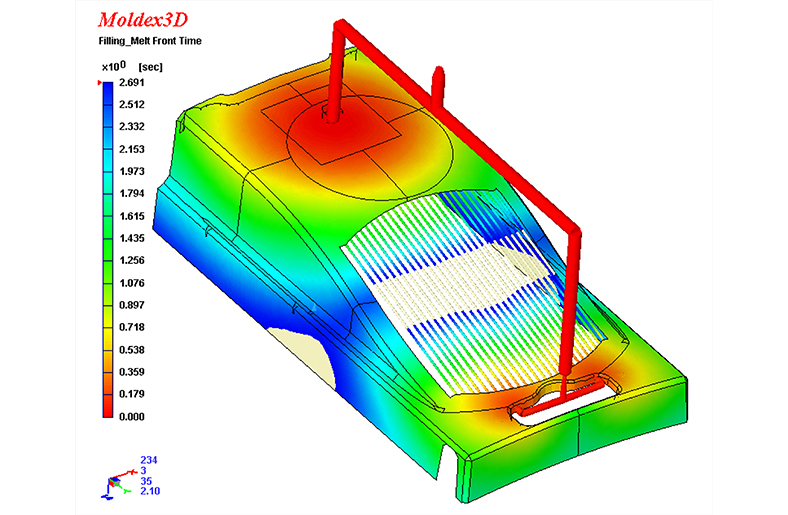

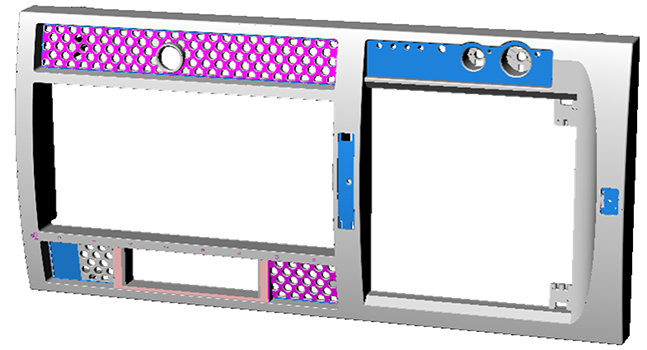

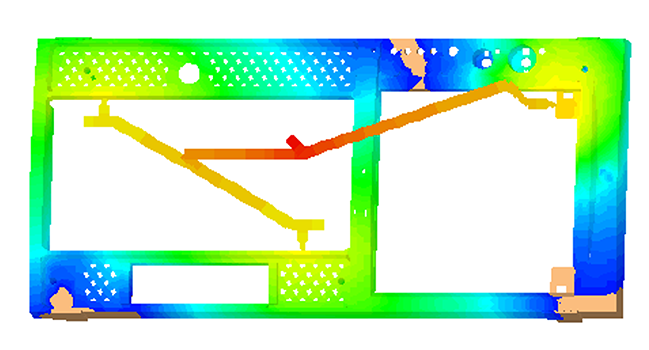

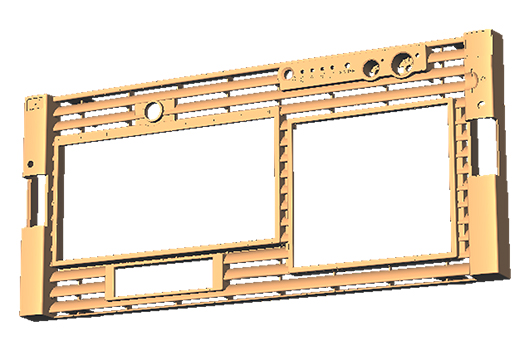

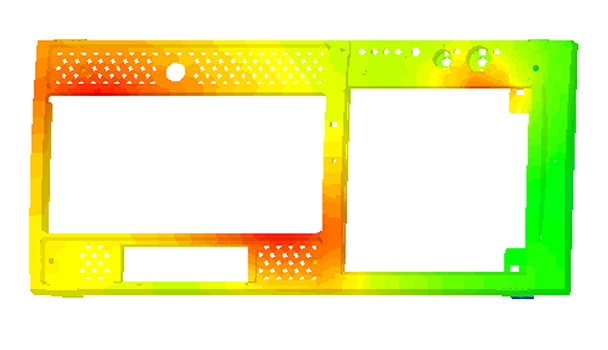

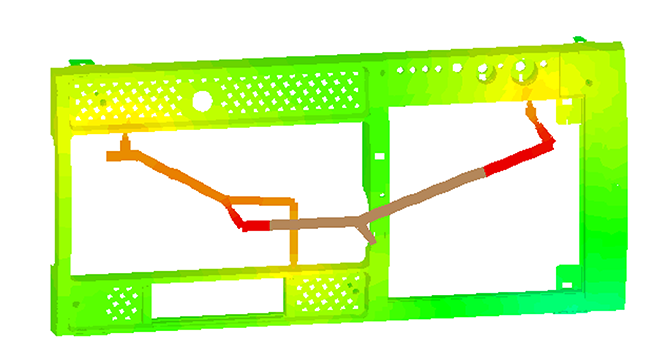

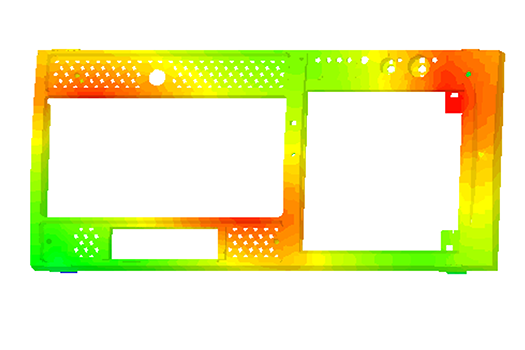

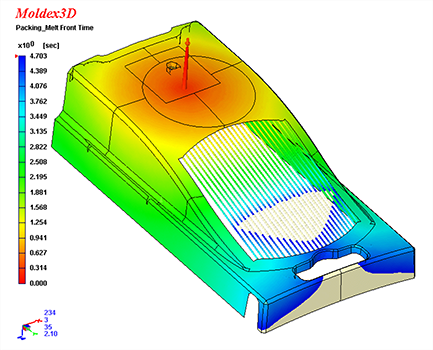

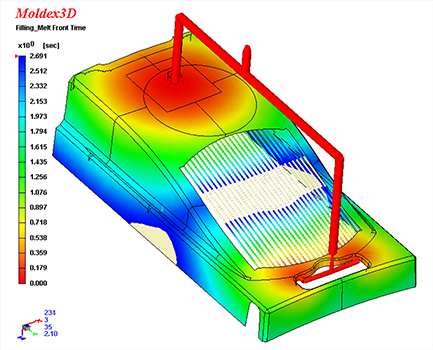

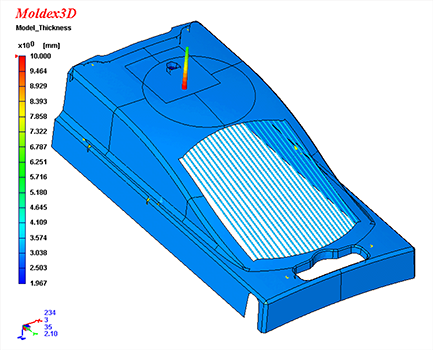

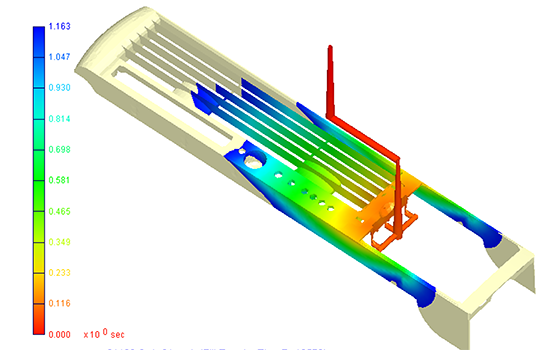

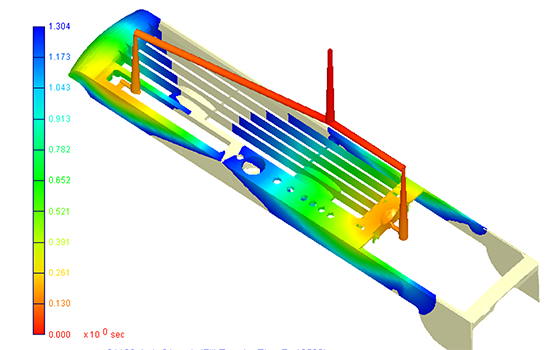

圖1與圖5都是典型網孔與長條柵欄幾何概念的案例。幾何的孔洞與長條柵欄設計都容易造成塑料充填流動不順暢的問題,因此流道設計與澆口位置的選擇不易,更需要透過模擬來有效的評估合適的澆口位置、數量與流道長度的配置。

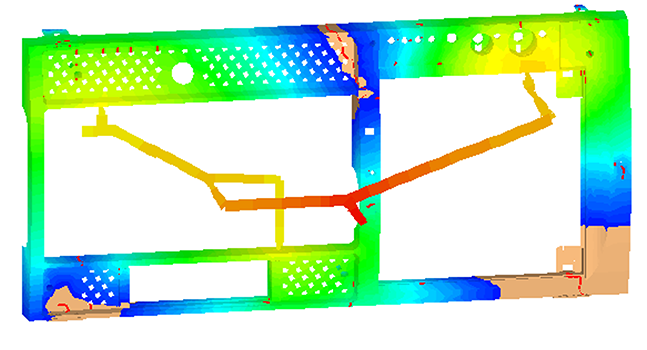

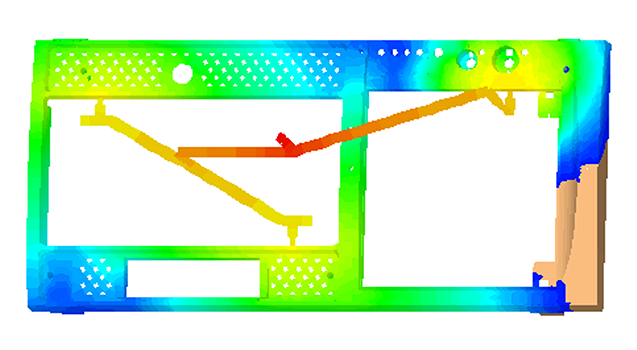

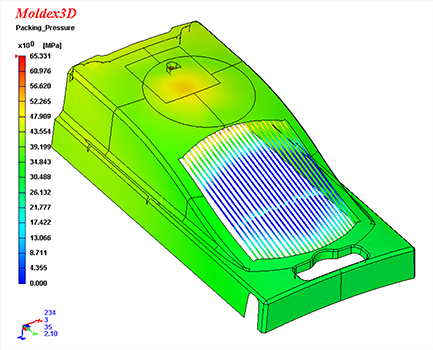

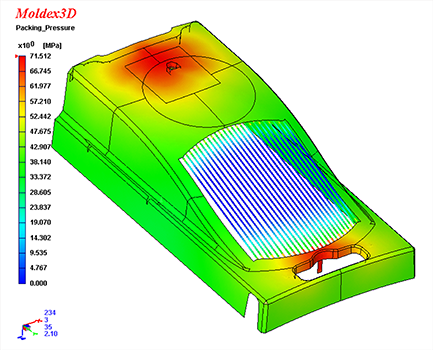

由電腦試模的分析結果可以知道,在不相同設計的澆口位置數量與流道長度的配置會有不同的流動末端與不同充填平衡性的差異,並且在充填結束的壓力分佈高壓與低壓的區域也會不同。

由壓力分佈的圖片得知紅色面積為高壓區,如高壓發生在網孔,則容易造成網孔毛邊或者撐模模具不易脫模,即俗稱的「咬模」。如果要避免天生的設計問題,就需要移動澆口位置以改變產品成型壓力的分佈。

圖9與圖15中的柵欄產品,其設計也都是為了散熱效果,因此在設計上都忽略了塑件的成型問題,在充填階段阻力大之外,還很容易導致短射、高應力、產品強度低,這些都是造成塑件NG的問題,因此如果可以在射出階段考慮塑膠本身的特性,將有助於大幅減少塑件成型不良的發生。

結果討論

建議將網孔區另外獨立設計並獨立射出,不要與其他的造型一體化,這樣可以免除很多成型不良的問題,尤其在模具與成型條件上也會更容易加工、更容易控制,產品品質也可以提高許多。這些案例大多都採用多澆口位置,調整流道長度使模穴流動達到理想的分佈,才進行模具加工,並且進行多次的電腦試模的分析數據比較,找出好的壓力分佈,才能有好的塑件射出品質。

Moldex3D電腦試模在本文案例中可提供以下功能

- 模擬多點膠口成型過程;

- 評估塑膠成品熔膠流動;

- 評估塑膠成品流動壓力;

- 評估塑膠成品在模型冷卻成果之成效;

- 評估塑膠成品及翹曲組件的交互影響作用。