■ACMT / 王海滔 工程師

製造業痛點

經歷過受疫情影響的停工停產,產品出口容易進口難,暴露出現代全球供應鏈中固有的許多脆弱性。危機時刻,生產鏈必須控制在自己手中,企業間要轉型適應自產自銷。各國企業都爭相投入各自國內市場,企業可能面臨著比出口市場更激烈的競爭,能否在保證產出高品質產品的情況下,同時保持著快速的交期是決勝的關鍵。

機會與風險並存,近年來塑膠原料大漲、人工成本逐年上漲,當產品良率失控,會造成原料損耗巨大、批次產品報廢、耗時修改模具、交期延遲等。產品品質低很大程度歸咎於模具精度不夠、製造公差大、人員操作不規範、部門間的溝通誤差。此時一位同時具備設計、加工、成型經驗的人員,對於企業實現高效生產尤為重要,但也是這個行業所缺乏的。

企業在遇到棘手問題時,由於部門間的技術理解不同、品質觀念不同,常出現推讓責任的情況。如試模人員能力不足以調試出成型窗口,就會要求修模改模,修模解決不了就要求改模具設計,這都是認知不統一的弊端。工程師要瞭解到射出成型是一門科學而不是藝術,開發流程必須基於事實和相信科學化數據來解決問題。當每個環節的人員都能清晰瞭解自身崗位的成型限制,這些問題就能迎刃而解,實現快速落實責任。

CAE扮演角色

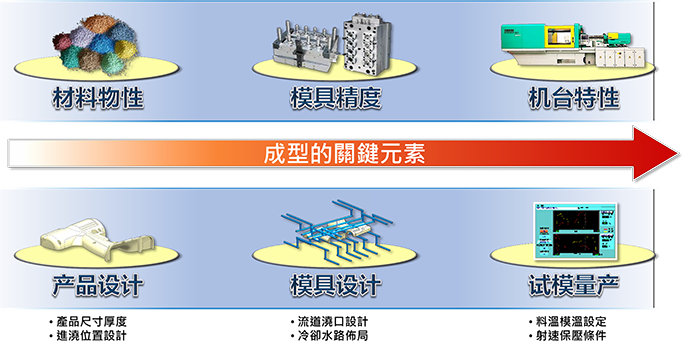

試圖只通過改變模具、塑料……等來解決問題是局限的,成型六個關鍵因子(產品、模具、塑料、設備、製程、品質),對於任何成功的塑件開發而言都是不可或缺必須考慮的影響因素。在試模過程中,模具如同黑匣子,實體試模能幫助掌握大致的流動情形,但是無法實時瞭解塑膠流動、溫度、壓力等是否存在異常。發現問題後,傳統之試誤法方式進行修模通常是事倍功半,因此科學化方式如CAE技術應運而生,利用虛擬實境及可視化之特性進行設計修正,讓必須的試模次數降至最低,驗證診斷與修繕的正確性。

CAE工具在生產中扮演著溝通橋樑的角色,如令每位工程師具備此項技能,能幫助打開上下溝通屏障,提高執行效率。同時通過CAE,能整合前瞻射出製程技術及許多實務案例經驗,協助新產品或新製程之開發。然而在時下的設計、現場工藝工程師中,瞭解過甚至能夠掌握CAE技術的人卻是少之又少。

持續性人才培養計劃

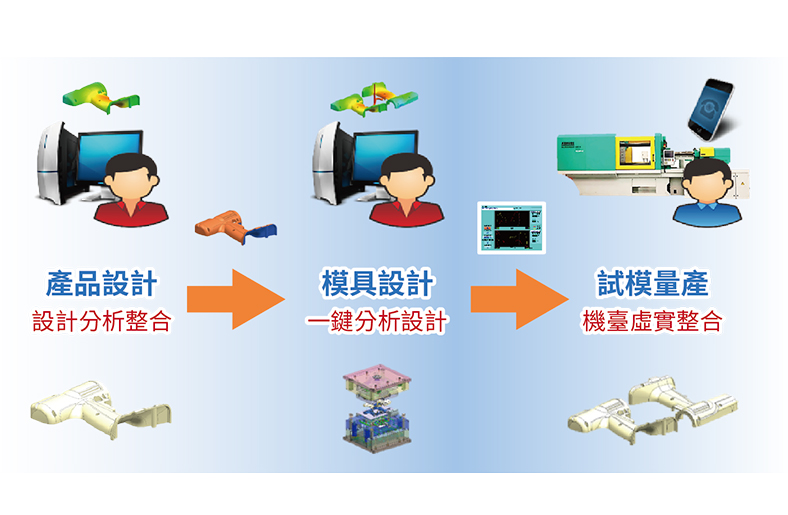

ACMT針對這種現狀,創建三合一工程師培訓認證計劃,從產品與模具設計、CAE模流分析,再到科學試模流程等相關知識,協助企業建立一個持續的人才培訓戰略。此項培訓模式,實現設計-分析-成型全能人員的培養。利用CAE工具,改變過去「憑經驗」找快捷方式與急就章的解決方式,由根本上瞭解實際原因,快速準確有效的改善問題。

計劃內容分為三大部分,第一是「產品設計與模具設計相關技能」,主要包括瞭解塑料特性、正確產品與模具設計考慮、具備CAE模流分析結果解讀能力和射出成型現場試模能力。在設計零件時,射出工藝通常是事後才想到的。如能從塑膠流動性、產品肉厚、現場試模限制等綜合考慮後再設計,後續生產則將十分順利。

第二是「CAE模流分析相關技能」,包括正確選用適合加工的射出機、設定合理的射出成型條件、具備判讀CAE分析結果的能力、對射出件產品不良現象具備改善與調整成型條件的能力。在開發模具前期,進行模流分析能對產品風險進行提前規避,以及為後續現場試模提供初始成型窗口。

第三是「科學射出成型加工相關技能」,主要包括瞭解塑料加工特性、正確設定成型條件(溫度、射速、壓力等)、判讀射出機臺的響應曲線、具備模具設計能力。深入瞭解現場射出存在的變量因素,結合對比模流分析結果,積累產品問題的解決對策。

除了上述內容之外,在課程尾聲也將以機臺實操打樣、專業能力口試、模流分析報告等形式進行考核,達到合格線方能取得認證書,確保每位學員切實掌握培訓內容。

意義及總結

三合一培訓認證計劃,跟傳統培訓的區別在於更注重綜合性能力,利用CAE工具結合貫通學習模具設計、模流分析、現場試模等相關知識。

當工程師順利完成結業後,出色的能力除了能給企業提升生產效率、降低生產成本等,更重要的是日後能通過數據化、科學化的方式逐步建立起一套設計成型準則,將獨有的經驗積累沉澱,變為公司可傳承的知識庫,不容易隨人員流動而影響正常生產。當管理者完成認證計劃,掌握各層的技術理解,再遇生產問題時,便能快速檢討確認責任,無需再奔波處理部門間不斷「踢皮球」的問題。

目前該計劃還深入到校園,以東莞理工學院機械工程學院學生為培訓目標。培養的應屆生在畢業時,就具備一級培訓認證的資質。在企業工作一段時間後,可安排進行二級的考核認證,令應屆畢業生快速適應工作,在企業中發揮出最大的價值。

科學試模不是行業的流行語,而是一種加工生產趨勢,正在改變著射出成型產業的思維。科學射出+安定化射出+精益射出是未來生產的一大趨勢,對企業來講這是危機也是轉機,科學射出可以是製造業轉型升級的發力點。