■耀德講堂 / 邱耀弘 博士

粉末成型技術的集中市場效應

應該這麼說,中國已經成為全球金屬粉末成型技術的製造中心,而不光只有3C電子產品。目前的金屬粉末成型技術包含下列四大專案:

粉末壓製(Press Molding, PM)

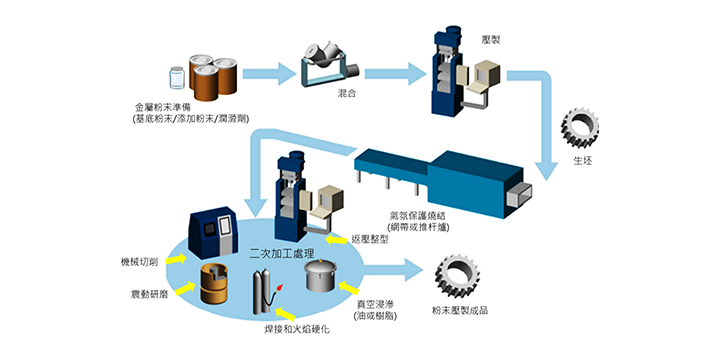

大中華地區的PM產業大約有200億人民幣的營業額,約是全球市場的1/2,大約使用了52萬噸粉末(包含2.5萬噸為銅粉、49萬噸為鐵粉和其它金屬粉末)。有關粉末壓製的流程圖可參考圖1所示。

PM是最普通的粉末冶金成型技術,從最早的單軸向到雙向、多軸向以及數位壓縮的進步使得現代化壓機能夠製作許多汽車的結構零件,每部現代的燃油汽車至少使用3kg粉末冶金零件,成為發動機與汽車輔助機構的關鍵零件。近年來數控壓製機床(CNC PM Machine)能夠進行不同階段的壓製提高了PM產品的複雜度成型能力以及尺寸的放大,在寧波東睦(NBTM)的工廠裡已有可壓製1.5M(1,500mm)直徑的齒輪。

金屬粉末射出成型(Metal-powder Injection Molding, MIM)

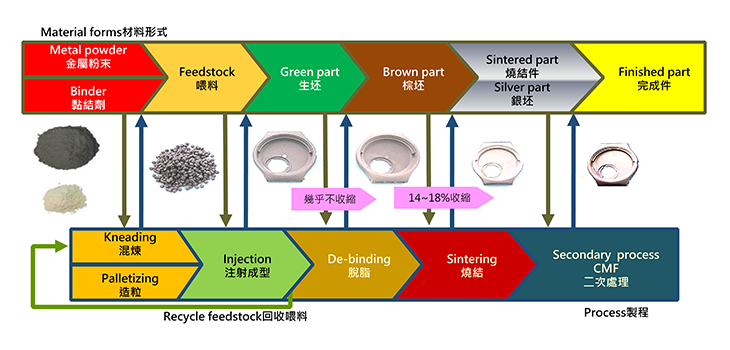

MIM在1972年由美國發明至今超過半個世紀,這是粉末冶金成型技術下的高階技術,主要在於針對金屬小型零件的高複雜性,採用塑膠模具的概念和射出成型機進行大量複製生坯,控制脫脂與燒結齊等方向收縮得到精密的最終金屬產品。MIM的製程流程如圖2所示。

MIM最令世人驚奇的莫過於生坯轉變到燒結件的金屬固化過程,如何控制精準的收縮率並且等比例的落到設計的範圍成為金屬零件服務人類?Dr. Q將隨後告訴大家,這和粉末的尺寸有著很大的關聯性。

磁性材料成型(Magnetic Material Forming, MMF)

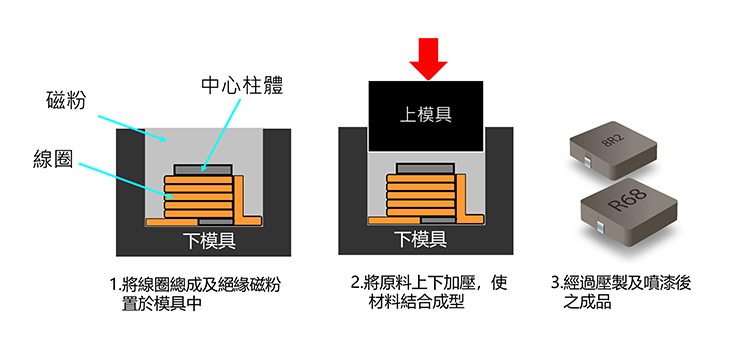

在2020年全球走進5G通信時代的開始,電子被動元器件從以前的默默無聞變成閃亮的配角,甚至有力壓主角光環(積體電路–晶片)的現象。這原因很簡單,由於晶片的升級帶動被動元器件需求量大增,新的製造技術被引進被動元器件 – 尤其是製作困難的電感(Inductor),正好電感需要大量的金屬軟磁性粉末,原來壓製的一體電感有可能進入以射出成型方式部分取代,正好給予金屬射出成型技術的擴大機會。

一體式電感的成型目前都是採用PM法,但是進入到5G時代對於磁性材料密度要求大幅提高,乾壓法的壓力形成的蛋殼效應(Core-Shell)造成內外密度不均勻,同時有可能壓傷線圈導致漆包線破皮絕緣失效。因此預計會導入MIM的喂料混合與射出成型技術,改變電感元器件以射出式一體電感,取代部分高精密要求的部分產品。這對於粉末技術而言,又出現另一個寬廣的道路,尤其是鐵系金屬包含羰基鐵粉(Carbonyl Iron Powder, CIP)、鐵矽合金(Fe3Si/Fe3Si6Cr/Fe3Si6Al)、鐵鎳(Fe-Ni)與鐵鈷(Fe-Co),都將是下一代的電感使用的新材料。

金屬積層製造(Metal Additive Manufacturing, MAM)

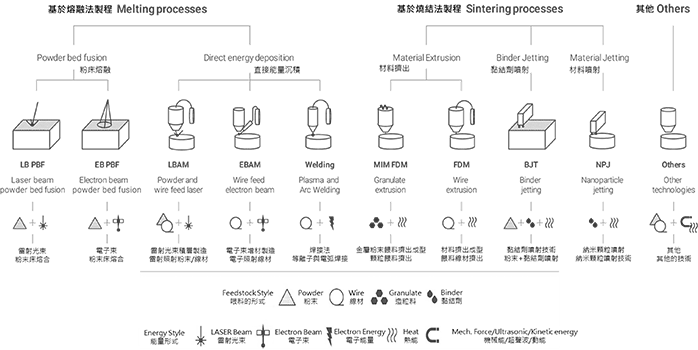

積層製造的金屬粉末正如火如荼的增加用量,由於中國粉末製造的技術已經等同國際水準,價位又非常的平實,使得金屬積層製造的零件需求不斷的增加,例如在軍用品、模具(鞋模、異型水路模具零件)、石油鑽探工具、航太與交通工具零件等等,應用費為不斷的增加。金屬粉末應用在積層製造的範圍包含圖4所表示的下列幾種積層製造的方法。

粉末的基礎科學

在使用粉末的過程,Dr.Q仍舊建議大家多閱讀有關的講義和教材,粉末的定義是物理和化學的整合表現,並且可以被數學所計算,因此如何瞭解粉末上的數字、數值和數據的意義,而不要去相信沒有辦法用科學解釋的臆測。Dr. Q整理了一下有關粉末使用上應該要注意的重點:

粉末的物理量

到目前為此,PM/MIM/MMF/AM的四大粉末成型技術,僅有MIM技術可以計算收縮比並且非常準確的預測(OSF1.128~1.265, 固體裝載量的體積佔比由45~70%)、粉末的粒徑必須控制在35μm以下;PM/MMF的乾壓理論上不會收縮或是非常小(OSF<1.10),在尺寸偏差上僅有0.1~0.2%,即便是經過燒結也不會收縮很大;AM的尺寸誤差是不討論的,主要依靠後加工協助製品的尺寸準確,這些都與粉體科學有關係。包含以下:

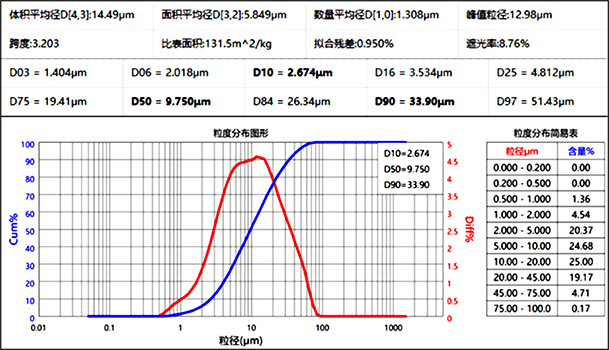

- 粉末的粒徑和分佈圖(Particle Size Distribution, PSD),就是 Q經常談論的平均粒徑d10/d50/d90,d10是觀察最小平均粒徑可能造成成型困難的高摩擦力;d50是粉末平均粒徑中值,我們希望粉末顆粒的大小都落在中值附近+/-10%之內;d90是粉末平均粒徑最大值。這三個數值會直接影響所有粉末的成型性能和收縮比。如圖5所表示。

- 粉末比表面積值(Brunauer、Emmett和Teller發明的測量法簡稱BET),與粒徑的關係,請注意到比表面積值越大,在混煉喂料過程就會有「粉末吃掉黏結劑」的說法,意味著粉末的顆粒很細,影響喂料最終的流動特性。

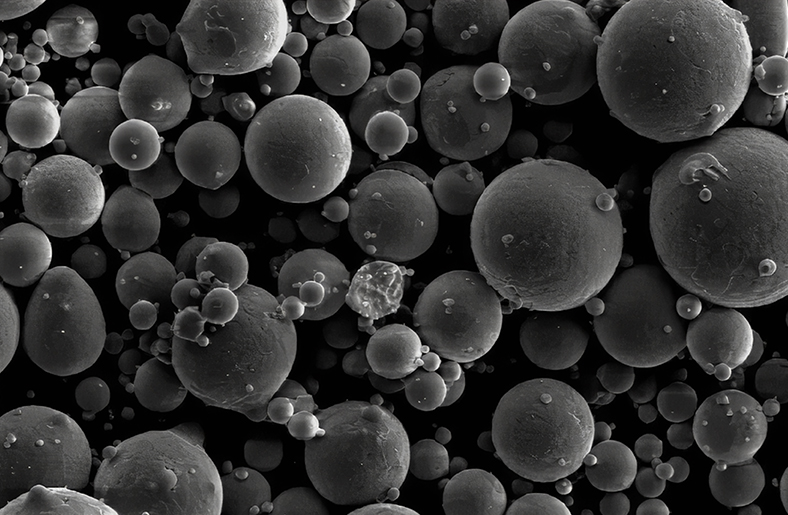

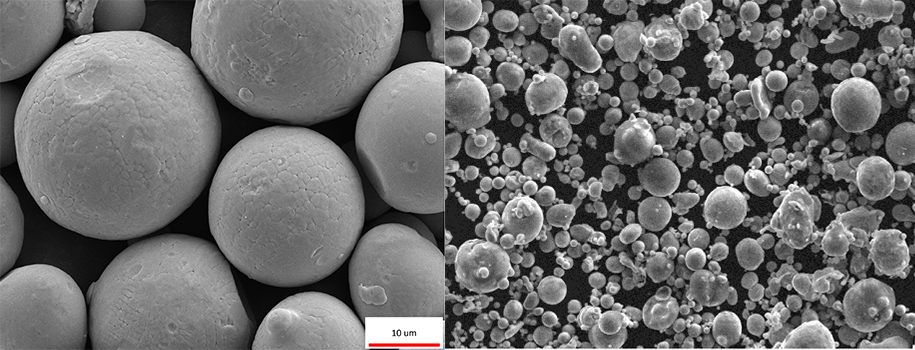

- 粉末的幾何形貌(Geometric Morphology),就算是氣霧化噴製的粉末顆粒,也需要以電子顯微鏡觀察其幾何形貌,包含形狀、表面粗糙度以及最重要的──粉末結糰(聚集),造成假像的粉末粒徑變大就是因為濕度造成粉末的結糰,導致粒徑分析顆粒很大,但在射出過程粉末糰不斷崩解使得射出越加不順暢的主要原因。

- 粉末的物理活性,這個名詞看似與化學相關,但在粉末行業工作實際的觀察,物理活性促使整個粉末製程的穩定性扮演很重要的角色, Q建議大家還是理解粉末的粒徑/顆粒數/表面積總和的三者關係,同時密度可幫助我們在重量和體積之間的換算。總之,相同體積或重量的條件下(材料密度是均勻的假設),粉末越細小則表面積總和越大,導致粉末之間的摩擦力增大,這是製程問題的重要線索,發熱、粉膠分離、生坯開裂(脫脂或燒結後斷裂的元兇)、扭曲變形,都和粉末顆粒有關,因此粉末的物理活性可以根據粉末的粒徑/顆粒數/表面積總和的三者來評價。

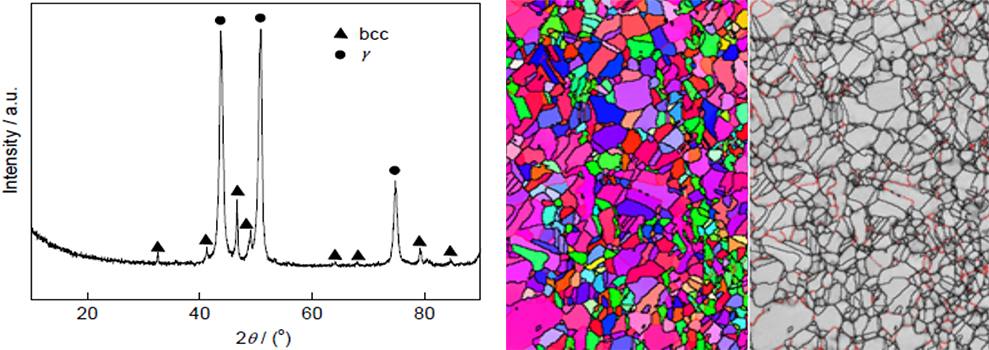

- 粉末的晶體結構–相(Crystal Structure = Phase),相是物質存在當下環境(溫度、壓力)的狀態,過去經常被忽略的物理量,隨著壓力與溫度在製程中不斷改變,粉末由微米顆粒狀態結合成為釐米固體,相的變化牽涉到最終產品的機械性能,必須要理解這些相的意義。

粉末的化學成分

化學成分是目前為止材料中比較能夠以定性/定量的表現來評價,可透過元素分析儀得到。

- 元素成分分析,可以使用的手段包含整體測試的電感耦合等離子光譜儀(Inductive Coupled Plasma – Emission Spectrometer, ICP-ES)/粉末或小塊試樣定量分析、X射線螢光光譜儀(X-Ray Fluorescence Spectroscopy, XRFS)/粉末或小塊試樣定量分析、能量色散X射線光譜儀(Energy Dispersive X-Ray Spectroscopy, EDX/EDS)/搭配電子顯微鏡的塊材定性分析三種方式。特別推薦使用EDX可以搭配電子顯微鏡觀察顯微結構,針對點(Spot)/線(Line)與面(Mapping)的元素掃描分析,非常有直觀的意義和容易理解。

- 間隙元素碳(C)、硫(S)、氧(O)、氮(N)複合分析,這四種元素的原子量較輕,在上面ICP/XRF/EDX均無法定性和定量的準確獲得,這時候就必須使用單獨的儀器針對這四種元素進行分析。

黏結劑與有機添加劑的基礎科學

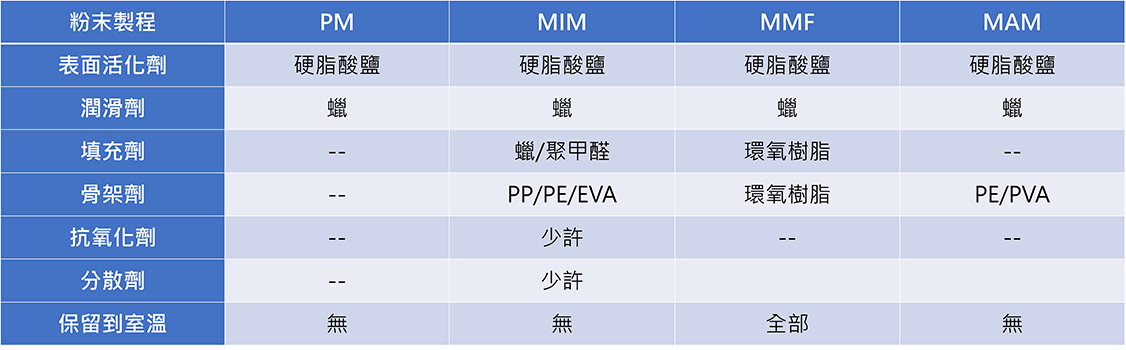

在四種當紅的粉末製程來說,都需要不同性能和機能的有機添加劑,Dr. Q用一個比較容易理解的名詞來稱呼──製程助劑,幫助粉末製程的進行並維持粉末的特性直到最終產品,如表1所示。

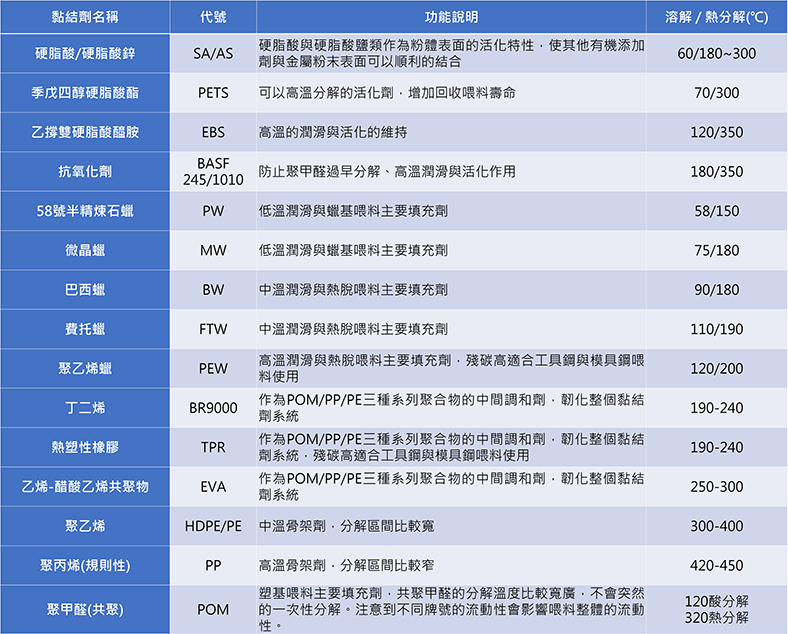

MIM粉末製程常用的黏結劑種類

根據表1可以瞭解到只有MIM製程必須使用較複雜的有機添加劑構成喂料的系統。因此對於MIM喂料的調製,目前已經比較有了規範的黏結劑成分指南,如表2所表示的內容大約含括了目前塑基(POM為基礎)和蠟基(包含溶劑脫脂與全熱脫脂)的喂料系統可以使用的安全黏結劑配方指南。當然許多喂料廠還有各種獨家秘方,大體上來說,一個黏結劑系統不建議超過8種配方,在管理上變得複雜。當您參考表2時如有其他的建議和想法也歡迎直接和Dr. Q討論,不過Dr. Q也尊重各家公司保有武俠小說的葵花寶典或是降龍十八掌的秘笈(小心練葵花寶典可能要自宮),只是Dr. Q要提醒大家,對於部分有機添加劑對人體有負面的影響,那些都已經排除在表2的菜單之外。

實作的經驗

有機添加劑的使用過程一定要注意下列幾個重點:

- 有機物的熱分析資料,包含單獨成分和混合後的成分。熱分析的方法有熱重分析(Thermogravimetric Analysis, TGA)、差式熱分析(Differential Thermal Analysis, DTA)、差示掃描量熱法(Differential Scanning Calormetry, DSC)。根據熱分析的數據,才能夠進行混煉機、脫脂爐(包含溶劑脫脂、熱脫脂、真空脫脂與酸催化脫脂)以及高溫的燒結爐作業參數的調整。

- 在進行添加時,要注意各成分的溫度差異,切勿使用高溫預熱腔體來節省時間的作法,低熔點有機物劑接觸腔體會因為過熱蒸發甚至起火, Q誠心建議大家要有耐心從低溫升起慢慢加熱。

MIM喂料的科學

符合MIM喂料先決條件是符合阿基米德密度公式的線性原則,也就是以下公式:

![]() ……公式(1)

……公式(1)

- ρ=金屬或合金的最終密度;

- M=金屬或合金的質量;

- V=金屬或合金的體積;

- 1~n∈R,代表不同的合金組份;

- T=溫度(℃, ℉, or K),15~30°C是密度量測的合理範圍。

因此,產品的體積可以是:

![]() …….公式(2)

…….公式(2)

- x, y, z = 產品的邊長,當計算方便採用立方體則體積等於x3。

MIM的模具尺寸要等於以下公式:

![]() …….公式(3)

…….公式(3)

- OSF=尺寸收縮率(Oversize Shrinkage Factore);

- S=燒結所獲得的銀坯尺寸=產品的設計尺寸;

- C=模具的放大尺寸。通常是指由於MIM喂料燒結會有收縮,射出後的生坯能夠從模穴中取出的測量尺寸。

因此,OSF的設計值為1.165,則很自然地導進公式(3)來轉換出模穴的各個尺寸。其中,假設生坯從模具中取出後的收縮率可以忽略不計,則可獲得公式(4)為:

![]() …….公式(4)

…….公式(4)

- G=生坯的尺寸。如果金屬粉末和黏結劑在喂料中非常均勻的分佈,我們可以接受生坯就是等於模穴的尺寸(實際上,建議生坯在略有餘溫25~30℃時測量尺寸,否則因為環境的潮濕可能與黏結劑本身的收縮,導致尺寸有偏差)。至少,所有的幾何特徵應該維持相同。一般來說,模具尺寸大於生坯的說法是正確的,Q的建議還是測量最終燒結件的尺寸即可。

使用常規喂料還是自己作喂料?

這個問題相信會一直在MIM行業中討論而沒有結論,Dr. Q認為只要生產效率高、良率可以維持,不論哪一種都是可以採用的方法,然而Dr. Q倒是建議喂料的使用紀錄與紀律的建立,才是最重要的。包含:

- 清楚的定義喂料的使用和回料的規則,使用全新料或添加回收料的比例,要非常清楚的知道過程並加以記錄;

- 掉在接收容器以外的水口、喂料顆粒,射出不良、質量檢驗後的生坯,要處理乾淨(吹除灰塵);

- 如果沒有規範的重融造粒,可以使用破碎機來破碎回收料成為適當的大小顆粒,但一定要把小於5mm以下的粉塵料過濾,分離粉塵料並收集一定量後重融再造。粉塵料的金屬與黏結劑配比通常不穩定,也容易沾黏其他環境中的水氣、灰塵導致污染,這些會造成MIM燒結產品上常見的點狀雜質、局部熔解,請一定要規範處理方式;

- 射出環境的通風,也要避免外來雜物掉落回收料桶, Q在料桶中看到煙頭、樹葉、糖果包裝紙,在裝盛喂料的容器有紙盒、木盒和不規範的塑料容器,作業員的服裝有毛線外露的毛毛衣、沒有戴發帽等的各種污染來源,這都是MIM製品良率不好的來源。

結論

Dr. Q在本文再次強調MIM同業必須關心三合一的主角:「粉末、黏結劑與喂料」,如果想要把MIM產品作好,一定不要忽略這三個重要的角色。坊間的喂料供應商能夠幫大家解決混料的麻煩,卻無法確保最終製品的良率,這些責任必須給使用方承擔,因此喂料供應商若可以提供完整的喂料物理、化學與熱分析報告是最好不過,未來的競爭將更為激烈且要求快速,對於MIM廠使用高比例的市售喂料在所難免,不過若能建立一個良好的追溯機制,並且與喂料供應商保持良好的互動,這將是MIM能夠保持金屬小零件加工王位的重要依據。