■ Moldex3D/ 林秀春 協理

【內容說明】

產品名稱:PDA手持電子精密塑件;

塑膠材料:PC + ABS;

產品厚度:0.5~1.5 mm;

產品直徑:125x75mm。

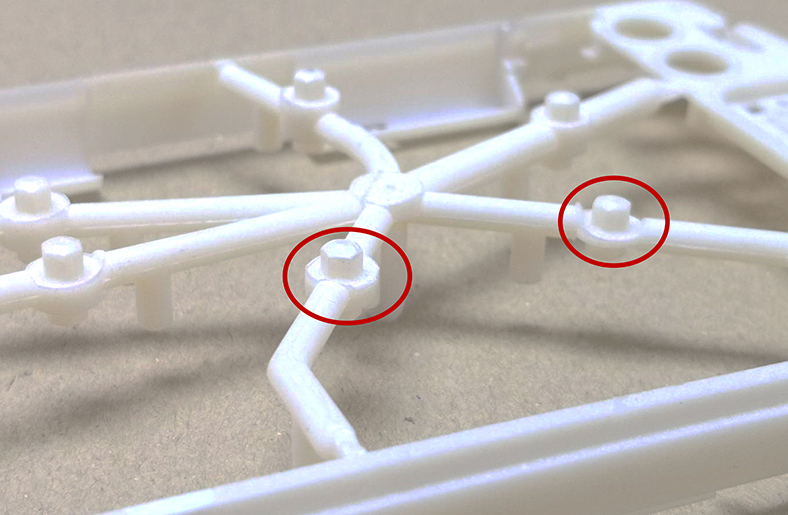

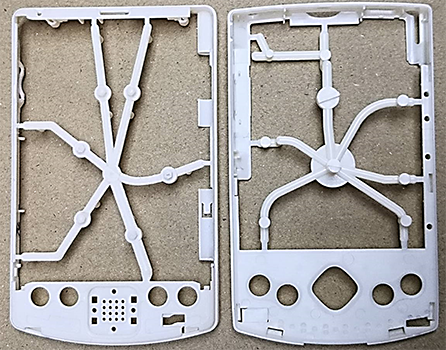

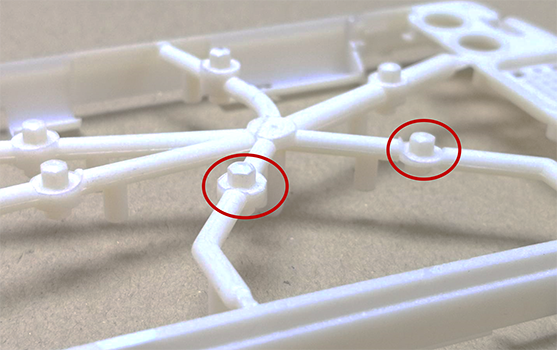

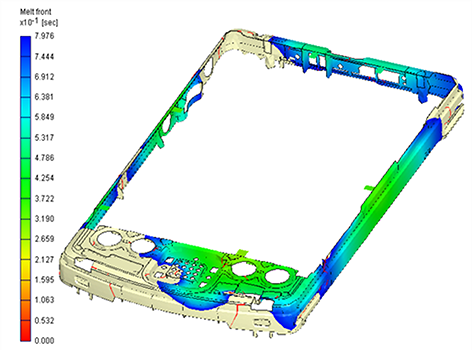

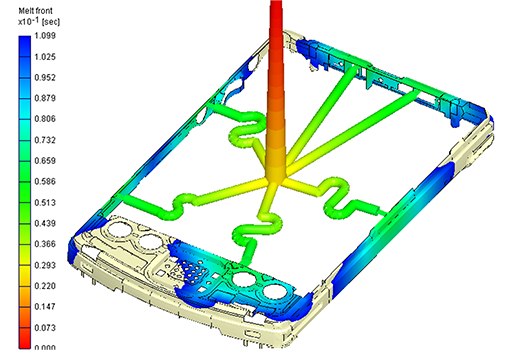

流道直徑3.5mm,採三板模設計,因產品肉厚薄,所以採以6~8個澆口為進料口,如圖1射出品所示。傳統的流道設計,為了使模穴內流動平衡,在流道設計中會有局部調節鈕控制不同的流量,射出時可以看到流道在局部有高低差,如圖2紅框內所標示。

在早期一般傳統模具的流道設計中,使用這個調節閥成本很低,可以用來有效控制多澆口的流率,但是後來產品設計越來越薄,對於射出的速度、溫度、壓力等控制非常的敏感,使用調節閥容易造成品質的不穩定,因此需要透過模流分析來驗證其中設計影響品質的差異。

案例說明

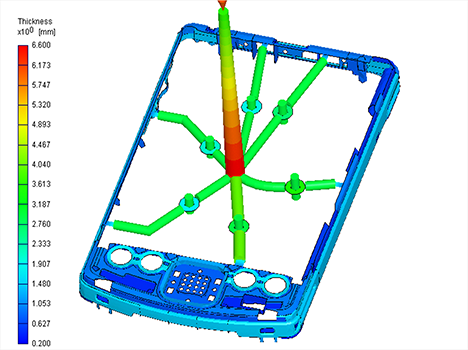

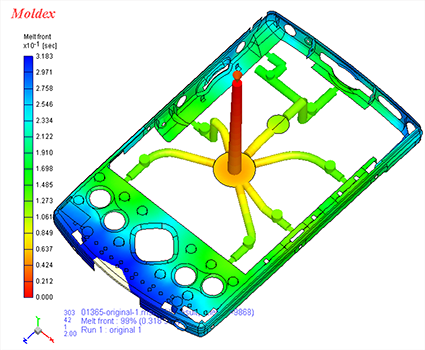

舉二個類似的手持電子產品(圖4、圖10)為例,圖4為塑件1流道與塑件的厚度分布,而從圖5的模流波前分布圖中,可發現模穴內的流動不平衡。

此外,從圖4可以得知在流道的通道上安裝了6個調節鈕,這個產品的幾何非常複雜,厚度薄且體積不到5c.c.,但澆口數量有6個,不容易填充。原是為了追求流動平衡才設計調節閥,然而透過分析發現反而因此導致流動不平衡,其主要原因在於產品厚度薄,射出過程中塑料對於時間與速度的差異容易熱傳冷卻, 發生遲滯現象,造成流動的差異,所以設計上不能只有單一控制,要考慮全面的溫度影響流率所造成的流動與壓力即時變化。

針對3C電子產品,流道流動平衡可以確保流到每個模穴的塑料溫度與壓力相同,塑料所承受的熱傳效應,若模穴內的溫度、壓力、密度與其他性質一致,產品品質得以控制。

流道系統的重要功能

- 將熔融塑料自射嘴引導至模穴;

- 使熔融塑料平穩有序地充填模穴;

- 將壓力充分傳遞至塑件各部分,有效保壓,以提供組織緻密、外形清晰美觀的成型品。

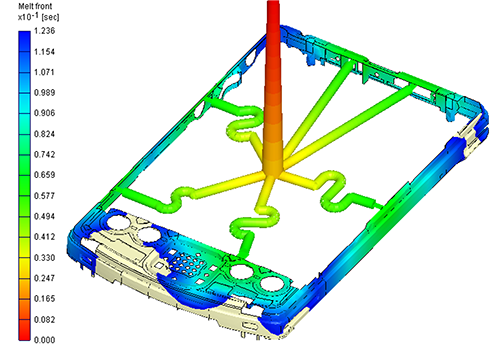

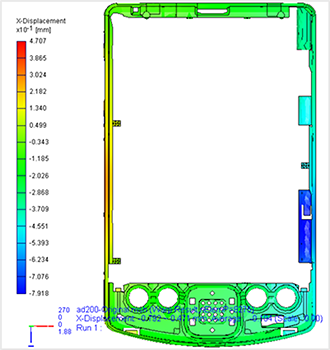

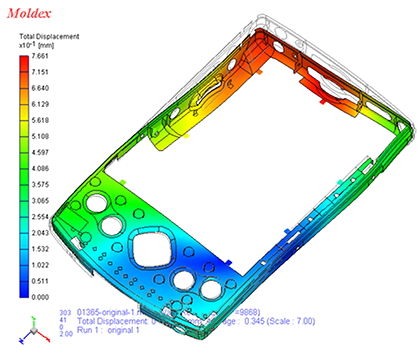

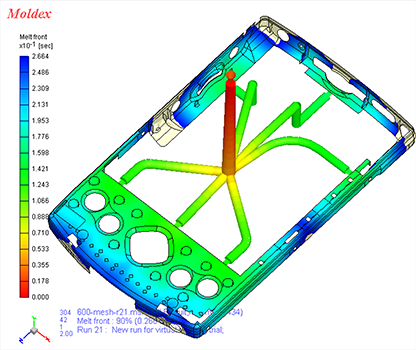

流道配置的過程中最主要的是長短應盡量一致才可以控制入模穴的時間,使進料溫度穩定。另外,直徑大小要合理,不能太小以免造成壓損。目前電子產品都是高速高壓性能 ,使溫度熱傳與壓力分布可以有效的控制模穴內充填的品質。如圖6與圖7中的塑件1,變更流道後,可發現塑件的流動已經變得較為平衡。塑件1原始設計的位移量為3.0~7.9mm(如圖8);設計變更後,位移量變為2.1~4.6mm(如圖9)。

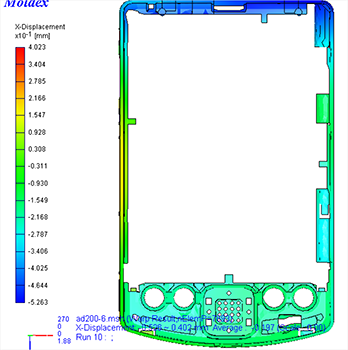

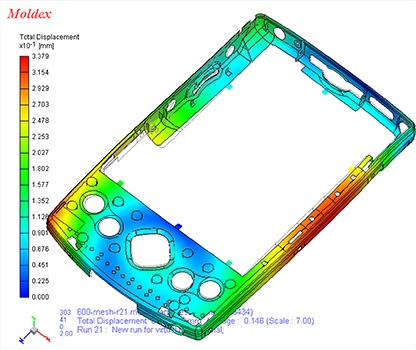

圖10為塑件2的原始流道與塑件流動,其原始流道位移量為1.0~7.6mm(圖11);而圖12為塑件2變更流道與塑件流動,流道變更後,位移量變為0.45~3.3mm(圖13)。

結語

Moldex3D/Flow可以完全解析塑料於流道充填時主流道與分流道到澆口之溫度壓力分布時間歷程狀態。

流動不平衡的根源

主要在於熱傳差異,且加上塑料剪切產生不同性質之塑流。即使是同一種塑料,其本身速度的快慢,也會造成不同的流動差異;而若是不同的塑料,即便是相同的速度也會有明顯的差異。由此可見,掌握材料物性也是非常重要的。

而在材料物性的量測與分析方面,科盛科技自2008年成立專業量測實驗室,備有多臺儀器針對橡塑膠的流變性、熱性質、機械性質進行量測,為亞洲最大塑料量測實驗室,累積超過10,000支材料量測委託。