■工研院 / 湯燦泰 副理、裕浤科技 / 賴瑋凱 特助

前言

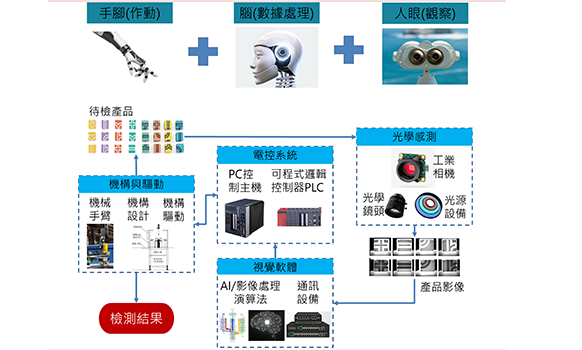

全球製造業驅動轉型升級為智慧工廠,自動化品質檢測成為製造業無法逃避且必須解決痛點之一;而自動光學檢測(Automated Optical Inspection, AOI),是高速度、高精確度的光學影像檢測系統,運用「機械視覺」做為品質檢測技術,其中包含機構與驅動、電控系統、視覺軟體、光學感測等技術模組,如圖1所示,代替手腳、大腦、人類眼睛的功能,從視覺感測設備中,檢測出產品的缺陷、類別、量測尺寸等,廣泛應用在自動化生產品質檢測中,作為改良傳統人力目檢之檢測個人標準、精細度、效率等問題。

塑膠射出產線導入AOI優化7成人力及提升12%產能

近十年隨著人工智慧(AI)中深度學習技術快速演進,智慧製造紛紛應用深度學習於瑕疵影像檢測產業,塑膠射出產線勢必將以深度學習品質檢測技術為發展重點。

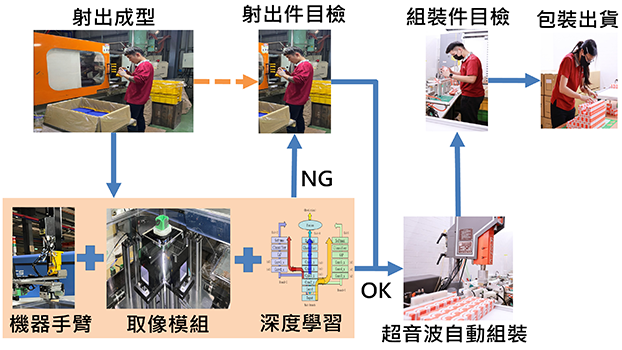

以裕浤科技玩具類Qbi塑膠射出產線流程為例,主要分成塑膠射出機、超音波組裝、包裝出貨三個工段,每一段皆需目檢人力協助抽檢產品品質,往往因製程不穩定、人力定期巡檢產線等狀態,導致出貨良率急劇下降,為了改善此問題而導入AOI外觀瑕疵檢測機構(含機器手臂、取像模組及影像分析模組),將產線流程進行自動化品質檢測,即可避免不良品流入超音波組裝工段,如圖2所示,故整體產線人力安排可進行優化,從原先配置4人分別於射出件目檢、超音波組裝件目檢、包裝出貨及巡檢,改成1人於超音波組裝目檢,因此整體產線可優化7成人力可彈性運用,其次因AOI可減少生產週期5秒,單一塑膠射出機可提升12%產能(400顆 / 週)。

深度學習外觀瑕疵檢測整體解決方案

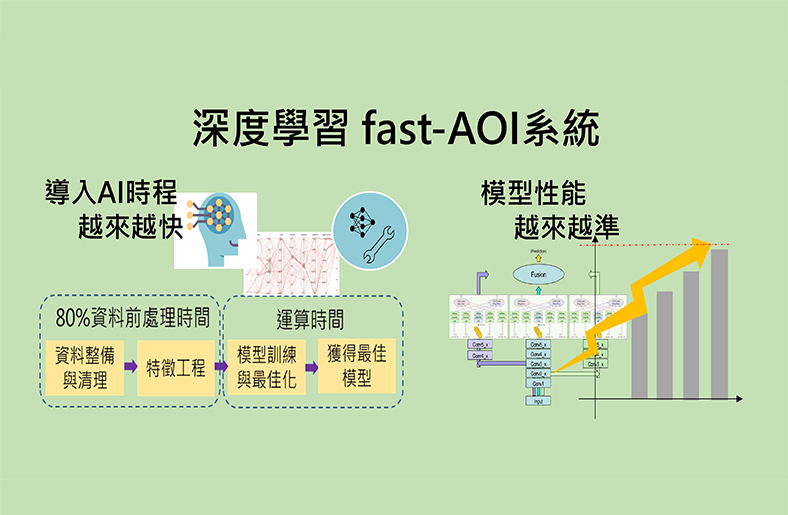

基於深度學習外觀瑕疵影像檢測技術,採用主動學習挑選代表性訓練資料,以及AI自動化機器學習(AutoML)挑選模型超參數組合,建構客制化、標準化的塑膠射出成型領域AI模型訓練整體解決方案,fast-AOI加速垂直領域之產業AI化。

主動學習挑選訓練資料去蕪存菁,減少4.2倍建構AI模型時程

為了解決深度學習仰賴大量且高品質的標註資料,以主動學習技術自動挑選具有代表性的待標記資料,大幅減少整體訓練資料標記的數量,並維持其深度學習模型準確度。

以Qbi射出產品為例,首先將訓練資料原始46K張+快速推論模型做為模型性能比較基準(辨識錯誤率4.37%),採用兩種深度學習網路架構(快速 / 超精準推論模型)與兩種訓練資料(隨機挑選 / 主動學習9K張)之條件下,經由AI工程師反覆調參後獲得最佳AI辨識模型,其中辨識錯誤率分別為5.60%、4.87%、5.16%、4.37%,以主動學習9K+超精準推論模型之實驗組合,可達到原始46K張+快速推論模型的相似實驗結果。

其次為了整體評估深度學習建構模型時間,先以訓練資料46K與9K標記時間分別15.3天、3天,亦即代表主動學習減少5倍標記時間,模型訓練時間分別0.7天(4張NVidia Titan-Xp GPU-48RAM)、0.8天(1張NVidia RTX-8000 GPU-48RAM),綜合上述整體建構AI模型減少4.2倍時程,加速AI模型擴散垂直領域產業。

AutoML模型調參精雕細琢,單一塑膠射出機新增產品產能1.9%

無需鑽研複雜演算法,透過創新AutoML技術可自動挑選模型超參數改善其模型性能,化繁為簡成為易用的資料分析工具,並建立標準化的智慧AI模型訓練體系,進而有效地擴大工廠AI導入模式,符合企業客制化需求及自行開發AI應用。

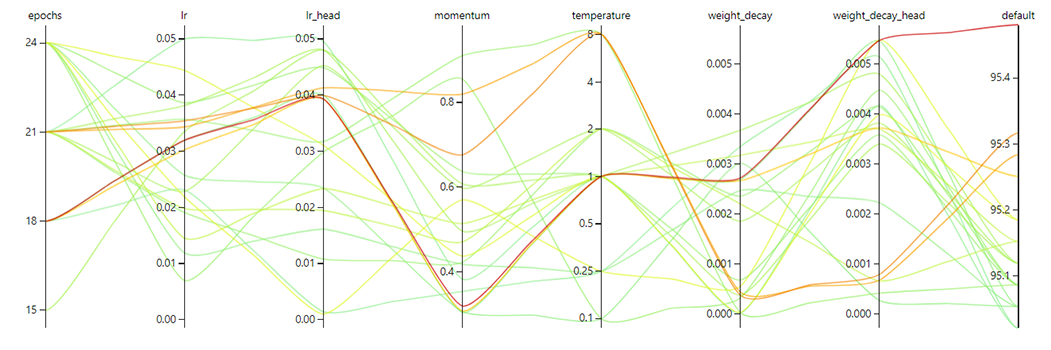

以Qbi射出產品為例,應用超精準網路架構及主動學習技術挑選9K張訓練資料,比較三種調整模型超參數手法(通用領域常用參數、AI工程師手動調參、AutoML自動調參),分別可獲得瑕疵推論模型之辨識錯誤率4.79%、4.37%、4.11%(圖3深紅曲線超參數組合),相對通用領域常用參數改善率分別8.77%及14.20%,代表產品產能(7200顆 / 週)分別可增加1.2%及1.9%,降低浪費塑膠原料、人力工時、射出設備的成本。

結論

為了驅動塑膠射出產線轉型升級成智慧工廠,建構客制化、標準化的AOI深度學習外觀瑕疵檢測整體解決方案,讓塑膠射出領域工程師可簡單易用AutoML技術,促使產線於瑕疵檢測省時省力快精準,進而整體Qbi產線可優化7成人力及提升13.9%產能,fast-AOI加速垂直領域之產業AI化。