■ACMT模具成型智能製造技術委員會 / 陳震聰 主任委員

T零量產是系統化工程

T零量產是模具成型行業多年追求的夢想,它是創新定義,同時也是模具射出行業一起努力的新高地!

- T零量產的成功實踐不是偶然的運氣,它是在每套的模具開發的過程中,運用精細的流程管理、先進數位化技術與標準化系統工程之協同作業的結果。

- T零量產的成功是高質量生產的堅實基礎,企業可以將產品設計階段到製造交付之效益最大化,實踐的過程可以建立企業與員工、企業與消費者之間的共同價值與可持續發展的目標。

針對這些問題,坊間積極開設了許多與科學試模相關的課程,裡頭會教導民眾關於模具設計、機臺操作、材料特性等基本知識觀念,並提倡運用科學的方法來進行射出成型加工條件調整與設定。不過,雖然大家對於科學試模的觀念已經很普遍,但一般在射出成型過程中所使用的傳統紙本記錄方法,卻仍使得資訊無法有效地被保存,且不容易追蹤歷程。

T零量產的成功概念

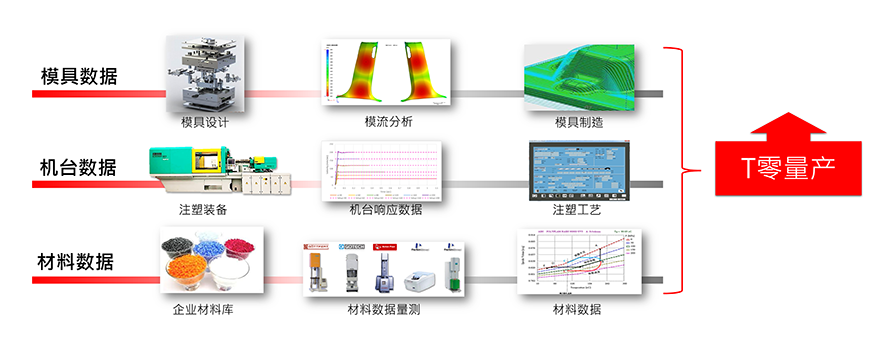

數據是T零量產的關鍵元素

數據的掌握為T零量產成功奠定堅實基礎。T零量產成功所必須的數據有三項,包含模具設計、射出裝備、聚合物材料等三項數據。這三項數據的取得與數據的互聯互通非常重要,同時也決定模流分析預測的準確性。模具企業以T零量產作為轉型升級的目標是充分體現新世代智慧模具與射出成型工廠數位化與科學化的二個特徵,驅動模具製造「T零量產的成功」。

數位化系統互聯互通是成功的第一步

模具開發過程的設計、製造、組裝、試模等任務所涉及之數位化工具,運用工業互聯網與數位攣生技術將所有軟硬體系統整合與互聯互通,成為一體化的智能化平臺;同時建立顧問輔導的方法,幫助企業逐步實踐「T零量產成功」的目標。THECO目前所整合之數位化工具如圖2。

T零量產的能力佈局

T零量產模具工廠之能力建設

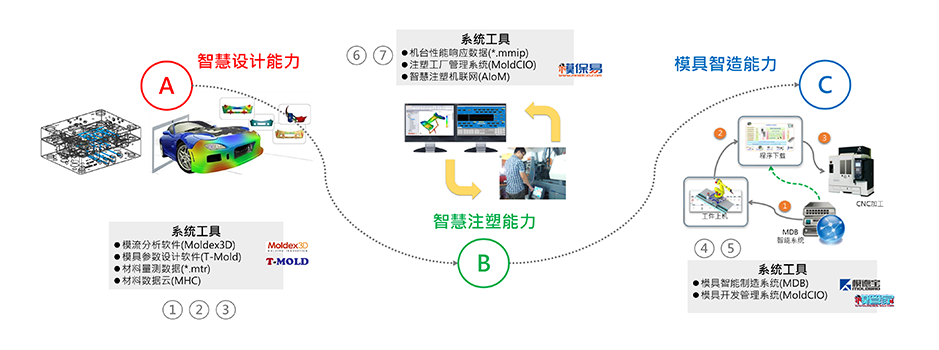

THECO將模具射出成型工廠推進轉型升級過程可能面對複雜的問題,在「T零量產成功」路徑指引下,建立企業能力數位化模型,透過軟體工具的引入與顧問專家團隊的協助,助企業達成T零量產的目標。模具射出成型企業透過以下三步驟,構建T零量產能力。

- 智慧設計能力:模流分析與模具設計一體化改造,並且建立企業之材料數據庫與成型機臺數據庫;

- 智慧射出能力:運用先進的物聯技術將真實成型機、周邊裝備的工藝參數與模流分析、模具設計工具軟體形成數據循環,提供穩定生產質量的管控,同時為後續人工智能計算奠定基礎;

- 模具智造能力:運用數位化流程將模具設計、零件加工、模具組立、品質管理等任務的細節,在先進工業軟體的協助下,有序地進行作業。

「三合一」工程師之能力建設

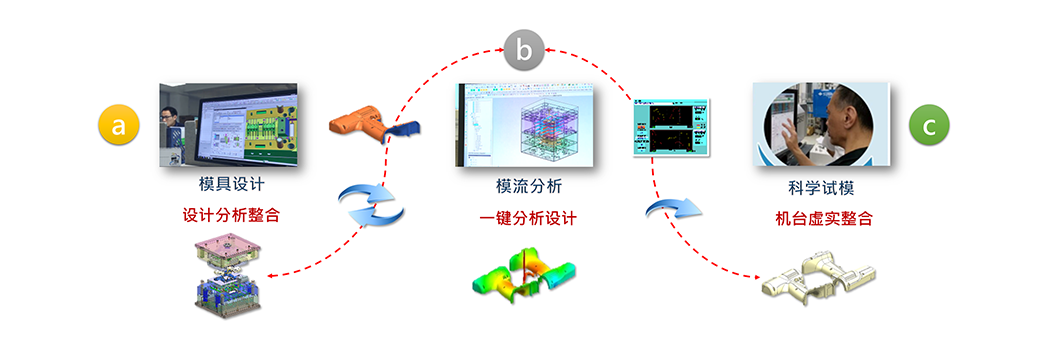

全球人口少子化以及年輕人學歷提高的趨勢。企業運用「三合一工程師」能力建立方法,在先進數位化與智能化系統的協助下,可以提高年輕人進入工廠的意願。透過老師傅的經驗與數位工具的同步學習,可以增強年輕工程師處理越來越複雜產品與模具之工程能力。THECO已經將模具設計、模流分析及科學試模,運用工業互聯網的創新技術打通了系統間之數位化障礙,可以完全融入企業的運營管理之中,為企業員工創造優秀的工作環境。

「三合一工程師」能力建設是集模具設計、模流分析與科學試模等三項能力於一身的方程式。(如圖4)

T零量產之顧問團隊輔導

T零量產是一項系統工程,它是將模具企業的部門組織、工作流程細節、業務項目執行與交付,運用聚合物材料、模具設計、精密加工、試模量產等軟體工具整合為一數位化平臺,賦能給予模具射出成型企業,使模具製造企業有源源不斷的創新動能。我們運用整廠輸出的顧問諮詢(BS-001),協助企業「T零量產」實現,包含了:

- 顧問諮詢:成立企業數位化改革小組,推進「T零量產」之學習與應用;

- 規劃與決策:協助企業規劃與實踐;

- 聯合夥伴:依企業能力構建需求,組建聯合夥伴;

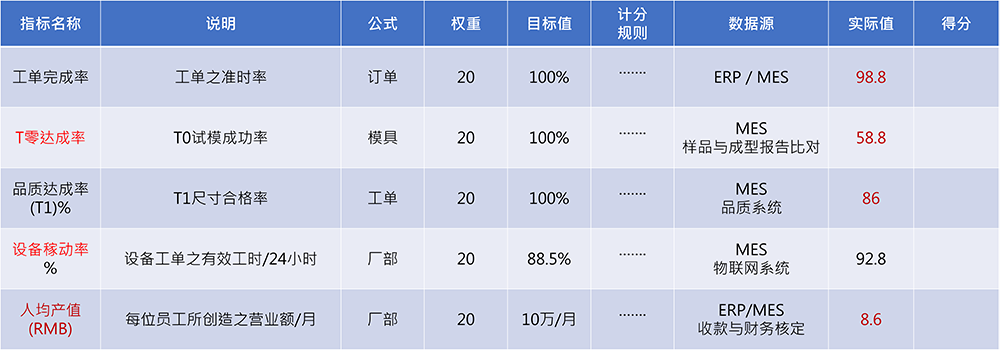

- 執行與績效:與企業各個功能部門協同,落實智能設計、智能製造、智能注塑三個關鍵能力建設。協助企業建立KPI觀測廣告牌,瞭解「T零量產」效益呈現狀態。

我們與聯合夥伴在材料、設計、製造、試模量產的各項品類之服務已經有超過千家企業的成功實踐經驗。模具製造企業在「T零量產的成功實踐」的幫助下,成果深受其客戶的尊重,彼此關係更加密切。

建立T零量產模具工廠──管理指標(KPI)

模具工廠可以運用數位化工具建立KPI電子數據板,可以體現企業執行「T零量產」戰略的成果效益,提供企業全體人員持續改善的依據。

T零量產之成功案例

模具與射出成型之全生命週期過程會產生大量的工業數據,而這些數據有其先後次序及關聯性,善於應用工業數據的行為模型,對企業成員與企業會產生很大幫助。透過企業數位化平臺將軟硬體工具整合,包含模具設計、模流分析、模具智能製造平臺及射出成型系統,協助企業建設新世代智慧工廠,對於企業人才培育、業務發展、客戶關係有極大的意義價值。

啟動T零量產的決心

在2018策略會議中,朱總經理說:「我們試想著,即使有1%『T零量產』的成功,代表其他99%就有完全成功的機會。」並定訂了【全員邁向T零量產】的目標與決心。

成長軌跡(~2021年)

- 人均產值/年:2021年產值5億。平均員工人數是284人/年,人均產值125萬人民幣/年;

- 工單達標率:100%。包含652套新模具開發以及超過1000多套舊模具的維護;

- 模具T零量產率:58.8%。652套模具,共384套模具T零量產;

- 設備稼動率:平均5%。每週設備工作6天,24小時;

- 營收表現軌跡(RMB):2016年:3000萬à2017年:2億à2018年:2.5億à2019年:3億à2020年:2.5億à2021年:3.5億。

成果案例

藉由「T零量產」的能力建設與顧問輔導,OPPLE集團公司的模具工廠脫胎換骨成一家卓越的模具與射出成型企業,不僅將集團公司的產品高質量完成,也獲得外部高端客戶的信任,為其承擔更為挑戰的任務。

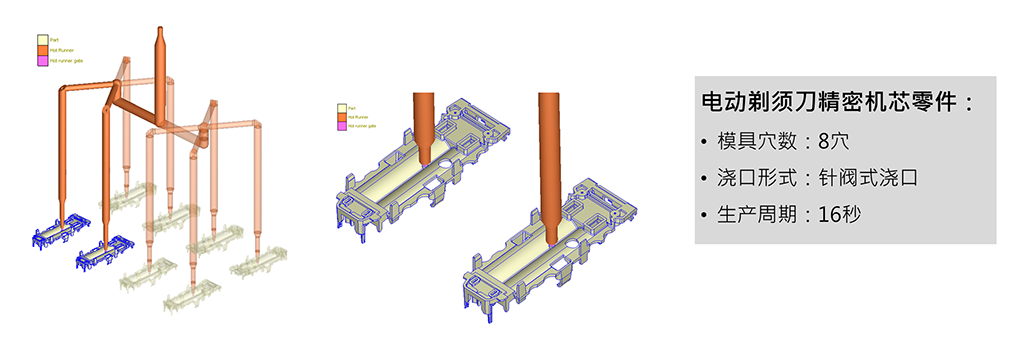

以下是以歐洲某著名品牌之電動剃鬚刀的精密機芯零件為案例,運用「T零量產」的能力元素,以卓越的精度與速度,完成客戶的委託任務。透過下面簡要的重點說明,描述「T零量產成功」的成果。

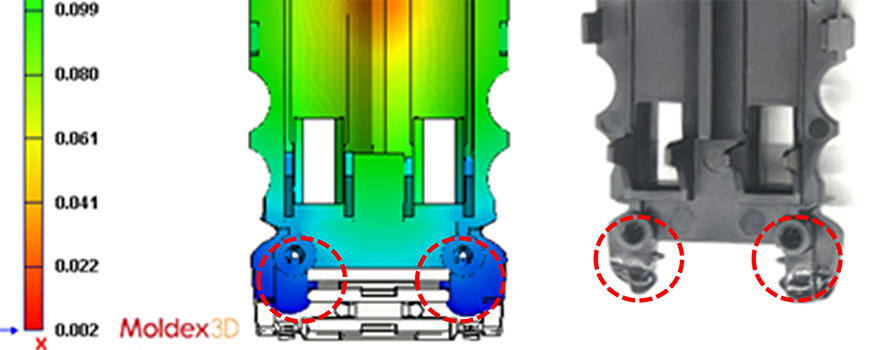

運用短射之流動波前對比是模流分析在模具試模的重要技巧。若相似度越高代表模具設計與實際試模的預測能力是越好。

在此案例中,運用材料數據量測、模具設計、模流分析、射出機臺性能響應數據,加上模具製造過程的精準質量,我們可以看到模流分析流動波前與試模樣品流動波前的比對,二者的高度相似是令人驚訝。

在樣品的上部波前比對是相似之外,微察樣品的下半部波前的比對,可以看到有二個小小凸點,其外型幾乎是一模一樣。

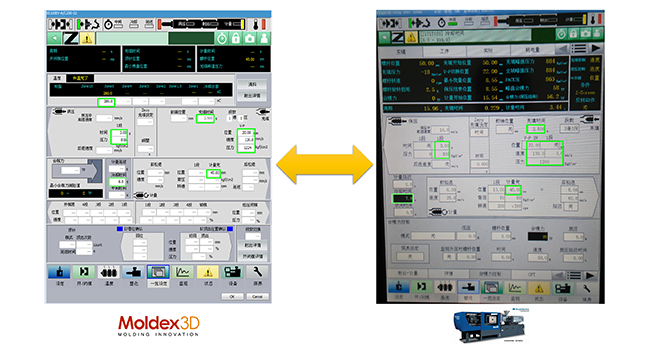

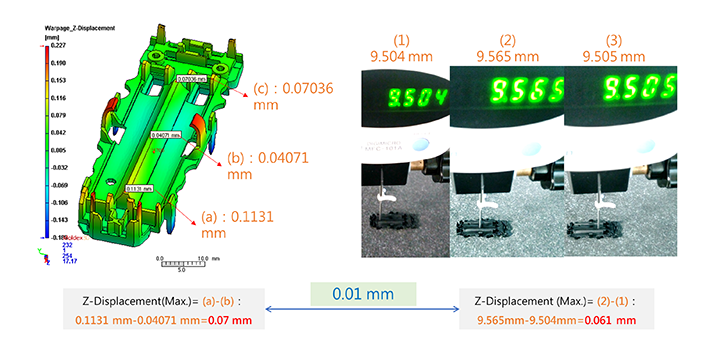

運用數位孿生技術的支持,模流分析軟體──Moldex3D可以產生相對應之射出射出成型機控制器面板與工藝參數,協助工程師進行調機與試模。

在這實例中,工程師最後的微調工藝參數結果(圖9右)與虛擬控制面板(圖9左)之間的數據高達90%相似。這案例,在第一次試模(T零)就得到客戶的認可,快速進入生產狀態。令客戶印象深刻!