■誠模精密科技 / 李海 模流分析高級工程師

前言

NB上的網孔設計,其目的在於增強散熱或聲音的通透性。而在模具設計時,網孔區域應特別引起重視,因為其流動阻力大,壓力損失高,極容易形成充填短射,需要較高的充填壓力;但過高的充填壓力,也容易使其產生毛邊溢料,在模具加工時,此區域就要做相應的預留,使其能夠配合更緊密。無論是出現短射還是毛邊,模具的維修成本都比較高,所以在設計時,澆口位置和流道大小的選擇就相當重要。那麼,怎樣在多種方案中挑選最佳設計,使出現上述不良的幾率降至最低呢?

CAE模流分析的產生,為我們的選擇提供更多參考。而模擬網孔流動的準確度能否保証,分析結果是否可信?在模擬網孔流動時,又該注意什麼?本文為網孔模擬分析提供一個實例。

案例簡介

產品說明

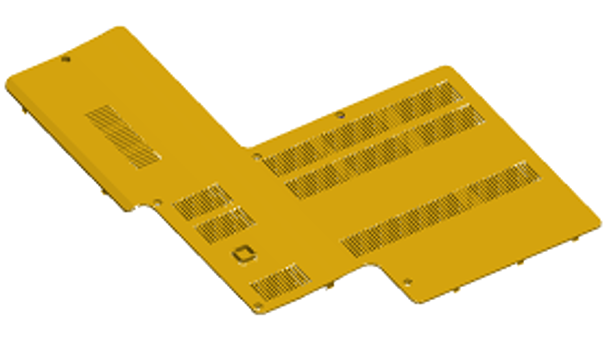

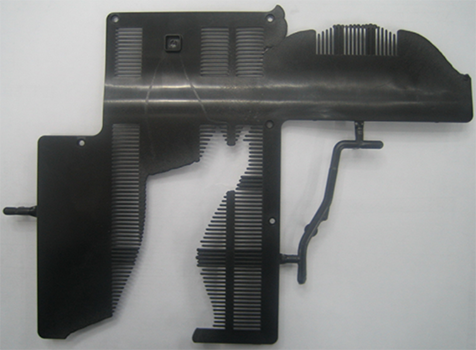

此案例為NB下蓋(如圖1),其尺寸為261.27*212.55*12.5mm,肉厚為1.2mm,使用的成型材料為PC+20% Mineral、Mitsubishi / BCB992

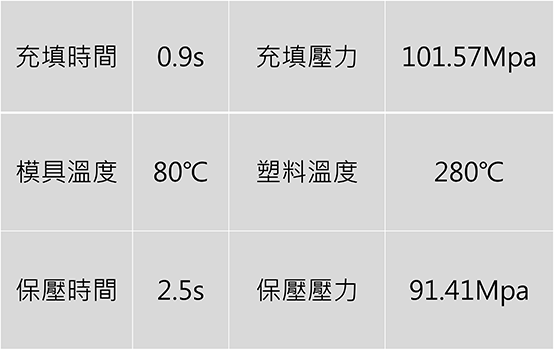

成型機臺與成型條件

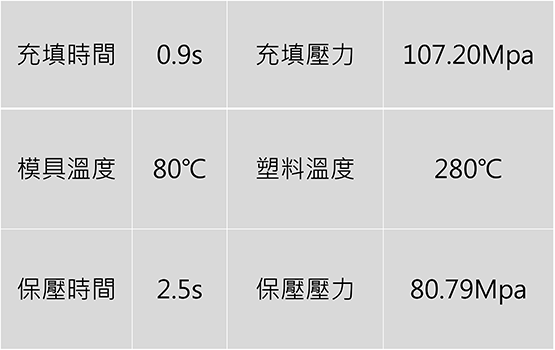

使用的機臺為臺中精機350T,其螺杆直徑50mm,最大射速172mm/s,最大射出壓力187Mpa,最大射出量372g。其中成型條件設定如表1。

問題點

因產品網孔較多,肉厚為1.2mm,較薄。成型後,局部網孔易出現毛邊,調機無法解決;經過3次變更澆口流道設計,改善仍不明顯。經檢查,模具上網孔區域高度公差為正0.03mm,屬緊密配合。需用CAE模擬流動分析,尋找解決對策。

模流分析

原始設計

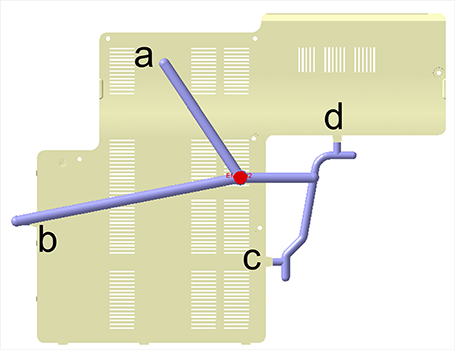

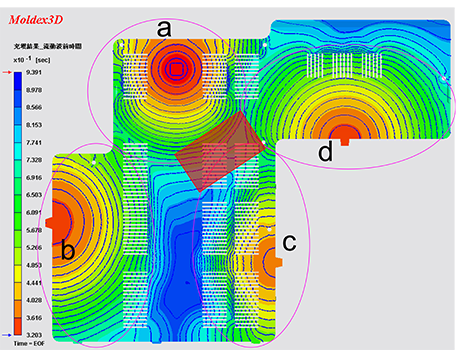

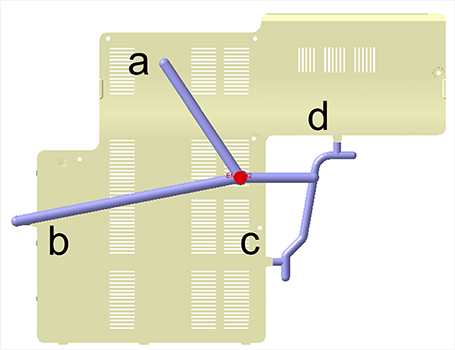

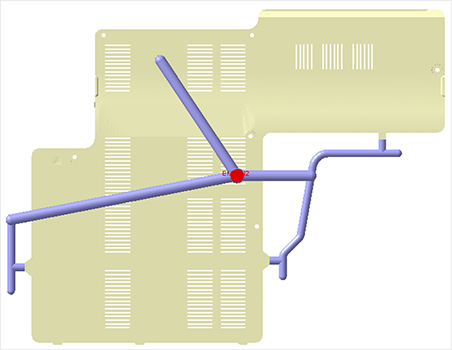

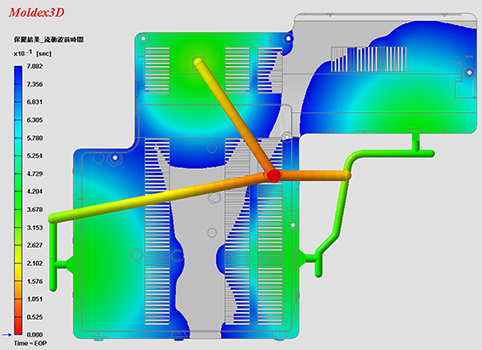

本產品採三板模四點進膠(一處針點、三處側澆口),橫流道尺寸為上7*下4.88*高6mm,等同於Φ6.73mm圓形;針點進膠點尺寸為a:Φ1mm;側澆口進膠點尺寸為c:7*1mm、b:8*1mm、d:6*1mm。

情景重現(依據成型短射,修正網格)

網孔區域影響流動原因在於模壁對塑膠流動產生的摩擦阻力,從而導致流動性下降;另外,網孔區域與模壁接觸面積增大,散熱加快,易產生冷料,降低料溫,黏度上升。

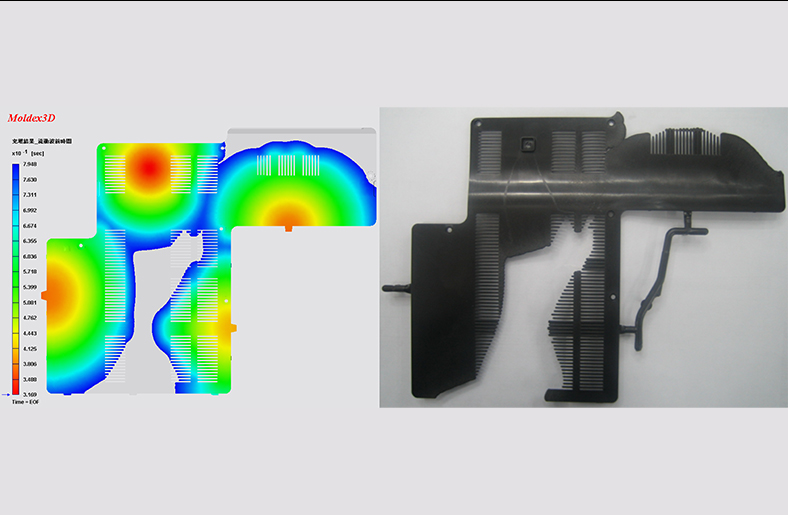

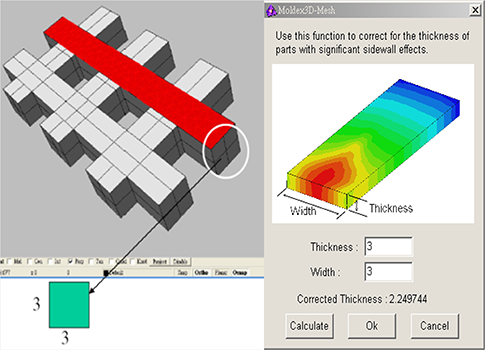

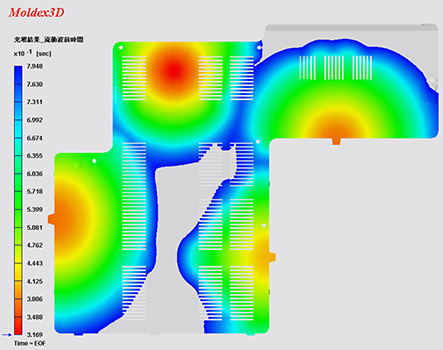

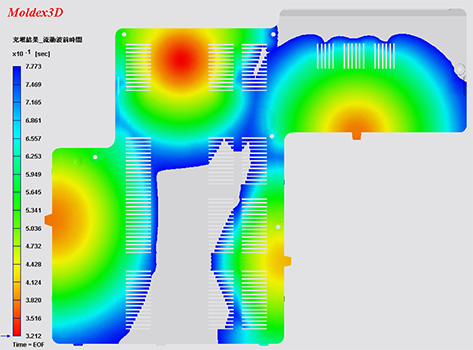

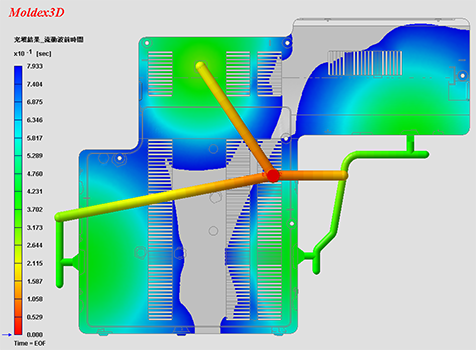

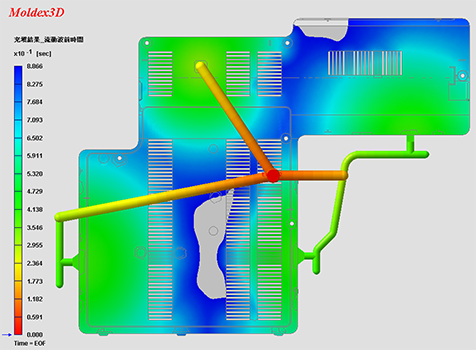

網孔處肉厚設定不能直接定義量測厚度,需要用到等效設定(如圖3);通過等效設定後的模擬分析結果(圖4)與實際成型短射(圖5)對比,相似度為70%;在等效設定後,再將肉後減少0.15mm模擬分析(圖6)與實際樣品相似度為90%,所以,肉厚修正是必要的。修正網格後,成型條件如表2。

原因分析

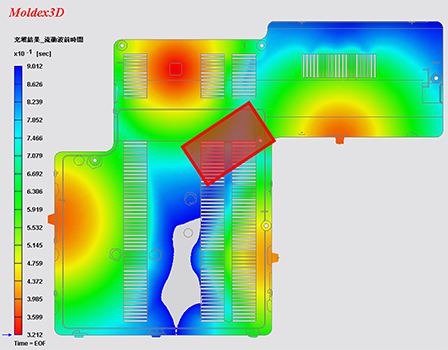

產品(如圖7)紅圈中網孔處是易產生毛邊的區域,其原因:

- 流動不平衡:後充填處需要持續加壓,先充填處已進入保壓狀態;

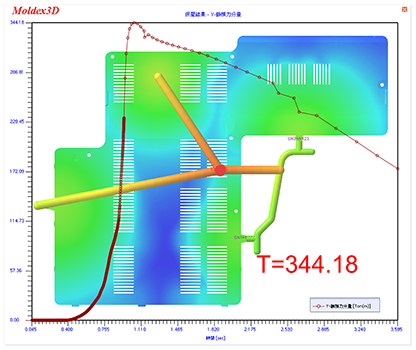

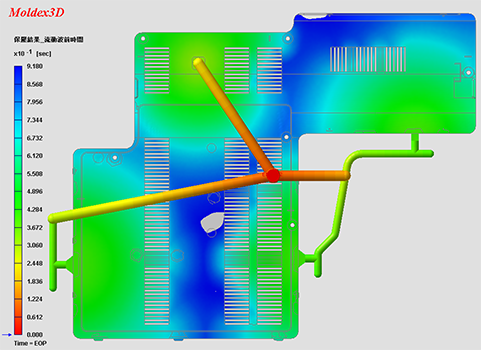

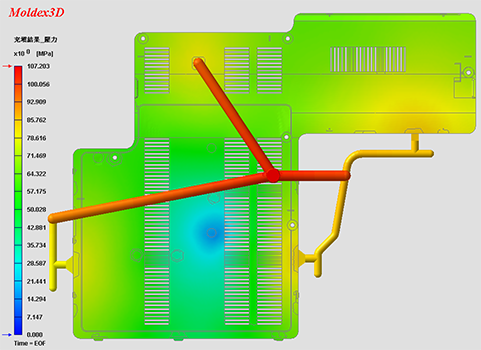

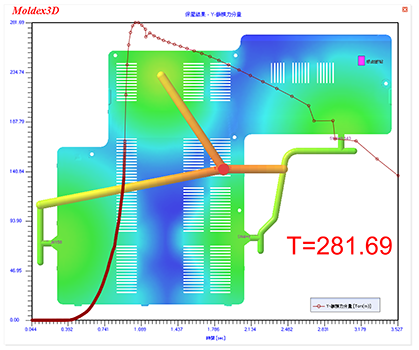

- 壓力集中:毛邊處為a、c、d三澆口結合交匯處,易產生壓力過剩現象(如圖8);

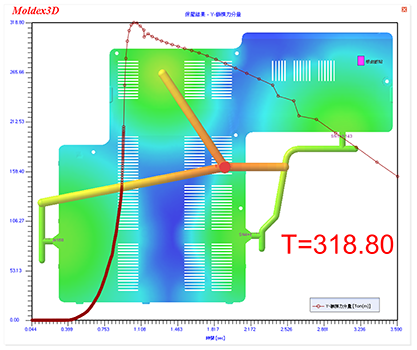

- 需求鎖模力過大(如圖9)。

修改對策

針對上述可能造成網孔毛邊的原因,制定相應對策:

- 變更澆口大小及位置,達到流動平衡;

- 移動澆口位置,解決壓力集中現象;

- 建議客戶更改網孔結構;

方案一:

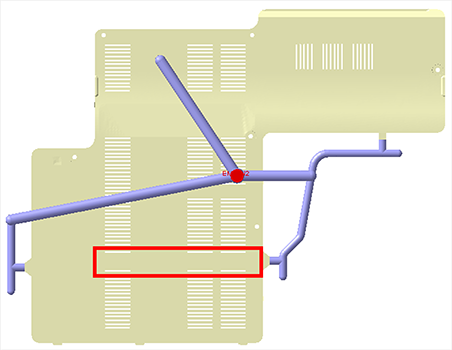

- b處澆口向下移動14mm,由8mm寬加大至12mm;

- c處澆口由7mm寬加大至12mm;

- d處澆口向右移動35mm;

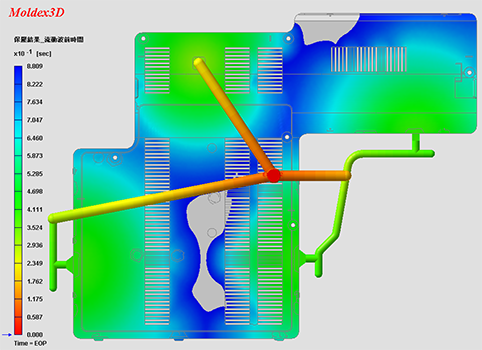

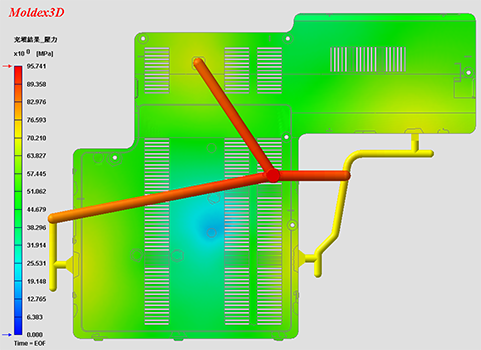

方案二:

- 在方案一變更基礎上,將圖12紅圈中盲孔區域肉厚由6mm加膠至0.9mm;

結論

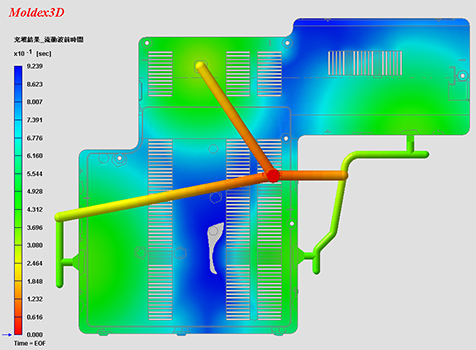

在運用CAE模擬網孔流動前,定義其肉厚非常關鍵,一般需要在等效肉厚基礎上再減少15%的厚度,以此表現出網孔充填困難的特徵:正確的輸入模型,不僅是CAE模擬的基礎,也是達到真實模擬效果的首要條件。

而CAE模流分析模型建構中,無法建構毛邊的模型,只能借助模擬分析流動波前、壓力、鎖模力等資料綜合研判,提前預測最可能出現毛邊的區域,並且通過模擬分析找到最行之有效的解決方案。

正確運用CAE模擬分析,能避免因重複修改和多次試模造成不必要的成本浪費。