■Moldex3D/ 林秀春 協理

【內容說明】

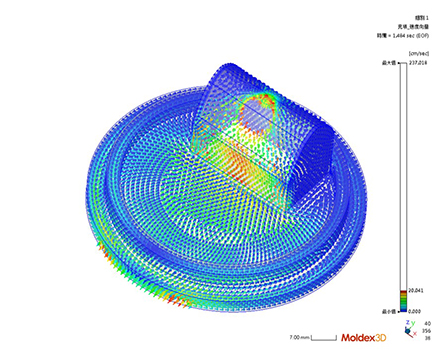

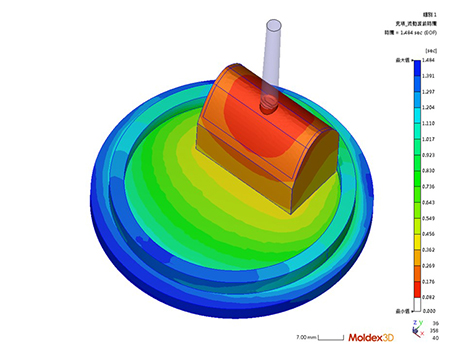

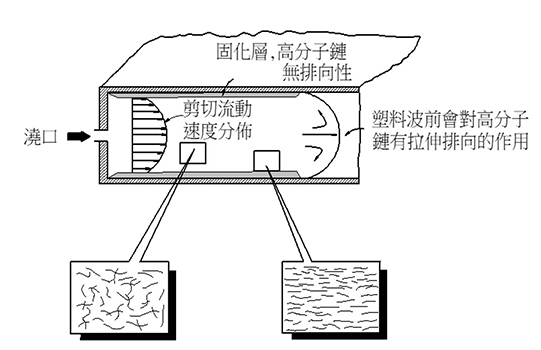

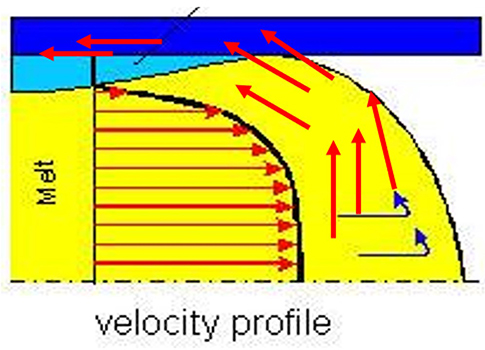

在射出成型的充填過程中,熔膠前進速動會對高分子鏈產生排向拉伸的作用,塑料充填時緊貼兩側模壁,瞬間冷卻固化的高分子鏈定向層,塑件最表面層的高分子鏈定向區域,分子鏈被擠壓,因流動波前噴泉流效應與剪切行為所造成,塑料還在充填時,此高分子定向層已經固化;圖1與圖2塑膠射出成型分子鏈配向程度,在肉厚中心因速度差異為零,所以分子配向很低,接近混亂狀態,高分子鏈無排向性,但在表皮層塑料高分子會有速度差異造成高分子鏈拉伸排向。

塑膠射出成型分子鏈定向現象,塑件不同厚度層在不同之溫度、壓力條件下(依據不同P-V-T路徑)進行冷卻固化:

- 塑件進行不均勻冷卻作用;

- 塑件不同厚度層產生不同量之收縮,造成殘留應力影響。

殘留應力容易引發的問題

應力的釋放容易造成產品發生翹曲變形現象

射出件在射出加工時產生過大的殘留應力,成品離模後越容易發生應力釋放的現象。有些射出件成型後靜置一段時間,會因為吸濕或吸收UV 光而促進產品發生應力釋放現象,使得產品除了翹曲變形外,也會伴隨著較大的後收縮現象。應力釋放造成產品變形,對於成品有後加工或組裝上要求時,就會發生嚴重問題。

另外,如果射出件有升溫退火的後加工處理需求或是需要在使用上接觸到升溫手續(如蒸氣消毒、熱物質充填)等。殘留應力釋放所造成的收縮變形都需要仔細考慮與控制。

殘留應力會造成射出件容易發生破裂問題

殘留應力會降低材料可抵抗的外部應力值,所以有外力作用時殘留應力過高的成品也容易發生破裂。另外,當有溶劑作用時,也會加速破裂情況發生,或是在應力釋放時產品被限制無法去進行尺寸收縮或調整時也會發生破裂情況。適當的退火處理(annealing)可以減少殘留應力,且可避免產品發生破裂現象。

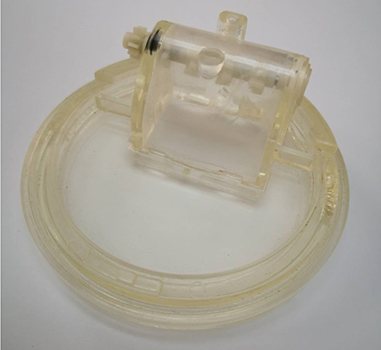

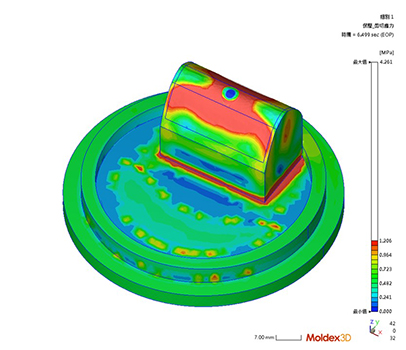

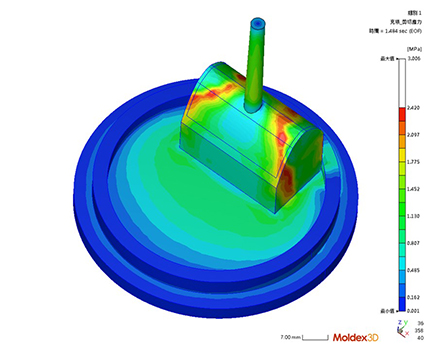

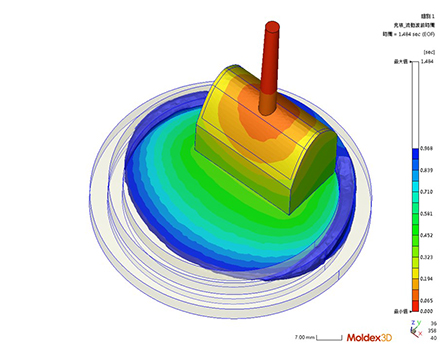

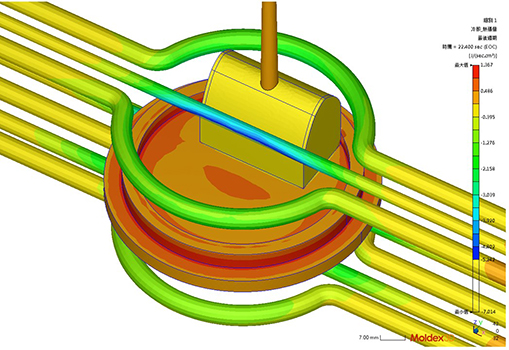

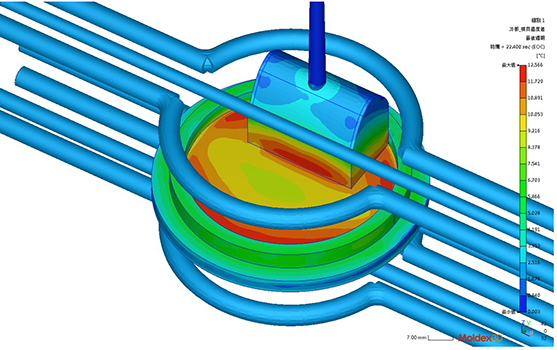

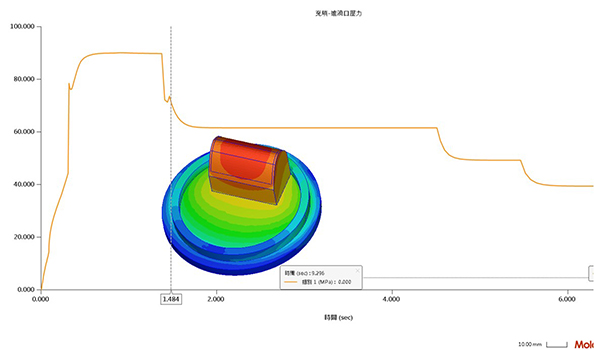

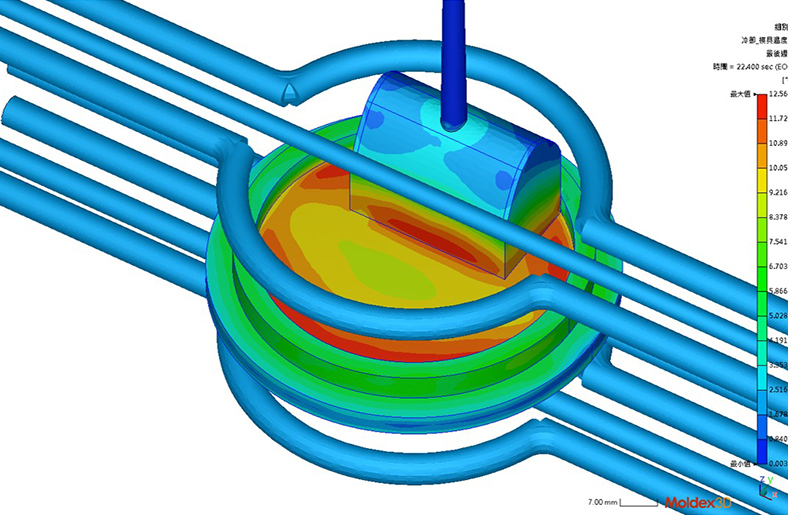

圖3為自來水錶的上蓋,在正常的使用環境下會發生凸起的地區龜裂,造成產品不良,使用應力偏光儀拍照發現突起地區裂開的區域應力顏色條紋特別劇烈,同時經模流軟體Moldex3D-Flow/Pack分析得到無論是充填結果或保壓結果都有應力集中在突起地區並且數據過大,大於1MPa約10KGs受力狀態,所以可以判斷此產品龜裂問題的主因。軟體[結果]顯示功能顯示充填結束瞬間各種變量的分布情形以及塑料熔膠波前隨時間變化的動態。同時利用感測節點(Sensor Node)的設置可以得知該點變量(溫度、流速、壓力、剪切率、剪切應力等)隨時間的變化歷程曲線,提供設計及參數變更的有用數據。圖13 Moldex3D-Flow所得的流動波前動態及模穴中感測節點的壓力變化歷程。

另外,Moldex3D FEA介面模組會將這些非等向性的特性自動轉接到結構破壞分析軟體。詳細軟體介面與操作都可以找原廠諮詢與介紹,因此運用CAE軟體一條龍的模擬技術可以有效率地以數值方法求解預測強度、壽命,並可以提前掌握相關的品質與良好設計,是一個相當有效益的分析工具。