■譯者:耀德講堂 / 邱耀弘 博士

- 資料來源︰P31~41, March 2015 Powder Injection Molding International , 9 No. 1 of 2015 Inovar Communications Ltd.

- 注意翻譯按照有關英式英文內容以更改為美式英文,請對照PDF原文檔案﹐有錯誤與不懂之處,歡迎討論!藍色字體為譯者補充說明/紅字為譯者畫重點。

作者

R.M. Greman教授,專業於有關粉末注射成型的原料發展,並關注未來的新材料和應用方面的國際級專家。

German教授當時也是美國密西西比州立大學的研究中心主任教授,以及該校CAVS機械工程與先進的車載系統中心的主席。教授也是受聘於粉末注射成型刊物的國際顧問編輯者。他已撰寫了800多篇研究報告和論文、著作14部、和22項專利,許多著作和發明都涉及了PIM技術。他參加了一些商業企劃,他的書在粉末注射成型涵蓋的科學原理粉末注射成型生產技術、金屬和陶瓷的射出、和設計原則,他的聯繫郵件地址為german@cavs.msstate.edu。

前言

碳控制的挑戰對於MIM技術的發展產生了很大的影響,最明顯的關係在於早期選材的時候。即使到了今天,合適的碳控制,仍被公認為影響最終零件品質的基本因素。美國聖地牙哥州立大學R.M. German教授,在本文對MIM碳控制的歷史回顧中,認為燒結氣氛和黏合劑系統是兩大重要影響因素,以及檢討在MIM加工週期中發生與碳的相關反應。

在粉末注射成型(PIM)的演化出現了兩個重要指標使產品精密達標──尺寸和碳的控制。對於尺寸控制,陶瓷注射成型(CIM)鑄芯設置基準可控制在0.02%的變化,相較於陶瓷往往都是在空氣中就可以燒好,碳的控制對金屬而言更不只是一個問題。對於金屬,碳控制的挑戰往往被引導聚焦在零碳含量的合金上。今天,碳控制的層級取決於要獲得的最終產品,小於300 ppm碳含量的奧氏體不鏽鋼和超過5~6%碳含量的硬質合金。在各種各樣的鋼材和碳工具鋼從0.4%到2%的碳含量的目標水準。碳的控制策略需要注意粉末,黏合劑和整個製程處理過程的環境。

羰基鐵粉

金屬注射成型(MIM)早期的「生坯」定義為注射成型後的部件,「棕坯」則是生坯經過脫脂後的稱謂,和「銀坯」是用來識別燒結後的部件*1。Ray Wiech先生想出這種配色方案作為他早期研究CIP用於MIM部件在製程上區分的描述,早期的商業應用上這種5μm的金屬微粉末是稀缺的,就如同其它用輾碎法獲得的金屬細粉*2。在CIP出現之早期,各種檔次的CIP用於MIM便開始成型試驗,CIP還應用食品添加劑和各種等級的電子/磁元件和雷達中的應用。

粉末的雜質汙染範圍可以高達2wt%,這取決於合成後處理的技術,常見的雜質包括氮(N)/氫(H)/氧(O)/碳(C)/矽(Si);從用於形成五羰基鐵和一氧化碳反應的碳和氧,氫和氮來自氨分解氣體和催化劑,矽則來自二氧化矽的未分散團塊。

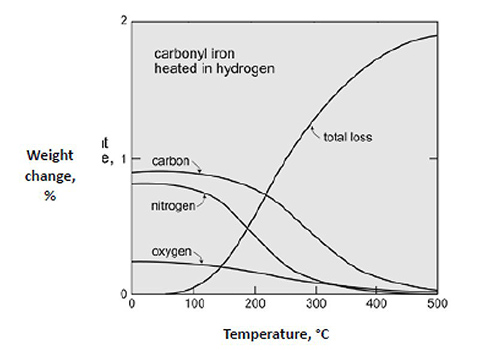

化學反應在加熱過程中產生的揮發性物質如圖1所示。這些資料記錄包含重量損失,元素則有碳/氧/氮含量,峰值溫度加熱過程中以氫作保護氣體。在加熱過程中的2wt %總重量損失通常是一氧化碳/二氧化碳/水蒸氣和甲烷的組成。

*1.英文採用「綠件」稱號,因為粉末冶金早期燒銅件的銅粉發綠;在產品的前驅物(Precursor)稱呼上中文讀者請注意「坯」(Billet or green body)是土字偏旁指的是無生命體,而「胚」(Embryo)是肉字偏旁指的是有生命體。

*2.在西元2000年之前,金屬霧化法的技術要獲得低於40um是困難且代價很高,當時都是使用機械破碎法。

利用氣相色譜法測定精確解析在氣氛保護下所釋放的物質,當加熱CIP在氫氣中到達350°C附近產生水,甲烷產生在近425°C。加熱CIP如果用氮氣而不是氫氣保護,結果大多是一氧化碳與氫的混合物在近550°C釋放。如果使用兩種氣體混合作為保護氣氛,則出現上述兩種混合結果。

還原羰基等級必須是高純度,且更昂貴的。添加石墨可作為燒結鋼材增碳的一種手段。然而,MIM早期發展是在氧化空氣中緩慢分解黏結劑稱為熱脫脂法來實現脫脂功能。在開始的時候,當黏結劑存在時,在生坯的總碳含量的測定約為8wt%。要將之降低到0.6wt%或0.4wt%形成鋼材是一項艱巨的任務。相反,以幾乎是天計算週期的熱脫脂方式以氧化鐵顆粒使氧化物代替黏合劑,其結果是「棕色或鏽色」的成分使坯體具有良好的強度,然後燒結條件再加以還原,氧化顆粒還原後產生更小尺寸「銀色」的結構。

利用先氧化後還原的優點使MIM零件成功的導入在需要電-磁轉換的衝擊特性之軟磁矩陣印表機頭的應用。加熱脫脂過程的化學反應轉換碳成為揮發性的一氧化碳或二氧化碳,隨著鐵氧化物一起形成。由氧化物替代黏結劑對金屬顆粒之間的黏結作用,這種方法的優點包含在理想的還原氣氛中的進行燒結,產品強度好且零碳量。不幸的是,在空氣的加熱脫脂週期長,需要非常緩慢的加熱和持續了五天。時間流逝從成型到最終產品的評價(尺寸 / 密度 / 組成)是一個障礙,因為製造業正學到恰當工時(Just in Time)而無法接受這樣的作法。

對於CIP製作的金屬元件,如殘留碳是必須的,就要在熱處理對鋼進行滲碳,然後添加的碳變形成碳化物保留下來。舉例,在低溫度下,雪明碳體(Fe3C)不會釋放碳,但只要燒結溫度超過727°C,碳就很容易溶入奧氏體。事實上,大多數燒結工具鋼本質上是依賴於這種機制將難熔的碳化物保留在燒結溫度到達時。

背景

現在更多豐富的文獻可以檢索到金屬注射成型中的碳控制技術,在2014年底已經有超過230篇出版物可用。最近的重點已從鐵合金轉向到更多的反應系統,如鈦/鈮/鉬。這些前人的努力都在控制碳含量包含燒結碳化物/鎢合金/鋁/工具鋼/不鏽鋼與低合金鋼。多數與鐵合金相關的問題都在上世紀90年代解決,使MIM迅速的經歷了商業應用的快速發展。附參考文獻特意引用重要貢獻者,從早期的基礎工作者(Darken and Gurry)到最近的一項調查(hryha等人)。

如前所述,有兩個指標以評估不同的MIM技術──尺寸控制和碳含量控制。在MIM的尺寸控制方面,採用變異係數衡量的平均標準差的大小,一般報價採用為0.2%為最小變化,但不幸的是,有時候發現MIM生產比較像是尺寸在0.5%的變化。在MIM中碳的控制方面,低碳合金鋼往往更強調上限為300ppm要求,然而在20世紀的80年代中期,高碳成分如碳化矽(SiC)和碳化鎢硬質合金(WC-Co)則必須達到規格上的要求,必須有高含碳量。這些材料用於槍支/工業零件和汽車行業。MIM燒結件後熱處理成為新的方法,對粉末體/黏合劑/脫脂/燒結的概念更為關注,避免在MIM過程中脫碳。

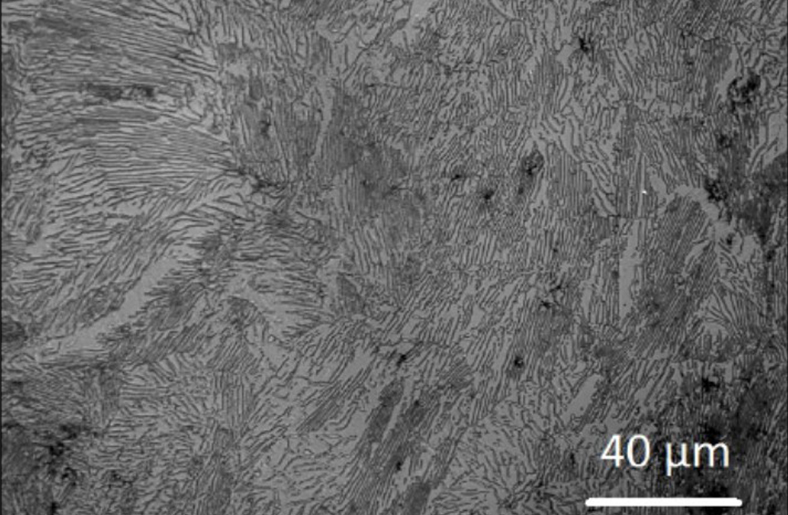

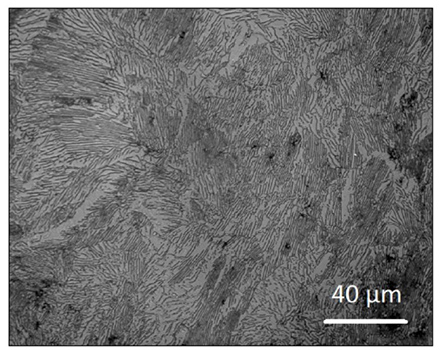

也許最重要的進展是在轉移到溶劑脫脂,它是相對於熱─氧化結合有更快的效率,它提供了更好的尺寸和碳含量的控制。一個成功的溶劑脫脂成份,蠟是主要的被溶劑萃取(今天有以水萃取聚乙二醇是常見的環保水性脫脂法)和第二黏結劑但不溶於溶劑的聚合物作為骨幹,主鏈提供生坯在溶劑浸泡和燒結過程的強度維持,隨後在燒結週期開始的熱加以裂解移除這主幹材料。此方法避免金屬粉體的氧化,協助脫碳,使燒結羰基鐵粉產品的碳含量是可控制。圖2顯示了一個例子,燒結後的珠光體組織,在1300°C氫氣氛下燒結後,最終碳含量控制在0.77wt%。

脫脂方式轉移到溶劑脫脂使最終碳含量可操控。同樣,催化脫脂方式也提供相同的能耐。現在對碳成分調整來補償在燒結過程中的脫碳,多數自粉末的含氧量。實驗測定發現粉末含氧的重量百分比幾乎相同於等同重量百分比的碳損失;脫碳形成大致相等的原因在於氧結合成CO和CO2。例如,要獲得0.6wt%最終碳含量而使用粉末含有0.2wt%氧氣並混合0.2wt%的石墨,作為脫碳補償所需,所以粉末的起始碳含量大約是0.8wt%。困難會在此出現,原料粉末有不同的碳/氧比時,需要添加石墨來調整以獲得最終的碳含量控制。每個公司都會採用不同氧含量的粉末,如氣體霧化或水霧化粉,這種方式就可對控制粉末中的氧和碳。

直到這些結果是已知的之前,最早的MIM零件製造商為了躲避碳控制問題,重點都關注在把碳排除在合金之外,也就是不去碰觸維持碳含量的作法。因此,早期的MIM產品大多是低碳的變體合金如Fe-2Ni, Fe-8Ni,3XX系列不鏽鋼(304L和316L)和6XX系列不鏽鋼(17-4PH/15-5 PH)/銅/鎳/鎢合金(W-Ni-Fe/W-Ni-Cu)/鎢銅和鎢銅鈷(W-Cu-Co)/因瓦合金等系列合金。早期的原料手冊顯示二十個或更多的合金,但值得注意的是,這些都是含碳量低於0.05wt%以下的鋼,才列在裡面。

基本氣氛

瞭解MIM零件最終含碳水準需要由起始粉末/燒結爐的操作/黏結劑的組成以及,燒結氣氛。燒結氣氛相當重要,因為氣氛扮演多重角色,最關鍵的是要保護粉體在高溫下避免氧化。此外,氣氛必須能夠移除產品中殘留的反應物。在燒結過程中,碳含量的操作也可能通過氣氛控制而獲得。

在燒結過程中的氣氛反應包括氧化(由二氧化碳或氧主導)/還原(由氫或一氧化碳主導)/氮化(由氮或氨主導)/滲碳(通常是甲烷)/脫碳(由二氧化碳或蒸汽)。組合氣氛如甲烷摻雜氫,可在同一時間滲碳並還原。當燒結鐵基MIM元件典型大氣選擇真空/氫/氮氫,或其他組合使用,例如氬氫,但由於氬氣是惰性的,它只會引起填充孔隙和延緩燒結緻密化。對於高密度MIM零件,氣氛必須在燒結溫度在金屬中是可溶的。當毛孔關閉,像一個氦氣球,毛孔失去氣壓可以縮小進而消滅。在惰性氬氣燒結是不能消除的氬氣氣孔,它阻礙最終緻密化,MIM燒結件燒出高密度是可能的,但不能做到全密度。

氫氣環境和氣氛

純氫作為燒結氣氛對鐵系合金是最棒的,卻也是一個昂貴的選擇。液態氫是高純度的有助於控制低於1 ppm的氧氣和8 ppm的水。在燒結溫度下,氫微溶於鐵系合金。此外,那些不鏽鋼具有12~20wt%的鉻,使用氫可還原包附在粉末表面的氧化鉻膜。

另一個好處是,氫氣燒結可以改進MIM件的耐腐蝕性,氫氣燒結採用正壓而在燒結時可抑制鉻的蒸發,因為鉻在真空燒結環境下比鎳和鐵有較高的蒸氣蒸發量。因此,零件表面的鉻耗盡會造成腐蝕,氫能降低表面氧化物,使顆粒之間的冶金結合更好,同時抑制鉻的蒸發使鉻保留而提高抗腐蝕性。

當不鏽鋼暴露於空氣中,表面的鉻會氧化,雖然氧化物極薄且透明而看不到,但頑強的性質是足以防止腐蝕繼續發生。然而,在起始粉末進行燒結時如有氧化會使燒結困難,在燒結不鏽鋼時,鉻的氧化物(Cr2O3)會要求提高燒結溫度才能使之熔入不鏽鋼中。燒結過程被要求要還原氧化物時,氫-氧反應形成水蒸氣。水蒸氣反應產物在爐中被氣體沖走,純氫氣氛燒結是不鏽鋼的首選,儘管在使用氫氣有過度反應(造成氫脆),可燃性和成本的風險。

氮氣氣氛

氮對於鐵系合金燒結是中性的甚至是有益的。在鋼中,氮是一種插入物與碳相同,可增加強度。MIM在燒結後進行滲碳與滲氮可以獲得3000MPa/3%延伸率的高強度。事實上,燒結氣氛的氮也可加入甲烷或氫氣,通常用80%和97%的氮,高氮比例降可低成本和減少易燃性。因為所有的空氣中有80%是氮氣,廉價的現場氮氣產生機通過低溫或分子篩技術可提供幾乎無限的氮供應。但是氮氣過高將會導致氮化物的生成,如氮化鉻(Cr2N,金黃色到暗黃色),也會導致晶界貧鉻發生生鏽的問題。

真空環境和氣氛

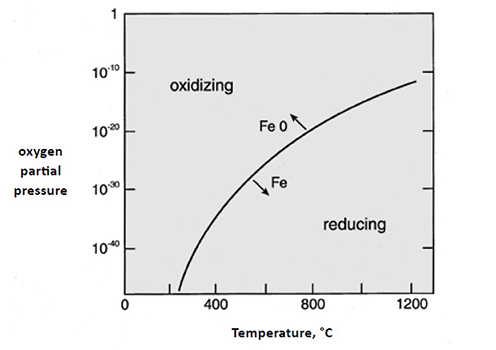

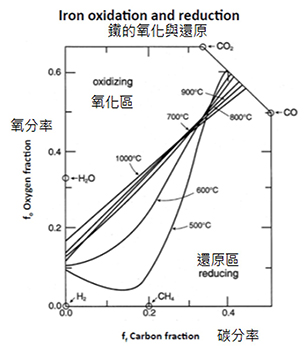

真空燒結意味著減少壓力,但它不是完全沒有氣氛的,在燒結室的壓力降為一萬分之一至一百萬分之一大氣壓力。繪製在圖3中,低的氧分壓是在典型的燒結溫度下讓鐵可還原。在所有的金屬爐製都使用真空擴散泵造成低壓,許多真空爐還使用石墨加熱器。在這種情況下從MIM元件的殘餘氧與碳形成低壓一氧化碳而成為還原氣氛的反應。在控制條件下,真空燒結提供清潔/可再生和非反應性的環境,既不滲也不脫碳。在真空中燒結工具鋼是非常成功的案例。

黏結劑

加熱MIM零件到燒結溫度前必須確認黏結劑中的聚合物完全分解以避免殘碳,要注意到幾個新的黏結劑配方是失敗的,因為這些主幹聚合物是很難被移除導致最終碳含量失去控制。如果主幹聚合物被加熱到高溫仍不蒸發,它們將分解後與石墨的氣氛凝結在一起導致較高的殘碳量,在這方面,線性分子是相當容易移除,但聚合物如瓊脂/纖維素/聚苯乙烯或其他芳香族聚合物則會增加碳含量。這些黏黏劑可以利用暴露於氧化條件下移除,在燒結過程中在把合金因脫脂造成的氧化物加以還原。但這樣的作法,對鈦合金等活性金屬是不可行的。

大多數聚合物加熱過程中分解形成揮發性分子如:甲烷/乙烷/丁烷/丙烷/一氧化碳/二氧化碳和水。分解的過程開始於啟始溫度~450°C附近到達最高峰,並完成於550°C左右。對於活潑金屬,如鈦,要故意讓短分子的分解轉移到更低的溫度下進行以避免碳污染(形成碳化鈦)。氣氛的作用是提供熱氣流流動以促進聚合物的分解。例如,氧氣/二氧化碳或水可以除去來自主幹聚合物分解後殘餘的碳,流動的氣氛可以清掃產品/防止高溫滲碳反應。不幸的是,在高溫脫碳下的氧化伴隨而來,所以氧化的氣氛限制使用在較低的溫度。

當聚合物的燒除開始加速,燻黑現象會發生並在生坯表面形成瑕疵。只有少數情況,缺陷是來自原料的組成成份本身。燻黑現象的出現是當生坯加熱速率太快,卻沒有足夠的氧化劑(氧氣或水)。聚合物形成石墨煙霧然後落在生坯表面和附近。更多的現像是與爐子的高負荷(產品放太多)/加熱速率過高/過低的氣氛流量/大型部件等有關。

最好的做法是當要去除主黏結劑時改用緩慢加熱的方式,尤其是在燒結週期的初期。流動的氣流可以消除燃燒出來的副產物,這意味著調節爐內氣流的負荷變化是重要的。典型的MIM黏結劑的去除經過試驗,發現可以找到最佳的聚合物萃取是由氫氣或氮氣/氫氣混合的氣氛來帶走。氫含量高,提高了甲烷的形成,這意味著更少的黏結劑碳殘留。事實上,最佳的方法是使用純氫或氫和水蒸氣200°C脫脂, 然後逐步升在高溫以接近純氮方式來燒結。經過證明這是難以管理的程式,所以作為默認的基本程式是以純氮來籠罩於整個燒結週期。

不當的排除黏結劑會造成瞬間氣爆,產品低強度,且含碳量高/起泡/性質變異或尺寸變化。大多數情況下,脫脂應該是緩慢加熱,氣氛中有更多的氧化劑,和更快的氣氛流動發生在產品表面。現的數值模擬燒結爐性能是可類比的,能記錄聚合物燒除過程的氣氛/幫助發現問題,但這些似乎在MIM近年來越來越不受重視。現代的解決方案依賴於燒結爐的閉環控制系統,偵測爐內的現狀和不斷調整氣流來改善黏結劑燒除的情形。

重要的冶金反應

鐵系金屬冶金的掌握度在傳統煉鋼業比MIM產業要更早更久,MIM產品的關鍵依賴控制氧化/還原和滲碳/脫碳是要領。以MIM製作汽車零部件更需要掌握熱處理用於提供性能上所需的硬度/耐磨性和強度。甚至在今天,所有的汽車都要考慮到推行燃油的節省,但是典型車輛的2/3結構和零件仍然是鋼材,但是MIM只佔有那些鋼材的一小部分。下面是一些重要的冶金反應,學習他們來鞏固碳的控制。

氧化與還原

對MIM製程中的鋼而言,熱化學反應是其碳控制的基礎,這占主導地位的反應即為:氧化/還原和滲碳/脫碳。此反應包含鐵(Fe)的反應依賴於氧和氧化物之間的平衡,如FeO,可以寫成如下式:

Fe (S, 固體) + ½ O2 (G, 氣態) ↔ FeO (S, 固態)

化學元素/化合物後的字體代表其狀態,即鐵(Fe)和氧化鐵(FeO)是固體, 氧氣(O2)是氣體,雙向的箭頭代表可逆的反應,往方程式的右邊走是代表氧化,左邊走代表還原。高濃度的氧氣導引鐵氧化發生,但高溫對高氧化的氧化鐵又造成氧化物分解成氧和純鐵,例如在真空中的燒結。就像一個遊樂場中的蹺蹺板,按下一側則另一側上升,增加氧氣則在鐵旁產生更多的氧化物。

如前所述,圖3繪製了氧分壓對應氧化還原,該圖顯示了氧化(氧加鐵變成氧化鐵)和還原(氧化鐵變成鐵和氧)的平衡氧分壓和溫度之間的對應。在一個典型的燒結溫度,大氣壓力需要小於10-13避免鐵與氧氣發生氧化反應,這在大多數的真空系統是可以實現的。另外,燒結氣氛中氧分壓如高於此氧化/還原線,氧化便會發生。注意更高的燒結溫度,還原是更容易的,特別是加入氫。同樣,在真空的緊湊型或石墨箱爐會由碳來控制還原的條件。氧化鐵被氫還原如下式:

FeO (S, 固態) + H2(G, 氣態) ↔ Fe (S, 固體) + H2O (G, 氣體)

氫的分壓比決定了反應是否生成水的發展,在燒結溫度接近1200°C時是還原氣氛,氫氣傾向與氧結合成水。如果鐵(Fe)是被與蒸汽(水蒸氣或水)存在一起加熱,而氧化鐵(FeO)和氫氣(H2)會形成。此外,如果鐵的氧化物和氫一起被加熱,此反應會生成鐵和水蒸氣。新鮮的氫持續供應會使總體的氧化物還原,意思是MIM零件中氧化物的氧會與氫結合成水蒸氣不斷的被沖走。

注意水蒸氣和氫氣含量出現在反應的兩側。這意味著反應的方向取決於水和氫的濃度比,一個參數可被量測──露點。露點告訴在何種溫度,水蒸氣會凝結在燒結氣氛中,是氣體水分含量的測定有效方式。一個7°C露點對應1vol%的水蒸氣可氧化大多數的金屬,而露點-42°C對應0.01vol%的水蒸氣,就可還原大多數金屬的還原。金/銀/銅和鎳都很容易被還原,而鈮/矽/鈦/釩氧化物的抗還原性相當好。和鐵的氧化物相比,鉻的氧化物(Cr2O3)更易還原。因此,大氣條件的在還原鐵時仍可氧化鉻。適當的燒結過程總希望在到達高溫以前還原所有的金屬氧化物。

燒結鐵合金的兩個有效可還原劑為一氧化碳(CO)和氫(H2)。一氧化碳對鐵的氧化/還原機制相似於氫對氧化鐵的氧化/還原反應:

FeO (S, 固態) + H2(G, 氣態) ↔ Fe (S, 固體) + H2O (G, 氣體)

FeO (S, 固態) + CO(G, 氣體) ↔ Fe (S, 固態)+ CO2 (G, 氣體)

在這種情況下,CO和CO2分壓比便很重要的。一邊二氧化碳的壓力大導致鐵氧化(反應化學式左邊的反應)和一氧化碳的壓力大導致鐵的還原,因為它推向正確的反應。再次強調,鐵還原燒結時,氣氛中的CO分壓是超過CO2分壓。

滲碳與脫碳

碳元素是鋼有效且必要的增強劑。精確的控制MIM燒結零件最終碳含量是要完全理解滲碳和脫碳的狀況,由於與碳/氫/氧三者之間的反應,可以藉由加或減特定氣氛來使基底的碳改變。重要的氣氛是一氧化碳/甲烷/二氧化碳三種氣氛。

第一個例子,鐵(Fe)和其碳化物-雪明碳(Fe3C)對照的一氧化碳(CO)或是甲烷(CH4)反應出現:

3 Fe (S, 固態) + 2 CO (G, 氣態) ↔ Fe3C (S, 固態) + CO2 (G, 氣態)

3 Fe (S, 固態) + CH4 (G, 氣態) ↔ Fe3C (S, 固態) + 2H2 (G, 氣態)

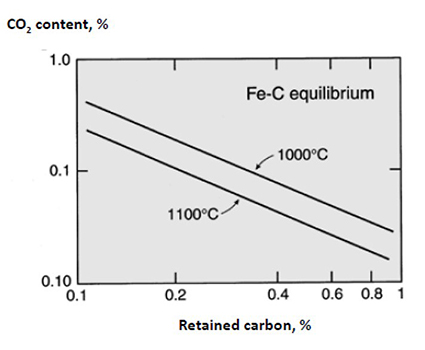

雖然在這裡顯示雪明碳Fe3C形成滲碳體,在碳的濃度低時它會溶解。這之間的關係如圖4,繪製了保持碳和二氧化碳含量在兩個溫度的條件,當殘餘碳含量有較高的要求時,二氧化碳就必須減少。另外,高二氧化碳含量驅使脫碳由於一氧化碳產生。在石墨加熱爐的真空燒結條件下結導致殘氧與石墨之間產生一氧化碳,由於有一氧化碳超過800°C使鐵還原。另一方面的反應,鐵的還原過程使氧化鉻不發生直到約1250°C。當MIM燒結工具鋼過程時,石墨加熱元件將提供了一個有用的滲碳環境。

除了石墨發熱元件(包含石墨箱體和石墨承燒板),碳還可以從分解的聚合物中或有意添加的石墨粉得到。粉末的來源包括石墨和雪明碳體(Fe3C),但從熱力學穩定的碳化物如碳化鉻來獲得碳的是禁忌的。雪明碳體的增加,在727到900°C間加溫,碳會溶解在鐵中(固溶)。考慮到此反應涉及雪明碳鐵相與水(蒸汽)在鋼中的燒結過程反應:

Fe3C (S, 固態) + H2O (G, 氣態) ↔ 3Fe (S, 固態) + CO (G, 氣態) + H2 (G, 氣態)

增加水(蒸汽)壓力的是一個手段,可以造成鋼脫碳,所以低水蒸氣的氣氛(乾燥或低露點)可以避免在燒結過程中脫碳。理論上,由於甲烷的產生,使用乾氫燒結過程的脫碳是可行的做法。然而,這是一個緩慢的反應往往被忽略。因此,以高純氫氣氛燒結對MIM鋼的含碳量保留一個最理想的選擇;氫將氧化物還原和並使碳保留。

在上述反應式中,FeO和Fe3C用來說明氧和大氣中碳-鐵反應的作用。實際上,氧和碳不形成化合物;相反的,氧和碳溶解在鋼參與這些反應。在1250°C相圖表明氧在鐵的溶解度極限是約0.2wt%,而碳在鐵的溶解度極限是1.5wt%。在這個溫度和濃度的FeO和Fe3C化合物會溶解到鐵中,然後只有在冷卻時才會析出。

反應的控制

MIM燒結鋼控制碳含量時我們看到的一些反應行為。考慮的五個主要的氣體種類包含CO/CO2/H2/H2O/CH4(即一氧化碳/二氧化碳/氫氣/甲烷/水蒸汽)。兩個關鍵的氣體反應如下:

CO2 (G, 氣態) + H2 (G, 氣態) ↔ CO (G, 氣態) + H2O(G, 氣態)

以及

CH4(G, 氣態)+ H2O (G, 氣態) ↔ CO (G, 氣態)+ 3H2 (G, 氣態)

碳的反應完全控制圍繞在測量和調節這些氣氛和物質,碳勢的定量測量是由這兩種氣體的比值可確定。

在MIM的鋼材燒結過程中,如果氧氣存在,那麼必須採用緊湊型(添加石墨於原料中)或氣氛摻雜的碳(甲烷)方能補償脫碳,最終期望獲得氧化物還原和控制碳含量的目標。鐵和鋼的重要分界取決於氧的原子分數(F0 = 氧原子的分數在氣氛中的總量)和碳的原子分數(FC =碳原子的分數在氣氛中的總量),碳氧佔有率顯示氧化還原的平衡。圖5是在不同溫度下的氣氛組合,水準軸是碳的原子分數(例如純甲烷CH4碳佔有20%,因為有五個原子中有一個碳),而垂直軸是氧的原子分數(水H2O,氧佔有33%,三個原子有一個氧原子)。注意到氮並不是這圖面裡的演員,但卻是不容忽視的角色,和氫一樣,其原子的量總是必須降低。每一溫度線顯示出氧化還原平的衡。還原氣氛處理是通過位於平衡線,對應的氧含量要低。

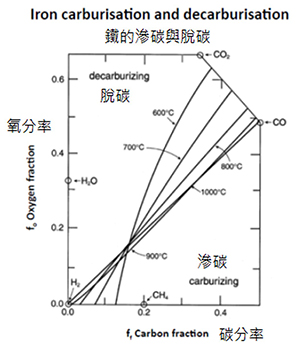

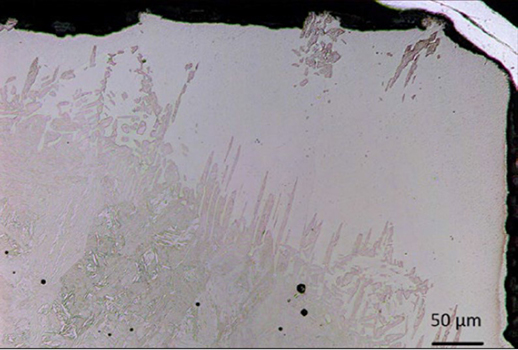

圖6使用相同於圖5的圖面,但改為標出滲碳和脫碳的溫度分佈。氮是不再此圖中的一個中性氣氛。氫會造成輕微的脫碳在較低溫度範圍,且脫碳的很緩慢,而在高溫下它對於碳是中性的氣氛,但是濕氫可脫碳,因為有水蒸氣的關係。此外,當溫度條件的改變,導致如在圖7的突顯問題。那照片是一個MIM槍械元件,在表面附近有脫碳現象,最可能是由於燒結氣氛含有水分造成。

現代已由儀錶協助對爐內氣氛品質的檢測和控制來調整爐的燒結氣氛條件,氧化物被還原而且避免脫碳或滲碳。自1991年起這些理念被引入,MIM工廠亦採電腦控制系統,初期較高的設備費用和無法接受令人接受的碳控制結果仍不理想。今天,電腦控制的燒結爐閉環回饋控制系統已可做到±0.05%的碳控制。

最終濃度

有幾個因素影響的產品最終碳含量。兩個主導因素可由MIM原料構成,即原料本身的氧/碳含量。在粉末碳損失由於氧化造成的偏移時,添加鐵碳化合物或石墨粉末是一種手段。用於加熱氣氛的主導因素,參考鐵的氧化還原和滲碳脫碳的溫度對照曲線圖,它可以定制所需的最終組成氣氛成分–希望可維持碳含量,且鐵可完全還原。在這方面,三種氣氛是最成功的應用在MIM工藝上:氫/氮氫混合氣/真空。

任何其他氣氛組合面臨的困難,結合電腦控制來調整燒結過程的氣氛以滿足最終碳含量控制。對於需要低碳含量時,脫碳是比滲碳更容易來達成性能控制;如果是要求中碳的水準,就必須正確的時時監控氣氛品質。最後,對高碳含量的要求時,碳應該被「綁入」一個穩定的碳化物(SiC/TiC/WC/Cr2C3等),以對抗脫碳發生。

數個可反應的氣氛(CO, CO2, H2, H2O和CH4)實際上涉及到三個元素(碳/氫/氧)和兩個獨立的氣相反應。最終,MIM零件碳控制必須跟蹤監測和幾個大氣成分的控制,以及起始粉末碳和氧含量。利用傳感器獲取資料並以演算法對爐內氣氛控制,精確的碳控制使MIM工藝可以進入汽車/手工具/軍火器及工業零件的大批量應用。

重要文獻

- C. Bain and H. W. Paxton, Alloying Elements in Steel, American Society for Metals, Metals Park, OH, 1966.

- R. Bankovic and R. M. German, Optimization of Debinding Cycles in Powder Injection Molding, Advances in Powder Metallurgy, vol. 3, Metal Powder Industries Federation, Princeton, NJ, 1990, pp. 223-232.

- S. Darken and R. N. Gurry, Physical Chemistry of Metals, McGraw-Hill, New York, NY, 1953.

- Ebenhoech and H. Wohlfromm, Control of Composition and Microstructure of Injection Molded Steel Parts Using Elemental Powders, Advances in Powder Metallurgy and Particulate Materials – 1995, Metal Powder Industries Federation, Princeton, NJ, 1995, pp. 6.95-6.102.

- Fagan (ed.), Vacuum Technology, Practical Heat Treating and Brazing, ASM International, Materials Park, OH, 1993.

- M. German, Sintering Theory and Practice, Wiley, New York, NY, 1996.

- M. German and A. Bose, Injection Molding of Metals and Ceramics, Metal Powder Industries Federation, Princeton, NJ, 1997.

- L. Ho and S. T. Lin, Debinding Variables Affecting the Residual Carbon Content of Injection Molded Fe-2 pct. Ni Steels, Metallurgical and Materials Transactions, 1995, vol. 26A, pp. 133-142. (台灣科技大學林舜天教授 S. T. Lin)

- Hryha, L. Nyborg, A. Malas, S. Wiberg, and S. Berg, Carbon Control in PM Sintering: Industrial Applications and Experience, Powder Metallurgy, 2013, vol. 56, pp. 5-10.

- Igarashi, M. Achikita, and S. Matsuda, Evolution of Gases and Sintering Behavior in Carbonyl Iron Powder for Metal Injection Molding, Powder Injection Molding Symposium 1992, P. H. Booker, J. Gaspervich and R. M. German (eds.), Metal Powder Industries Federation, Princeton, NJ, 1992, pp. 393-407.

- Kearns, K. Murray, and T. Tingskog, Effects of Particle Size and Alloy Chemistry on Processing and Properties of MIM Powders, Advances in Powder Metallurgy and Particulate Materials – 2009, Metal Powder Industries Federation, Princeton, NJ, 2009, pp. 4.1-4.8.

- Krug and S. Zachmann, Influence of Sintering Conditions and Furnace Technology on Chemical and Mechanical Properties of Injection Moulded 316L, Powder Injection Moulding International, 2009, vol. 3, no. 4, pp. 66-71.

- V M Kryachek, Injection Moulding (Review), Powder Metallurgy and Metal Ceramics, 2004, vol. 43, pp. 336-348.

- Lall, Principles and Applications of High Temperature Sintering, Reviews in Particulate Materials, 1993, vol. 1, pp. 75-107.

- Levenfeld, A Varez, and J. M. Torralba, A. Modified Injection Process of Metal Powders Using a Thermosetting Binder, Proceedings of the 2000 Powder Metallurgy World Congress, Part 1, K. Kosuge and H Nagai (eds.), Japan Society of Powder and Powder Metallurgy, Kyoto, Japan, 2000, pp. 274-277.

- Miura and T. Honda, Establishment of Metal Injection Molding (MIM) Process and Its Application, Journal of the Japan Society of Powder and Powder Metallurgy, 1996, vol. 43, pp. 829-839.

- Miura, T. Honda, K. F Hens, and R. M. German, High Performance 4600 Steels by Injection Molding, Powder Injection Molding Symposium 1992, P H Booker, J. Gaspervich and R. M. German (eds.), Metal Powder Industries Federation, Princeton, NJ, 1992, pp. 203-217.

- Quadbeck, B. Schreyer, A. Strauss, T. Weissgarber, and B. Kieback, In Situ Monitoring of Gas Atmospheres During Debinding and Sintering of PM Components, Proceedings PM 2010 World Congress, Florence Italy October 2010, European Powder Metallurgy Association, Shrewsbury, UK, on CD.

- Streicher and R. M. German, Process for Controlling Carbon Content of Injection Molding Steels During Debinding, U. S. Patent 5,334,341, issued 2 August 1994.

- W. Wu, K. S. Hwang, and K. H. Chuang, Improved Distribution of Nickel and Carbon in Sintered Steels through Addition of Chromium and Molybdenum, Powder Metallurgy, 2008, vol. 51, pp. 160-165.