■儀尊科技 / 胡積潤 技術經理

摘要

毛細管流變儀一般用於剪切速率範圍為10-2 1/s到10-6 1/s的黏度測試,可以用來表徵材料在加工過程中與溫度、壓力、時間以及形變範圍的相關性。隨著技術的發展,毛細管流變儀除了可以做常規的流變分析,也可以作為一個通用平臺,搭載不同測試功能的模塊。例如,表徵熔體彈性的口模脹大(Die Swell),黏度與壓力相關性以及壁滑移效應的反向壓力測試(Counter pressure),研究壓力、溫度、體積相關性的PVT測試單元,測定不同溫度、壓力下材料導熱係數的熱導率(Thermal conductivity)單元,研究熔體不穩定流動的鯊魚皮(Shark Skin)測試單元等。

高壓毛細管流變儀

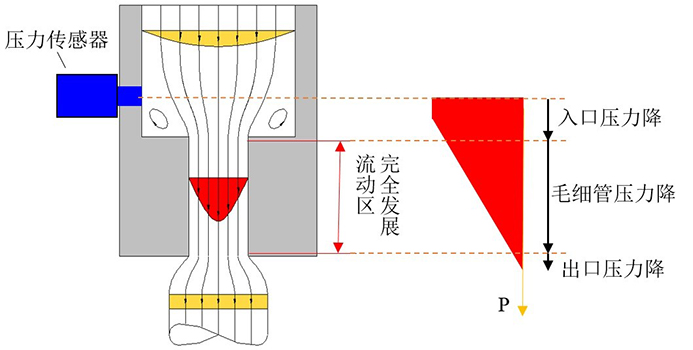

毛細管流變儀直接測得的黏度值,我們通常稱作「表觀黏度」。表觀黏度的產生,是基於一個理想的數學模型,簡單來說,就是將毛細管中流動的物料看作是牛頓流體,並將機械結構簡化後進行分析計算。而實際流體流動過程,要比假設的理想模型複雜的多,要得到更真實的黏度數據,就需要通過各種方法對表觀數據進行校正。比如,高分子流體往往是非牛頓流體,假塑性流體存在剪切變稀行為,因此需要非牛頓校正來修正剪切速率。此外,實際機械結構中,流體的壓力測量點,與分析模型中的完全發展流動區並不重合(如圖1所示),通過Bagley校正,可以計算出入口壓力降,並進行修正。有時,物料在毛細管管壁處的速度不是我們假設的那樣靜置不流動,為了得到更真實的黏度數據,就需要做Mooney校正。

在實際測試中,剪切速率的設置都是不連續的。在實際應用中,尤其是在模擬流動分析中,就需要用黏度的斜率作為剪切速率的函數來計算測量數據之間的點。因此,就有許多數學模型被創建出來,用於描述黏度和剪切速率之間的關係。比如,Carreau模型和Cross模型,可以很好的擬合測量數據,並可適當外推擬合得到測量範圍之外的數據。

口模脹大

為研究材料黏彈性對擠出吹塑過程的影響,可以在毛細管下方不同位置(可調節)安裝雷射系統,測量熔體的離模膨脹效應。流變曲線一致的兩種不同分子量分佈的材料,可能在口模脹大測試上表現出明顯的差異,因此口模脹大測試可以在一定程度上反應材料的分子量分佈。

反向壓力測試

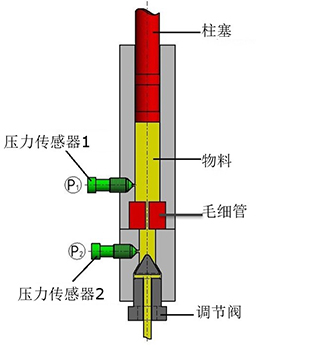

聚合物在加工機械的高壓處理下,壓力對黏度會產生不可忽略的影響。這種現象不能用以前簡單的測試方法來分析。因此,反向壓力測試膛被開發出來(圖2),用來確定模擬加工的數據,特別是高壓下的加工,例如熔體泵、射出成型、基礎成型等。也可以用來研究流動過程中的壁滑移行為。

熱導率測試

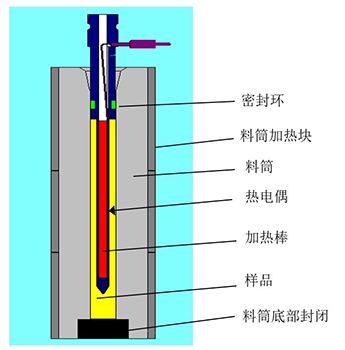

通過模流分析軟體,可以使射出成型或擠出成型的加工參數達到最優。為保證更準確地預測溫度級數,就需要對材料熱數據進行更精確的預測,熱導率是最重要的材料熱數據之一。因此,根據ASTM D5930標準,在毛細管流變儀的基礎上開發出熱導率測試功能。該設備可用於15mm或20mm料筒直徑的毛細管流變儀中,測量時封閉料筒底部,將熱導探頭深入裝有規定體積的測試材料中,樣品會在筒體和探頭之間形成環形間隙。探頭由一個帶有加熱棒的薄壁柱塞和位於中心的熱電偶組成,通過高精度電源產生定量的熱量,測量探頭中升高的溫度,然後根據升高的溫度和熱量計算熱導率。在探頭的上端有密封環,可在從室溫到400℃的範圍內測量壓達1600bar的材料熱導率。

PVT測試

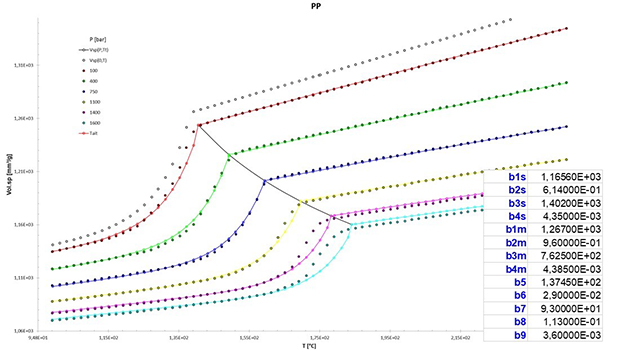

除上述測試功能外,根據ISO17744標準,毛細管流變儀還可以實現PVT測試功能。將毛細管流變儀下端封閉,在料筒裡加入一定質量的樣品,通過驅動柱塞來控制壓力,使用高精度位移傳感器記錄柱塞位置並計算出體積,並可以通過料筒外部的冷卻夾套實現線性降溫,以此得到聚合物在射出過程中壓力、溫度和體積之間的關係。最高降溫速率可達25K/min,最大壓力可以2500bar。為射出成型提供必不可少的模流分析測量數據(見圖4)。

鯊魚皮測試

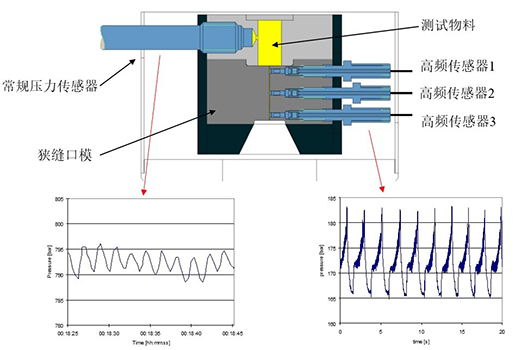

在聚合物加工過程中,物料的流動狀態受到諸多內部和外部影響因素,常出現流動不穩定的情形,使材料表面出現畸變,鯊魚皮畸變是最常見的畸變現象,這種現象的產生往往和高頻率的壓力波動相關聯。因此,在材料表面出現可見的畸變之前,可以通過檢測壓力的變化來進行識別。傳統的壓力傳感器由於響應速度慢,無法測出這種規律性的波動,必須使用高頻的壓力傳感器(如圖5所示)。

結論

隨著測試技術的發展,越來越多的測試功能,可以通過模塊化的方式集成到毛細管流變儀系統。這就使得我們可以更加經濟的從單一設備上獲得更多材料的立體信息。