■型創科技 / 羅子洪 技術總監 & 誠模精密 / 李海 模流分析高級工程師

前言

Moldex3D從2006年9月在華東區設立分公司至今已16年多,Moldex3D從最開始的2.5D薄殼技術到全3D的邊界層技術,品牌從無人知曉到業界知名品牌,模流的應用從最開始作秀接單,到現在的解決模具實際問題及模具設計品管和優化成型條件指導生產。

之前模流分析在業界被普遍認為不準,只能定向分析無法定量分析。早期很多模具廠都不具備模流分析能力,原因主要有兩個,一是模流分析貴,其次沒有發掘模流的價值,開模前都不做模流分析,依靠工程師的經驗開模,試模出現問題再進行修模改模,到現在大部分公司將模流分析列入標準作業流程和管控項目,模流分析結果不達標,不准開模,由之前經驗開模轉向科學數位化的開模。

Moldex3D在華東區應用的主要行業

華東區Moldex3D客戶主要從事的行業有3C電子、IC封裝、熱流道廠商、車燈、連接器、汽車零件、光學、醫療器材、化妝品、照明和材料設備廠商等。華東區的客戶主要購買Moldex3D高階模組,對分析精度要求高。如熱流道廠商購買Moldex3D主要應用於研發,通過Moldex3D分析熱平衡,評估加熱線圈的佈置、加熱線圈的功率及感測點的位置。熱流道在多模穴的情況下,如何做到熱平衡,保證每支澆口的出膠量相等,溫度和壓力平衡等。光學行業運用Moldex3D分析多模穴平衡、光彈條紋、殘留應力和幾何曲率等問題。

Moldex3D早期客戶主要是外資或是高端行業的大公司,這些公司有相對完整的評估體系,在評估過程中看到了Moldex3D的價值,並能將Moldex3D的價值發揮出來。隨著科技和社會的發展,越來越多的小企業也看到了Moldex3D的價值,認為一個合格的模具廠必須具備CAD、CAM和CAE的能力,上游企業也會要求下游模具廠具備相應的能力。

誠模應用Moldex3D

誠模始終致力於精密模具的研發製造,堅持以「用一流技術為世界一流客戶創造價值」為理念,前瞻性地引進開發基於rfid物聯網技術、大數據、雲計算、機器人等技術融合的智能化與自動化系統,率先實現了模具製造業的技術革命。目前公司擁有70多臺進口精密設備,40多位模具精英工程師及一批優秀的技術工人,開發產品涉及照明、家電、消費電子、汽車及醫療等領域。

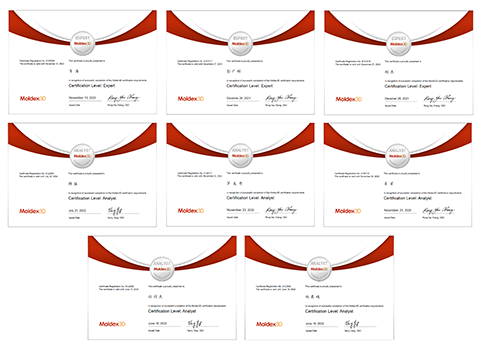

誠模在公司推行全員模流分析的政策,要求模具設計、成型工程人員必須具備模流能力,當公司技術人員都具備模流分析的能力的時候,公司的技術會提升一個檔次,模具設計在設計之初提前預測未來可能出現的問題,並在設計端提前解決。

誠模2018年導入Moldex3D以來,公司通過Moldex3D Analyst認證共20位技術人員(附錄1),其中有三位通過了Moldex3D Expert認證。

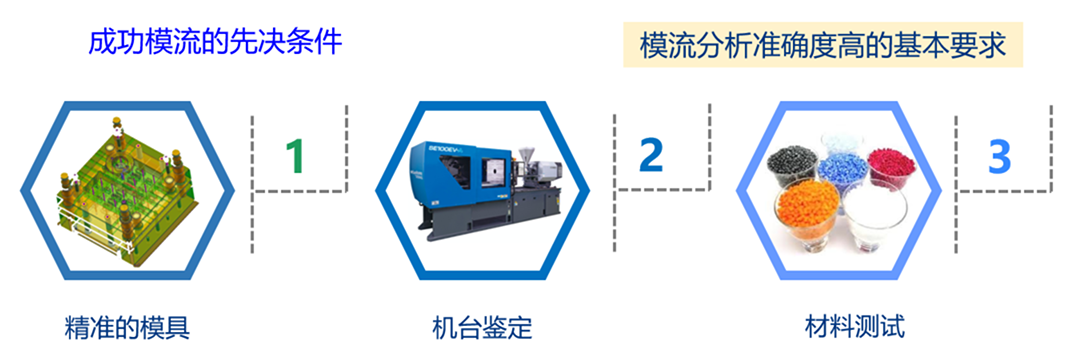

誠模對於模流分析準確度的追求

- 高精度的加工設備;

- 材料實驗室;

- 機臺鑒定;

- 工程師認證。

精準模具來源於高精密的加工設備和優良的模具設計,機臺鑒定不僅僅只鑒定機臺的性能,主要將理論的成型條件與實際成型條件相結合,並能相互轉換。材料的參數是影響分析結果的重要指標之一,誠模為了解決材料的準確性,花鉅資打造了材料實驗室。

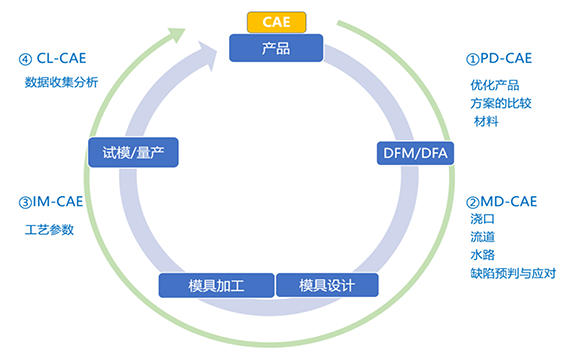

模流分析的閉環流程

- 產品設計階段的CAE;

- 模具設計階段的CAE;

- 試模階段的CAE;

- 量產階段的CAE。

模流仿真之CAE工藝參數輸出

在分析準確度的前提條件下,可將模流分析的工藝參數直接給到現場成型,案例類型為消費電子產品的AI筆,模具是1+1,材料是PC。目前遇到的挑戰在於產品是組裝件,對尺寸精度要求高,外觀無縫合線及凹痕。

- 現場試模不良狀況:澆口附近毛邊,中度縮水痕和5mm裝配縫隙。

- 使用CAE的工藝後:澆口附近無毛邊,輕微縮水痕和3mm裝配縫隙。

成功的關鍵因子

- 準確的輸入塑膠材料檔案、模型,以及一致性能的成型機輸出的工藝參數;

- 依據體積收縮調整保壓壓力,多段保壓,模溫差改善產品變形;

- Moldex3D模擬輔助產品和模具設計;

- 在Moldex3D模擬輔助射出成型生產。

模流仿真之CAE助力T零量產

產品是消費類的電子煙蓋,共64穴,PP材料,其它廠商有做16穴和32穴,成型週期分別是24秒和11.5秒,為了提高競爭力,誠模決定挑戰64穴並縮短成型週期,通過模流分析指導優化模具設計,採用異型水路和熱流道的方案,最佳化的水路設計是縮短成型週期的關鍵,在水路設計上Moldex3D起著關鍵性的作用。最終誠模在機械手臂輔助全自動生產下,成型週期只需5.8秒,並實現T零量產。

成功關鍵因子

- T零量產是一個系統工程,在產品設計、模具設計&加工、成型、自動化以及設備各階段都要最優,唯有通力合作,才能創造T零量產。

- Moldex3D模擬仿真指導產品設計、模具設計,包括流道、冷卻系統,以及成型參數等,包括優化成型週期都能起到輔助作用。