■ENGEL

前言

通過新工藝,ENGEL能夠在研磨碎料後直接將塑料廢料通過射出進行加工。由於省略了整個顆粒化處理的工藝步驟,這項創新顯著提高了塑料回收的成本效率。實現恆定的高質量產品的關鍵是塑料熔體的脫氣。在K 2022展會中,ENGEL第一次展示這項新的兩步法工藝,為此,物流用托輥裝載運輸車,也稱為多利托盤,在位於11展館與16展館之間的戶外展示區的「循環經濟論壇」上的ENGEL展臺被生產出來。

通常,收集消費後的以及工業上的塑料廢料是第一步,在對它們進行分類和清洗後,再進行混合、過濾和造粒,最後作為再生料被送入射出成型過程中,這意味著塑料必須熔化兩次。而對再生材料進行造粒是一個耗能的過程,通常還涉及物流費用。相比之下,ENGEL的兩步法工藝則完全取消了造粒過程,改善了CO2平衡並降低了回收成本。根據ENGEL的計算,生產產品所需的能耗降低了30%,通過這一創新,ENGEL為提高可持續性和塑料循環經濟的發展做出進一步貢獻。

新型脫氣單元提高產品質量

在兩步法工藝的開發中,一個開發重點是脫氣單元。脫氣是必要的,因為某些雜質可以通過熔體過濾器。其中包括殘留水分以及來自材料降解或印刷油墨殘留物的低分子量化合物。如果在熔體射出前沒有去除這些雜質,可能導致組件內部的孔隙和表面缺陷,從而降低組件的機械強度。

ENGEL開發的脫氣單元構成從塑化到射出螺杆的過渡,由一個傳遞頭組成,熔體通過該傳遞頭被擠壓。在此過程中,熔化材料的表面積增大,熔絲被剪斷。這樣,射出螺杆僅部分填充,使揮發性成分可以很容易地離開熔體。根據應用和預期的雜質,可以由真空泵產生的負壓提供支持。

模擬低分子量雜質

為了測試新型脫氣單元的性能並展示新的兩步法工藝的潛力,ENGEL使用三種不同的材料進行了廣泛的測試(圖1):

- 有針對性污染的PP新材料:首先將材料加工成板材並切碎用於試驗。碎片一方面在單階段工藝中不脫氣,另一方面在兩階段工藝中進行脫氣處理。

- 來自消費後薄膜的PP附聚物:這種材料也經過脫氣和不脫氣處理。研究了射出螺杆部分填充的影響以及負壓的影響。

- HDPE飲料封蓋的磨料:材料一方面在第二階段工藝中進行脫氣處理,另一方面以傳統方式使用帶有脫氣和熔體過濾器的獨立雙螺杆擠出機進行處理,在單階段工藝中沒包含進一步的脫氣。

通過兩種消費後組分,在射出中選擇了經常使用的原材料。來自HDPE封蓋的顆粒材料今天已經被用於生產托盤。ENGEL在這一領域看到了通過更高效的兩階段工藝取代傳統的多階段工藝的巨大潛力。薄膜附聚物已被證明是兩階段工藝的非常好的原材料。由於切碎的薄膜廢料不具有流動性,因此它被凝聚成塊進行處理。為此,不必將材料熔化,而是只需加熱和壓縮。

使用PP新材料是因為它可以用來很好地通過水模擬低分子量雜質。天然纖維被用作水的載體材料。結果表明,借助脫氣可以從熔體流中去除高達1.1%的殘留水分。

所有三個試驗系列都在奧地利St. Valentin的ENGEL技術中心進行(圖2)。除脫氣裝置外,所有試驗系列均使用市面常見的熔體過濾器。樣品的評估在奧地利Linz的CHASE能力中心進行。

磨料或附聚物實現高品質

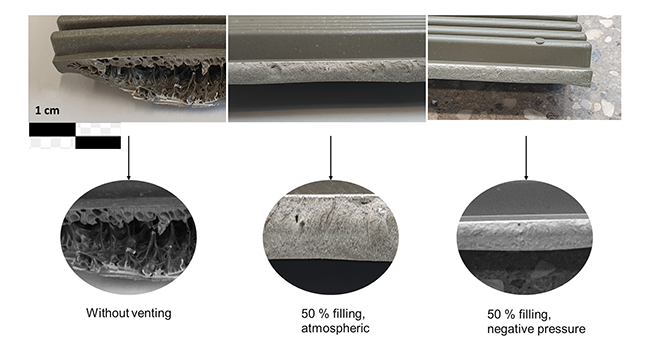

在沒有脫氣的情況下,使用所有三種材料生產的樣品部件都有非常大的孔隙。熔體的脫氣使組件質量有了顯著提高。

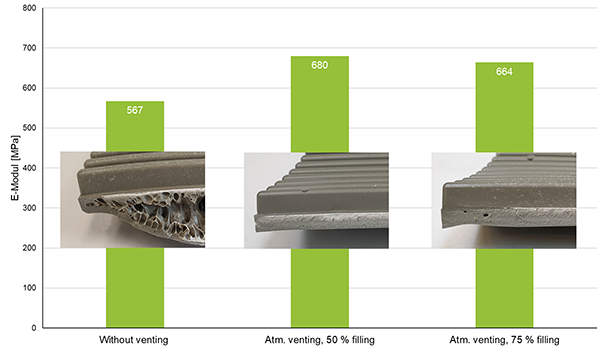

在此過程中發現,脫氣性能隨著熔體表面積的增加而提升。表面尺寸可以通過射出螺杆的部分填充程度來控制。如果螺杆填充量減少50%,即使在大氣壓下也不會形成孔隙。如果填充量減少25%,需要負壓防止形成孔隙(圖3)。這是在0.1 bar的絕對壓力下工作的。脫氣可產生更高的彈性模量,這可以通過使用厚度為2 mm的測試板進行射出試驗來證實。這意味著組件通過脫氣變得更堅硬(圖4)。

試驗表明,射出螺杆的轉速對脫氣性能影響不大。即使是污染嚴重的原材料,在兩階段工藝中也可以實現高轉速和較短的配料時間。

使用全部三種材料,在兩步法工藝中均獲得了恆定的高質量組件。與傳統的多階段回收工藝相比,在可實現的材料性能方面沒有缺點。可以認為,與獨立於射出加工過程的處理和粒化過程相比,實現了更好的原材料脫氣。

試驗證實,在新的兩步法工藝中,來自單一種類消費後收集的磨料和附聚物都可以以過程穩定的方式進行處理。廢棄原料片的形狀對產品質量沒有影響。唯一的條件是材料具有流動性。

作者

- Thomas Köpplmayr博士和Klaus Fellner博士是ENGEL AUSTRIA GmbH奧地利 Valentin基地塑化系統和回收部門的塑料工程師;

- Günther Klammer是 Valentin ENGEL塑化系統和回收部門副總裁;

- Ines Traxler是奧地利Linz的CHASE GmbH能力中心的科研員工。