■Moldex3D/ 林秀春 協理

【內容說明】

在射出成型中,會導致塑件收縮的問題成因非常多。在本次文章中,我們將針對那些影響塑件收縮的主要因素進行探討。

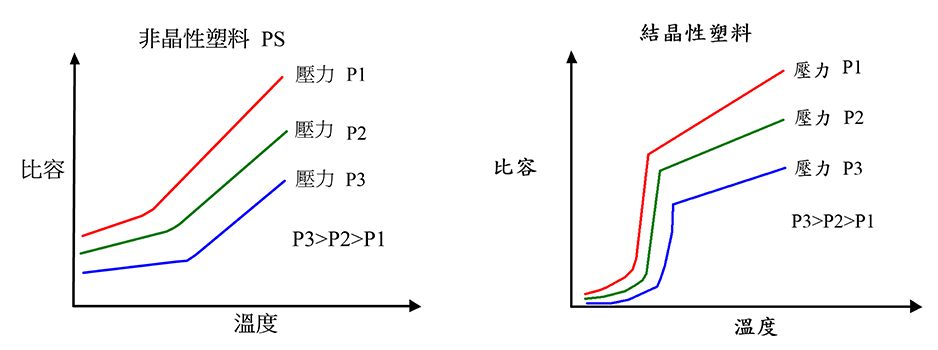

塑料選擇

不同的塑料性質如結晶性塑料與非晶性塑料。對於非晶性塑料減少其流動配向的因素;對於結晶性塑料減少結晶度及穩定結晶條件,均可以降低塑件收縮率。結晶性塑料結晶程度受冷卻速率(cooling rate)影響,冷卻速率越慢,越高比例的分子鏈可以排列成緊密的晶格(lattice)中,使結晶度提高,影響收縮性。因此,相對於非晶性塑料,結晶性或半結晶性(semi-crystalline)塑料的收縮行為受冷卻速率影響較大。另外,塑料是否含其它填充料(filler)等複合材料應用可減少收縮率。

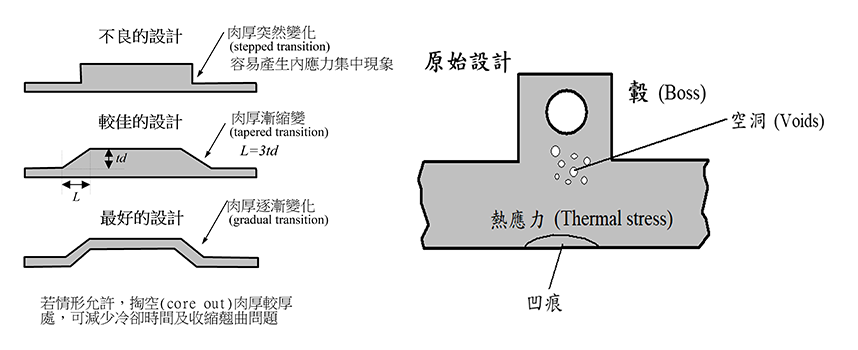

塑件設計方面

塑件尺寸、肉厚大小差異、結構如肋條或孔洞,肉厚較厚與結構複雜的區域,冷卻及保壓較為困難,所需冷卻時間較長,在脫模後仍保持局部高溫,持續冷卻。因此在局部肉厚較厚處,如肋(rib),容易有局部收縮不均造成翹曲發生。

模具設計與加工方面

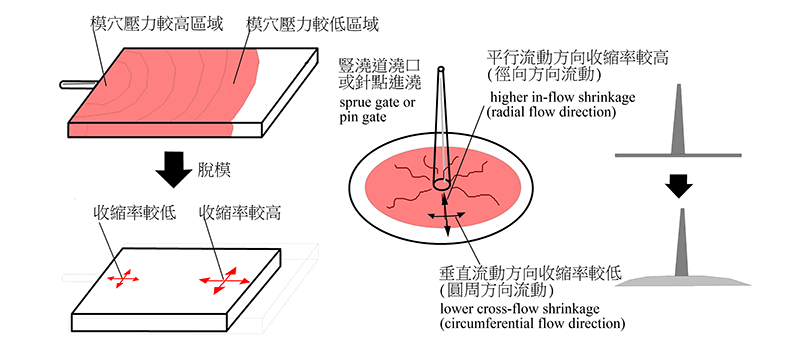

流道系統與澆口位置、澆口形式與尺寸大小,澆口截面越有利於流動及保壓補料,使塑件收縮率越低。在一般加工條件之下,澆口截面積越大,有利於傳遞壓力,使模穴內壓及封口壓力較高,延長澆口封口時間,提高補料量,降低塑件收縮率。因此將澆口截面積適當加大,有助於減少收縮。

流道系統(runner system)

流道截面越大越有利於流動及保壓補料,使塑件收縮率越低。但應考慮冷卻及廢料問題。流道不可太長太細,避免壓力損耗,確保適當的保壓能順利傳遞模穴內各區域,減少收縮不均勻的問題發生。

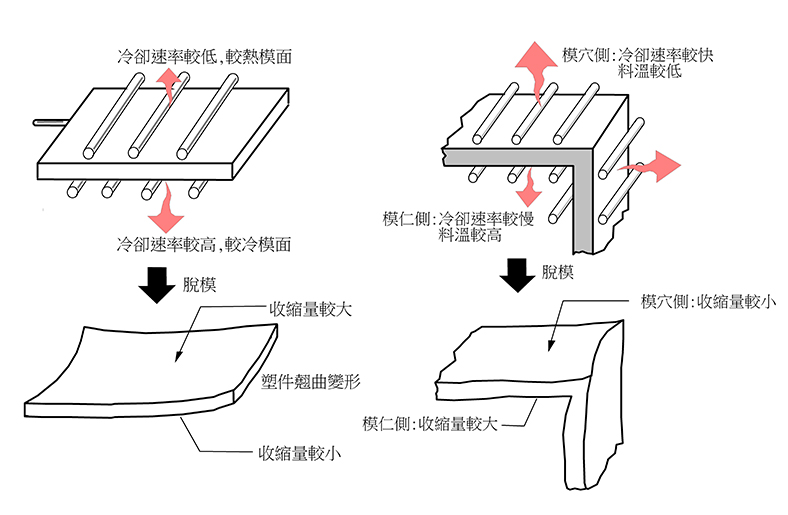

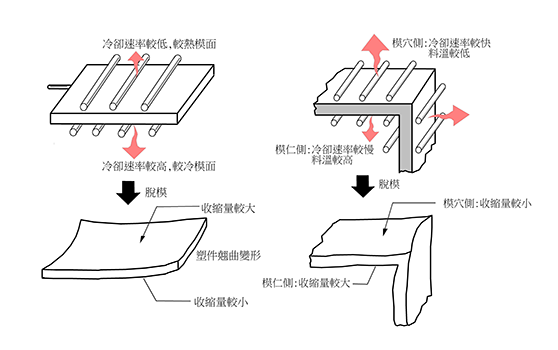

模具冷卻水管配置與冷卻時間

模具內冷卻不均造成塑件溫度差異會有不對稱熱收縮,相對使塑件翹曲變形。

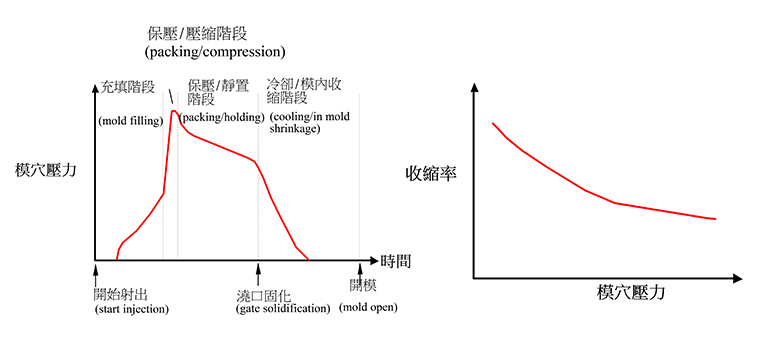

射出機臺加工條件設定

充填與保壓時間&充填與保壓壓力大小或分段設定。充填時間代表塑料在模穴內的流率快慢,壓力大小代表塑料在模穴內的傳遞阻力難易。保壓過程結束,澆口固化瞬間之模穴壓力稱之為封口壓力時間,因此以充填、保壓的條件設定都會影響塑件的不均勻體積收縮情況,造成塑件翹曲變形的主要因素。

結語

以上為射出成型常見塑件收縮的問題成因。這些成因有的跟材料性質有關,有的跟產品設計與模具設計有關,有的則與射出機臺成型條件設定有關,各自佔有相對的比率。目前這些問題的掌握大都可以藉助CAE電腦試模快速地尋求改善對策。以下簡單針對個別的問題提出可能成因與解決方向。

成型品品質的檢查步驟

- 先檢查外觀(短射、毛邊、結合線……);

- 再檢查尺寸(秤重法、平面投影、間隙規、3D量測……);

- 再檢查強度(落摔、撞擊……);

- 最後檢查其他組裝規格。

檢查造成成型品品質問題的步驟

- 材料有無問題?(對材料性質的解析、因應性質使用……)

- 模具有無問題?(加工精度、溫度的控制、澆口位置與尺寸……)

- 產品設計有無問題?(厚度設計、幾何結構……)

- 成型條件有無問題?(機臺性能掌握、射出的速度、壓力控制、時間等……)