■迪維歐科技&高分子大數據研究院

前言

新冠疫情及地緣政治因素造成全球產業供應鏈的重組,透過工業互聯加速企業對於數據價值的高度重視及各企業之間數據互聯互通的先進需求,以降低因無法面對面溝通而形成的商業障礙,暢通交流質量已經成為製造業未來發展的趨勢。

不過,數據訊息孤島所形成的煙囪式應用現狀,成為工業物聯網協議與供應鏈數據整合數據源之互聯互通的一大困境。在模具與射出成型的數據鏈路上,上下游企業之間通常存在多樣性應用系統互通,由於它們分別由各個企業的不同部門在不同時期,為滿足各種業務目的而建設,數據交互格式沒有統一標準及協議規範,相互之間沒有連通,形成多源異構的數據煙囪現象,從而衍生出企業在供應鏈管理上有不同的數據源,如何協同管理有效數據,並藉由數位轉型促進韌性供應鏈發展及數據智能化,成為行業發展之勢在必行且極富挑戰的目標。

「產業數據應用協議中台」的倡議與發明是一項非常有意義的任務,它可以幫助產業企業,諸如軟體服務、智能裝備商、第三方產業服務平臺等,在韌性供應鏈構建的過程當中,利用數據協議可以協助產業企業維護自身數據質量外,更可以驅動供應鏈高質量發展的方向,扮演極為重要的角色。

系統相互獨立,系統之間數據協同困難

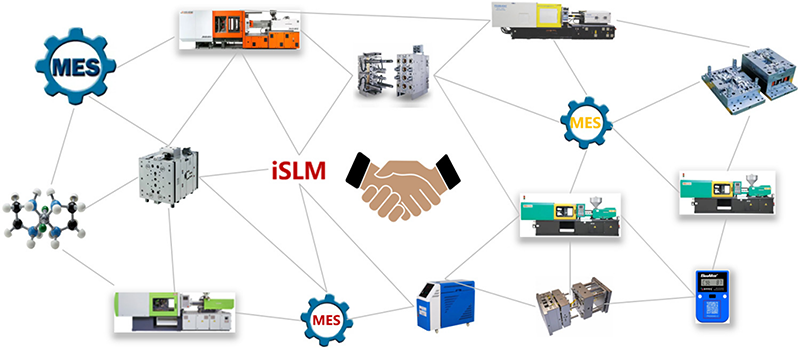

由於各個射出成型模具企業的業務側重點不同,企業建設時其軟、硬體系統品牌繁多,無法統一規範,經過多年的發展擴大以及工業4.0的必然趨勢,企業間想透過數據的互聯互通,以提高生產效率等各項需求因應而生。數據異源異構的原生性導致無統一標準,各別企業以自身的能力與力量在各系統間進行多次調整及開發,試圖打通系統之間的數據,成為企業發展工業互聯網價值的一大負擔,若在此薄弱的基礎下沒有「產業數據協議」的支持,急欲擴大至各供應鏈之間數據互聯互通更是企業一項不可能的挑戰,其成本極為龐大。

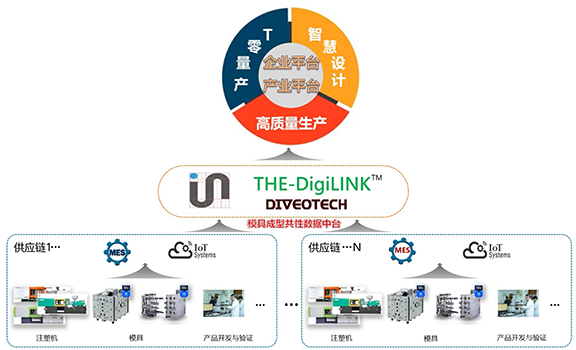

要打破企業間的數據煙囪現象,建立數據關聯,進而達到數據分析及挖掘,我們必須解決數據協作問題,將各個異質系統,乃至同質系統異質結構的數據聯繫起來,並在關聯後的巨量資料中,通過算法挖掘隱藏在其中的有效信息及資源,建立這個產業中台是一個最為快速、便捷與低成本的最有效方法。高分子大數據研究院委託上海迪維歐科技發展產業級別之模具成型數據應用中台-THE-DigiLINK™,可以與產業企業協同解決供應鏈數據互聯互通的便捷工具與方法。

與「數據夥伴」相互整合融合數據與智能協作是促進射出成型與模具關聯企業上下游之間數據互聯互通的第一步,它是非常重要的第一步。透過產業級別之數據中台「模具成型共性數據中台」統合各個軟、硬體系統服務商的有效數據,運用成熟且廣泛的訊息技術,包含區塊鏈、數據加密及物理隔絕等等,將系統之間的數據依序進行互聯互通,成為模具上下游企業間數據的有效關聯,產業企業利用這些數據信息提高生產效率與質量的過程中,同時可以提升供應鏈與客戶之間實時交流與溝通質量,數據協作無疑是企業強化供應鏈數據韌性能力的重要元素。數據有多少,我們就用多少;數據到哪裡,我們就可以到哪裡!

數據協同治理驅動韌性供應鏈發展

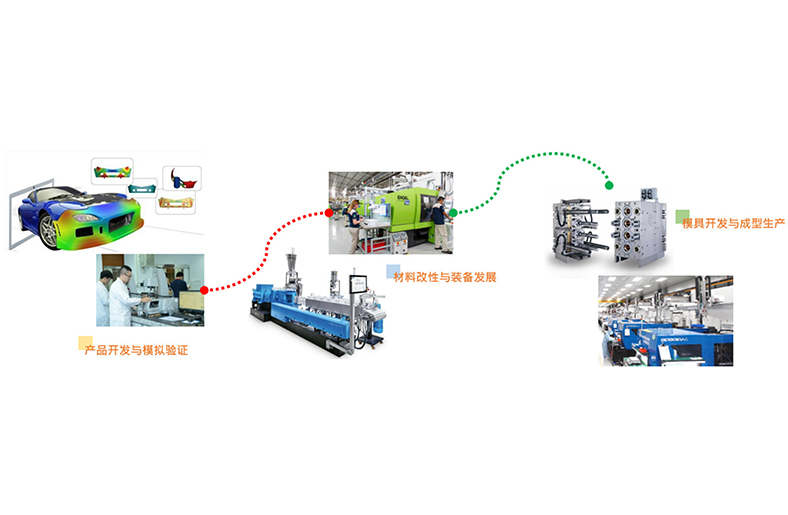

模具與成型全生命週期流程會產生大量工業數據且有其先後次序及關聯性,有經驗的人是明白這些數據的重要性,故如何善用這些數據所成形的行為及價值,成為企業數據化發展及韌性供應鏈管理的重要元素。

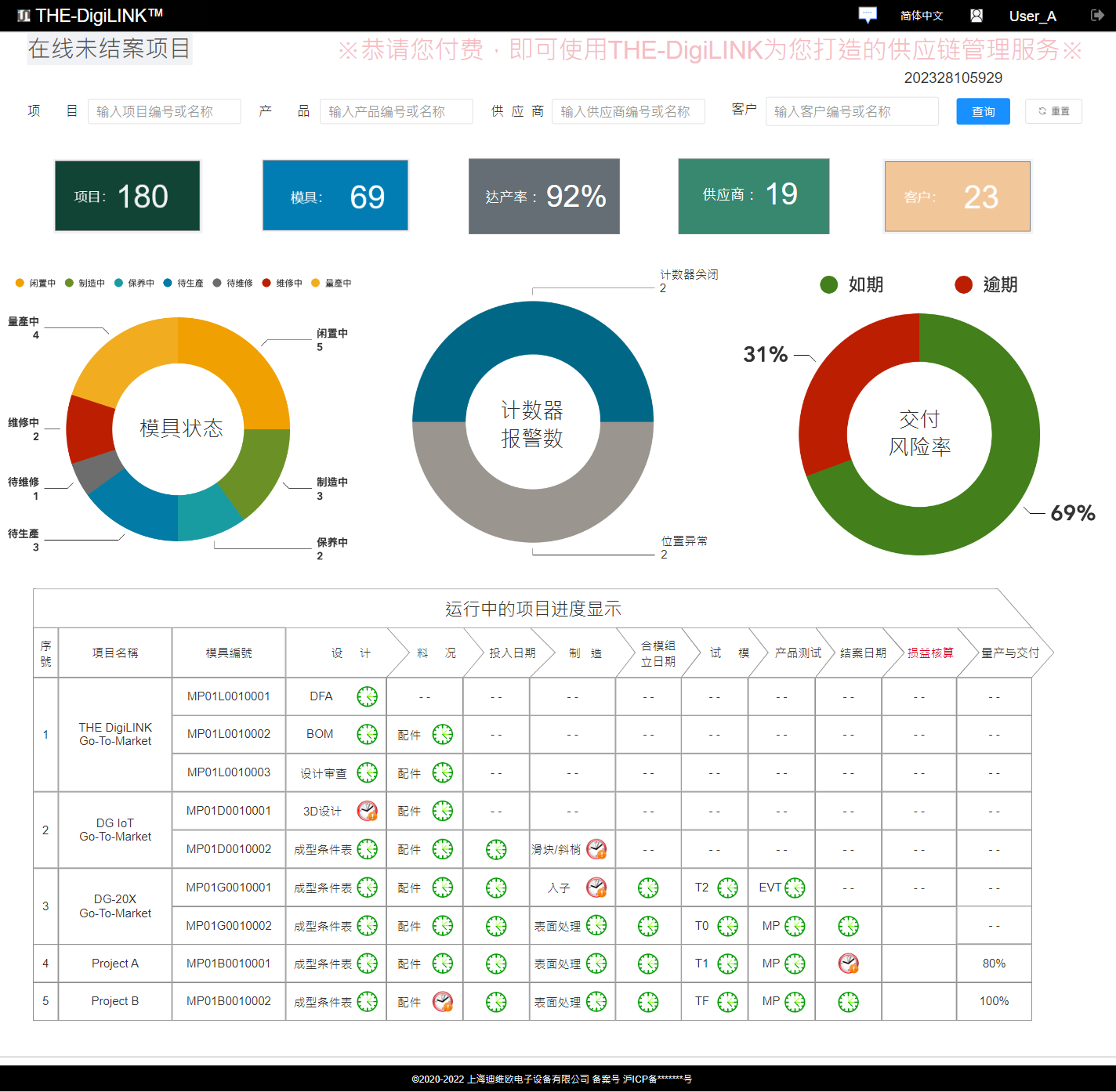

THE-DigiLINK™模具與成型共性中台數據為專門為高分子射出成型模具行業打造之產業數據服務中台,致力於為高分子射出成型與模具上下游企業提供有效的數據採集、存儲、治理、分析,形成智能應用之數據全生命週期管理方案,幫助高分子射出成型模具企業,有效利用大量工業數據,實現供應鏈數據驅動,進而提高企業管理、經營效益與對客戶的服務質量,實現工業4.0的最後一哩路,成為韌性供應鏈協同管理的最佳夥伴。

在整個生產生命週期中各階段的重要數據源,如iSLM平臺、MHC材料庫、材料量測實驗室、加上各供應鏈的模具設計系統、模流分析系統、模具智能製造系統、模具MES系統、成型機台射出工藝等等系統數據,通過THE-DigiLINK™共性數據協議內容與各數據服務商形成有機之智能互聯互通,經過嚴格的清洗篩選與加密,傳送至THE-DigiLINK™數據中台;同時亦可通過接入邊緣計算服務器(edge computer)或其他Smart-IoT裝置,如AIoM、DG-IoT等,可以實時採集如射出成型機、模溫機、熱流道,自動化周邊等設備之有效的生產數據至THE-DigiLINK™數據中台,THE-DigiLINK™數據中台與邊緣服務器協同作業進行例如「變量比對」及「自動巡檢」等應用小程序,大量減輕人員作業壓力及企業損失。

射出行業供應鏈內所有企業都可以通過THE-DigiLINK™共性數據協議,實現企業與企業、不同品牌系統之間的數據互聯互通,降低企業各系統之間的數據煙囪現象,破除數據壁壘。傳統上,一個企業要與另一個企業之間數據互通,彼此都需要再次開發,若要再與另一個企業之間數據互通,彼此之間又必須再進行另外一次的二次開發,依次類推,不論對大企業或小企業而言,其效率極低,開發成本高。THE-DigiLINK™共性數據協議可以協助企業解決諸多系統開發者在應用協議專業上的困擾,協同共贏是未來製造業發展的唯一道路。

完整生產生命週期各企業,導入THE-DigiLINK™共性數據協議後的基本應用場景如下:

- 承包方(乙方)透過THE-DigiLINK™共性數據協議上傳自己的生產進度、模具、成型機數據等供發包方(甲方)企業查詢;

- 各方均可透過THE-DigiLINK™中台彙集的產品、模具、成型機、CAE、試模、量產等數據,快速找到自己想要生產的產品、模具信息;

- 透過企業間既往量產的數據、模具規格、成型機規格等數據,在系統與系統互協穿梭,例如THE-DigiLINK™與iSLM相互穿梭等智能互聯互通,可以減少同質性產品的模流分析、材料送測、試模次數等環節的時間和成本,提高試模成功率,達到T零量產、高質量生產的目標;

- 產品發包方(甲方)則可以通過THE-DigiLINK™數據中台,掌握到自已產品在各個承包方(乙方)企業內的實時生產進度、異常情況、供應商總數、模具總數、模具台帳及位置、成型機台數、生產等信息,讓發包方(甲方)企業對自己的產品生產情況,瞭如指掌。

系統安全、數據上鏈

THE-DigiLINK™數據中台融合各應用系統以利各數據源之整合,助力於敏捷的供應鏈管理及高品質生產,進而使得各企業用戶在變動市場,打通消費端需求與製造端生產數據,提供「不斷鏈」的韌性能力,降低庫存與提高質量管控力,此外THE-DigiLINK™數據中台具有對數據的安全保護功能,對傳輸的數據可進行區塊鏈上鏈,同時對已上鏈的數據可進行驗證數據是否被修改及溯源,防止數據被竄改,建立供應鏈(甲方、乙方、第三方)各方彼此之間絕對的信任關係。