■恒申安科羅工程塑料

前言

從創新材料、成型技術、設計製造出發,安科羅在電動汽車輕量化發展之路上不斷探索。在上一期的雜誌中,我們討論了可持續性原材料在電動汽車的輕量化中發揮的作用,並與大家分享了安科羅獲得的可持續認證及應用案例。

本期將從成型技術出發,進一步探索電動汽車可持續性輕量化之路。輕量化材料的成型方式除了傳統的射出、吹塑、擠出之外,還包括了水輔成型、氣輔成型、PST等離子鍍膜、積層製造等。

水輔成型工藝

借助水輔成型工藝,越來越多複雜的金屬零件能夠被替換成塑料,協助主機廠完成減重降本的目標。

水輔成型工藝的8大優點(如圖1)

- 成型週期顯著降低;

- 鎖模力降低;

- 節省材料;

- 比強度增加;

- 更低且一致的收縮性;

- 更低的內應力和變形;

- 實現更長流經的零件;

- 增加零件設計的可能性。

除了帶來性能上的優勢之外,設備能源消耗的降低以及材料的節省無疑為環保減碳做出了貢獻,同時水輔成型中的水路可以循環使用,是一種具有可持續性的成型工藝。

市場與應用

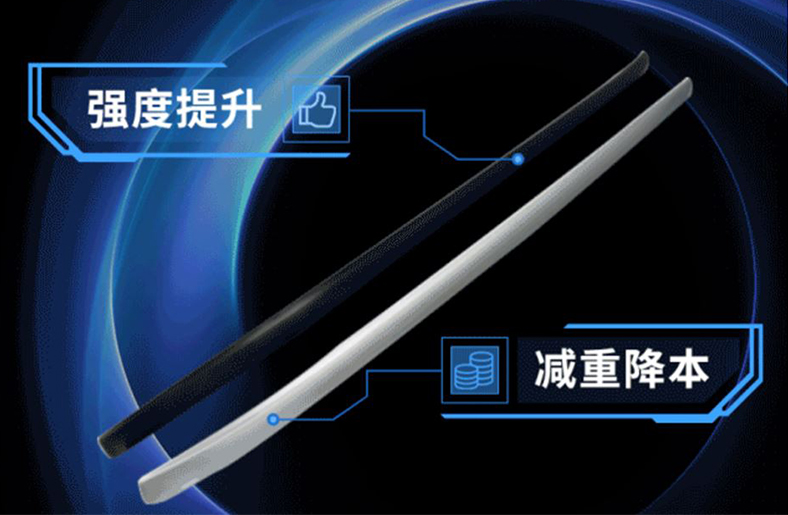

汽車承載式行李架往往由鋁合金材料製成,面臨重量大、成本高、需要防鏽工序的問題。

去年安科羅協助客戶完成了全球首款水輔成型塑料承載式行李架的量產,很大程度上解決傳統材料及工藝的問題。行李架的重量從2.8kg減少到2.1kg,降低了25%,而最高承載強度提升了37%,成本也更具優勢。

此外,在其他行業應用當中也可以看到水輔成型技術的身影。

結語

下期內容將迎來本系列的最後一篇,從設計製造的角度探討電動汽車可持續性輕量化之路。