■廣西安全工程職業技術學院 / 吳桂勇

前言

數位設計與智能製造技術是當前網路技術、電腦技術、製造技術等多種先進技術融合下的產物,是中國當前製造行業中發展的必然方向。就當前中國製造行業的實際情況而言,模具製造往往要充分融入數位化設計與智能製造技術,不斷結合當前日新月異發展的高新技術,實現數位化模具設計與智能製造系統平臺的打造,改變傳統設計方法帶來的弊端問題,使得中國射出模具設計與製造能夠朝著高效、集成的方向發展,進一步推動模具設計製造行業的進步與創新。

射出模具數位化設計與智能製造技術概述

在中國製造行業高速發展過程中,射出模具數位化設計與智能製造逐漸成為當前製造行業中的主流,被現階段世界各個發達國家所推廣。近年來,中國模具製造行業積極推動射出模具數位化與智能找技術,能夠有效地滿足模具製造行業的發展需求,是保證模具製造行業朝著智能化、數位化轉型的關鍵。此外,模具數位化設計與智能製造技術,主要包括智能產線與數位化技術,針對模具設計的相關要求完成設計與製造,其中主要內容包含結合模具實際要求提供設計方案、利用3D可視化技術進行模具設計、在仿真技術下進行製造流程設計,在這些流程都完成後,通過虛擬化技術進行模具前期配置、模具零件製造、模具整體成型以及模具質量檢測,並通過數控機床與智能化技術進行智能生產,隨即對模具進行製造過程中的程序化設計與加工工作。在當前新時期背景下,通過大數據分析、雲計算以及人工智能為代表的智能化技術得到了高速發展和進步,使得中國射出模具設計與製造行業看見了發展方向。因此,智能製造應充分汲取傳統製造技術中的優勢,並與高速發展的科學技術加以融合,使射出模具的設計與製造變得越來越智能。

射出模具數位化設計

手錶零部件製造對模具的精度要求十分高,然而現階段中國的模具設計方式依然呈現傳統落後的情況,很多企業所使用的技術只是單純的二維繪圖技術以及3D/CAD等系統,然而這些系統技術其數位化的水平略低,並不能滿足人們的正常需求。所以,本文將結合射出模具中手錶殼體模型進行數位化的設計與智能製造為例,切實實現射出模具設計與製造呈現出數位化與智能化,為中國模具製造行業發展提供保障。

型腔佈局設計

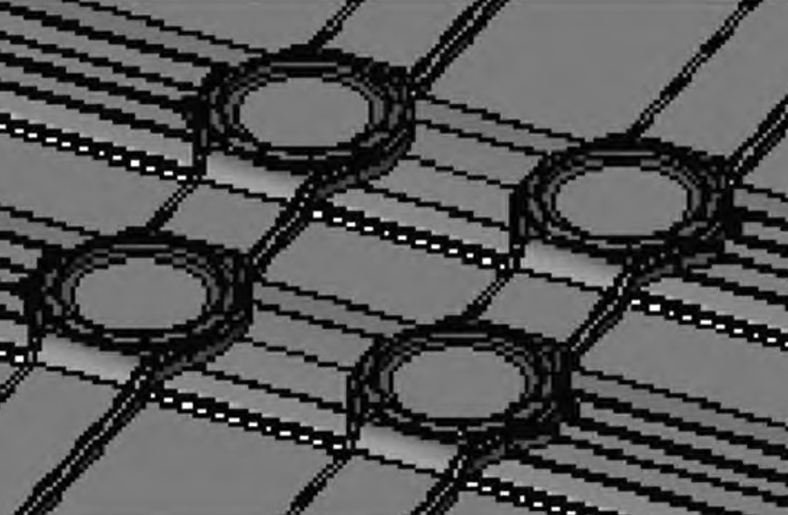

圖1為結合CAD技術系統所設計出的手錶殼體塑件模型,其尺寸為39mm×33.9mm×7.6mm。由於在進行手錶塑件模型設計過程中,其自身尺寸並不大,為保證生產效率的提升,往往所採用的使用一出四分中佈局,防止因為穩產過大等問題導致模具出現變形、飛邊等情況。除此之外,在模型的兩側設置了兩個裝配錶鏈的裝配旋孔,因此,在設計時應充分思考側向抽芯機構,並在還有思考模具的整體佈局設計。

在模具整體情況分析過後,可以結合CAD技術將塑件放置在坐標軸中,創建包容框來確定模具的整體大小,並在後續的操作過程中用其來切割分模面的輪廓,並依照線架來修改模具的排位。在模具排位修改過程中,不光要充分思考型腔的整體強度,還應該考慮到封膠的問題。若是型腔之間的距離過於小,那麼將會造成飛邊;若是太大,那麼將會使得模具的整體結構過大而浪費鋼材。因此,當型腔深度小於等於30mm時,那麼型腔間的距離通常取15~20mm,在本文設計中,型腔的取值為17mm,如圖2。

成型零件設計

- 分模設計

在手錶成型零件設計過程中,分模面的設計通常與塑件的尺寸、質量、飛邊大小、脫模以及成本等方面息息相關。結合當前塑件的實際結構,為能方便加工成型另加並簡化模具的整體結構,可以利用對稱面為分型面,在脫模後塑件將被留存於動模中,結合系統中的斷開功能將模型分割為四個獨立的分模面。在創建外分模面前,應單獨創建一個分模面的零件,將外部分模面放置在新創建的零件中,如此才能夠將四個獨自的分模面加以合併、裁剪等操作。結合系統中的創建功能,創建出一個名為「分模面零件」的文件,並將其放在裝配坐標系中。通過組合曲線的方式將型芯上的分斷面輪廓加以組合。在本射出手錶殼體模具中往往分模面的創建是複雜的,應進行分階段處理,最終結果如文章首圖。

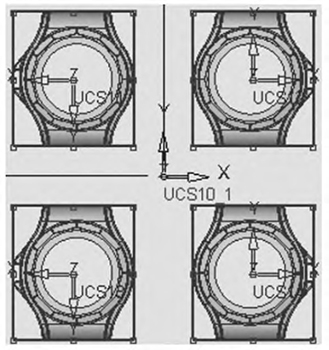

- 型芯與型腔零件的設計

在型芯與型腔零件設計過程中,通常需要激活系統中的動模功能,並將新建立的文件放置在裝配坐標系中。而成型的零件主要所採用的便是嵌入式的結構,選擇模具設計中的切除當前功能,在提示中選擇出型芯,對型芯位置中的四個零件表面進行分隔,並將其作為分隔面,最終切除型芯零件,結合相同的方法,製作出型腔的零件。

模具結構設計

- 側抽芯機構設計

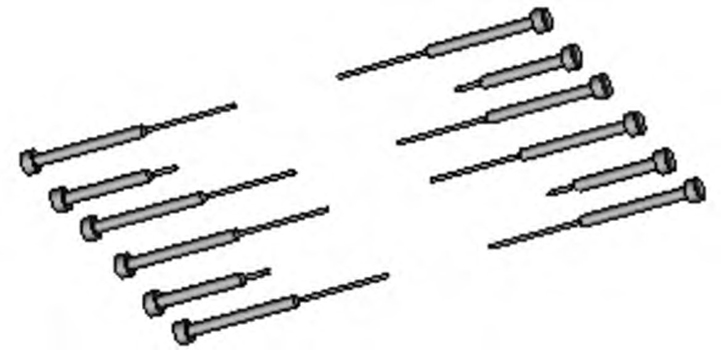

在本模具中,每個零件都有3個側抽芯,而每側便有兩個零件,那麼,一側便有6 個側抽芯。因為側抽芯作為手錶時間調節的重要工作,其零件小、尺寸相同,往往可以通過一個滑塊機構來實現設計。在滑塊類型選擇過程中,應選擇與之相合適的滑塊,確保能夠符合側抽芯機構的整體裝配要求。其中主要包括滑塊的尺寸不得阻礙回位銷的安置,斜導柱的長度應與側滑的長短相吻合,尤其抽芯距,應為孔深並加上2mm的距離。因為側抽芯的尺寸特別小,還容易出現變形的問題,因此,應利用階梯結構的方式來提高側抽芯的整體強度,並且要充分保證側抽芯的推出插入動作足夠均勻可靠,可以進行單個側抽芯的設計創建,隨即用鏡像法進行複製便得到想要數量且大小一致的側抽芯,如圖3。

- 澆築系統設計

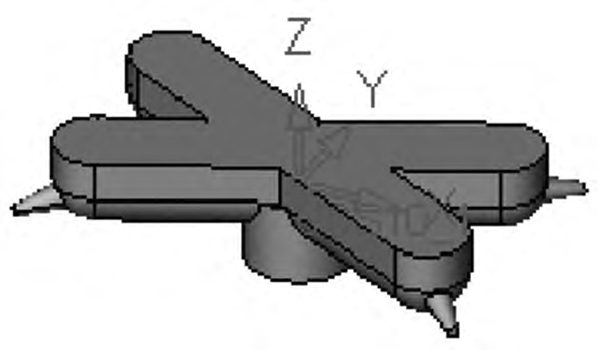

進行建築系統設計時,通常要充分思考塑件的整體功能以及外觀的特殊要求。對於澆口位置來講,其設計應保證在射出後其成品能夠與流道互相分離,並且不影響產品的整體美觀性,與此同時,應充分考慮澆築系統的排氣,防止因積氣情況造成產品質量的下降。在進行射出過程中,如果模具自身的排氣效果有偏差,模具內部其他將會對溶體產生一定的壓力作用,大大阻礙了溶體的快速成型,甚至會出現滲漏並造成塑件表面出現氣孔、裂紋等問題。因為,在此案例中,手錶的殼體所採的對稱面為分模面,型腔的排氣工作往往能夠在分模面的作用下加以實現。手錶殼體外表面的質量是較高的,所以,在樹精外表面並不適合直接進行澆口的設計。在本模具中,主要所使用的方式為潛伏式澆口進料方式,與此同時,應將澆口位置設置於殼體錶鏈安裝位置的頂點位置上,此澆注方案具備成型能力好、澆口易去除等優點。在流道位置,主要所採用的是半圓截面流道、X形佈局,這種佈局方式能夠最大程度上彌補部分工藝上的缺陷與不足之處,如流道過長、流動阻力過大、注射溫度和壓力降低較大等。

由上述可知,應先進行定板系統的激活工作,在設計工具中選擇增加模具組件,並依照標準件庫中的數據進行篩選,篩選出規格為“Z51/18×76/3.5/40”的澆口套加以設計,並使其被拖拽到模板中,通過分模面的功能將其裁剪成所需要的裝配尺寸。

除此之外,選擇設計工具中的澆築系統,在型芯中進行分流道中心線的草稿繪製,此中心線應穿過坐標系“X、Y”軸的中心原點。隨即從此系統中進行半圓流道截面的選擇工作,將該流道設置為6mm,並逐漸完成澆口、冷料穴的設計(如圖4)。

頂出系統設計

因為在該手錶零件設計過程中,其內部是具備通孔的,因此,在塑件收縮過程中,應在此位置上出現包緊力的產生。由於在手錶外殼上因遵循美觀性的原則,因此便不能夠在表面上出現痕跡,不得使用頂杆點出零件,應結合推塊推出。主要設計流程為,激活系統中的頂出功能,加載出推塊零件,並按照相關步驟完成操作,得出最後的結果,此外,再結合標準件庫進行手錶彈簧、拉杆的添加。

射出模具智能製造

大數據分析及智能產線測試

射出模具數位化技術和智慧生產技術中的大數據分析與調試,一般是指企業通過大數據分析,完成對生產的智慧調節。EDM信息識別管理系統、工業機器人、數控銑床管理系統等,完成模具安裝的關鍵參數設置操作,並結合併網調試系統,完成數據調試操作。通過大數據分析調試,就需要在已實現生產線的智能調整平臺上,根據自動設備中對應的人工位置,校正相應示值數據,完成整個生產過程的自動操作,從而實現產生自動化調整。

胎具成型零部件生產及模具組裝

推進到產品模具成形零部件機械加工和整體模型組裝的過程時,各裝置都可通過FRID系統在生產自動化設計時,根據需要增加對模腔CDM的充放電加工程度,使整體模型機械加工的過程更快捷,設計結果更加準確。同時,據快換模型圖和模型的結構圖,系統能完成自主落實模型零部件的組裝工作,對有關工藝參數加以科學調試,確保頂針表面的準確工藝動作。

脫模與修模

所有的產品保壓操作完成後,澆注中心溫度在此時將不斷降低,並降至溫度臨界點附近。當模件仍處於冷卻階段,沒到開模時間,操作控制員對射出機做出一次定距頂出的操作,並同時帶動兩根膠口,針箍朝料筒方向移動。不過,動作範圍不能太大,要限制在1mm範圍以內。動作兩次後,就會恢復正常。此時,所有普通頂針在限位杆和射出機合模力的作用下,不會出現任何位移或運動情況,而兩個膠口頂針完成所有動作指令後,模具內部的側澆口就會被切斷。等產品冷卻,過程結束後,技術操作人員就可依射出模具的三板模落實開模動作。此時,射出機受到的開模力會將束口流道處的流道凝料給拉斷,在拉料銷作用下,流道凝料會有部分留在脫料板上,另一部分則流進模具型腔內。此時,技術操作人員繼續執行開模動作,脫料板會受限位拉杆的拉力反拉力的影響,致使脫料板與定做板間的分型面打開,以保證流道內的凝料可以從拉料殼中完全脫出。此時,技術操作人員還需要採用塑料成型工藝和實際操作,對塑料製件的質量進行科學評價,而已完成的裝配模,可以快速更換,在射出機模架上,保證射出成型操作效率更高。

結語

想深入地研究射出模具的數位化設計方案與射出智能製造設計技術,則需在人們能全面理解其技術內涵、意義的前提下,深入分析探討其中包含的各種模型方案、優化設計技術和製造技術,並密切關注參與其中包含的模具大數據的分析與調試、模具零件的加工、模具的裝配、試模和修模工作,從而通過對其整個技術工作流程進行全面的分析,推動和利用現代射出模具的數位化優化設計和智能製造技術,不斷推動、促進中國模具製造業技術能夠得到進一步發展。

參考文獻

[1].趙亮亮, 楊運澤. 注塑模具數字化設計與智能製造技術研究[J].輕紡工業與技術,2020,49(11):122-123.

[2].薛子闖, 王海瑞. 基於CAD/CAM 技術的旋鈕外殼注塑模具設計與製造[J]. 科技與創新,2020,000(19):59-61.

[3].數字化設計+ 金屬3D 打印打破傳統注塑模具生產難題[J]. 現代製造,2020,000(08):38.

[4].鄭立爽, 陳芳, 王惠芳. 注塑模具數字化設計與智能製造技術[J].智庫時代,2019,000(29):236-237.

[5].馬飛, 任平英, 鄭武強. 基於CAD/CAE/CAM 的模具數字化設計與製造技術[J]. 內燃機與配件,2019,000(04):248-249.

[6].張志鵬. 基於逆向工程的精密注塑模具型腔質量數字化檢測技術應用研究[J]. 內燃機與配件,2018,000(18):113-114.

[7].林明山,林娜. 基於Cimatron E 的手錶殼體數字化注塑模具設計[J]. 塑料科技,2014,42(10):97-101.

[8].范鈞,王雷剛. 基於逆向工程的注塑模具數字化快速開發精度分析[J]. 製造業自動化,2014,36(17):99-103.