■耀德講堂 / 趙育德 講師

前言

在1997-1999於台北工專材料資源科五專部(現為台北科技大學)首次碰到恩師 邱耀弘 博士(以下稱邱博),就注定了我與MIM結下不解之緣,在退伍後幸運的考入台灣工業技術學院(現為台灣科技大學)高分子學系就讀並順利取得到碩士文憑,並在2010年在邱博的帶領下,我們從台北飛到杭州機場,旋即由當時公司(寧波成銘電子)接駁到寧波的北崙出口加工區,開啟了我的人生命運(MIM)的第一站,轉眼可數至今已經13年。

記得當時MIM工藝仍舊採用美/日的蠟基系統為主的喂料技術,在業務上初步接觸的手機雙雄是大家耳熟能詳的芬蘭諾基亞(NOKIA)和美國摩托羅拉(MOTOROLA),都已經開始使用MIM件,因此我開始學習到如何和電子產品機構料的工程師溝通產品製造的問題。一直到了2012年成銘的MIM工廠搬遷南下到東莞長安(東莞成銘電子),目的是承接智慧型手機大廠的訂單,雙雄已經變成加拿大黑莓(BLACK BERRY)機以及首次將成銘電子納入AVL的美國蘋果公司(APPLE Inc.),它們大量採用MIM製品作為智能手機的關鍵機構零組件。其實,早在我出生之前十年(1972年),MIM工藝便已經在美國申請了發明專利,申請者是美國Parmar Tech.公司(目前該公司仍存在),該發明講述以MIM工藝製作鈮合金作為火箭推進器的後燃氣噴嘴,由於材料耐高溫、質地硬且難以成型,以MIM工藝成功的完成大量製造的任務,在2011年起由於手機與智能手機的剛需,MIM工藝才在誕生至少近40年才得以出頭天。

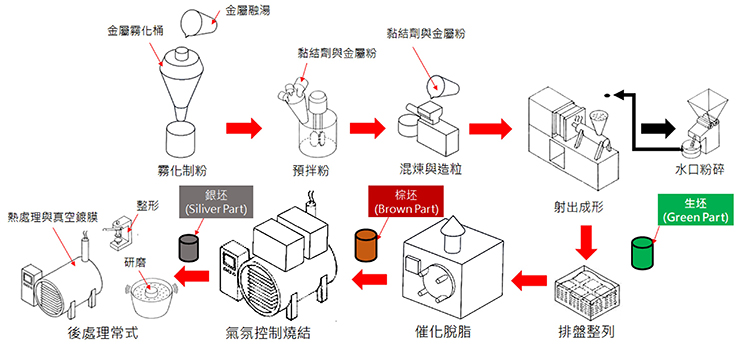

目前在網上已經有大量的資料說明MIM工藝的程序,不過我認為邱博修改的歐洲EPMA的流程圖更為清楚和傳神,如圖1所示。

其中,主力成型設備是ACMT協會和ASM雜誌經常提及的射出成型機(射出機、注塑機或稱啤機,早年廣東白話的稱呼)。雖然射出成型是在1945年二戰之後才開始大量的流行,但因為塑膠原料的進度使射出技術也日新月異的推進,而金屬射出成型自然是藉由射出技術所擴展的,因此了解金屬粉末、高分子聚合物的性質就變得非常重要,正好我在學生生涯的學習都派上用場。

兩個靈魂──喂料與模具

MIM最重要的兩個靈魂在於喂料與模具,而靈魂的連接器就是射出成型機,這是近五年與邱博到處當顧問服務客戶所得到的重要說法,如下說明。

喂料(Feedstock)

喂料是由金屬粉末(固體顆粒)與黏結劑(高分子聚合物),這是MIM工藝採用和塑膠射出工藝一樣的方式,利用砲筒的加熱以溫度改變高分子聚合物的相由固轉液的特性,且此時液相的黏結劑有足夠的黏度能夠攜帶金屬粉末固體均勻的流動並填充到模具的模穴中,來獲得設計過形狀的生坯,最終通過脫脂和燒結獲得金屬的零件。因此,金屬粉末的粒度分布、形狀和面貌與黏結劑成分的比例設計有絕對的關係。

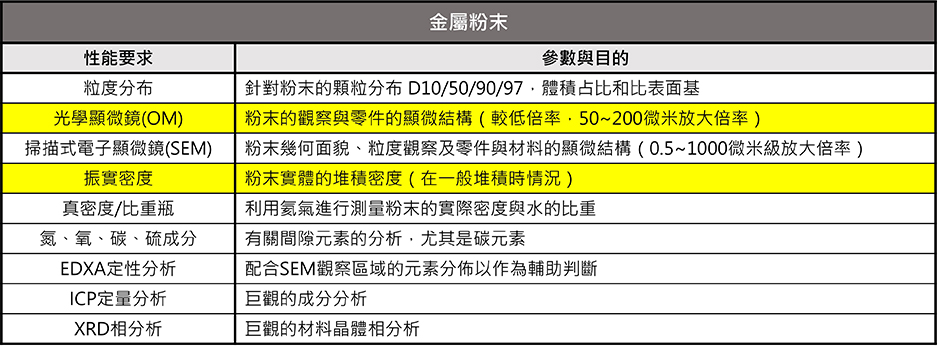

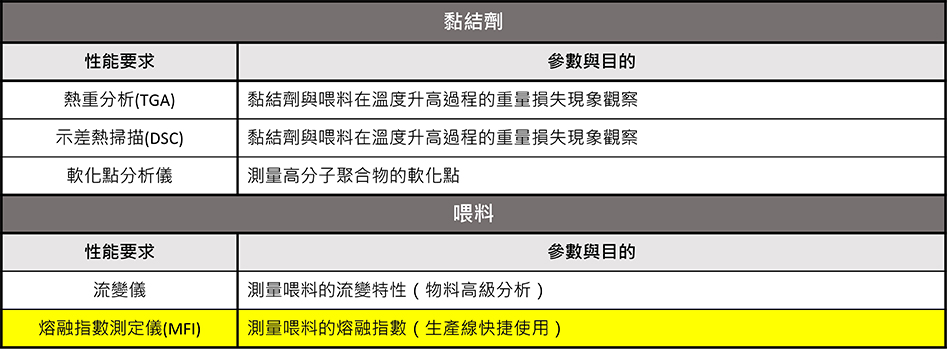

表1與表2顯示MIM的金屬粉末、黏結劑與喂料組成應該注意的參數和判斷機制,以確保獲得最終產品的品質控制。由於一般的MIM工廠不一定有這麼多的精密儀器,最好在採購物料時能夠要求供應商提供必要且即時性的報告(切勿使用過時的報告,批量間的差異會導致製程控制的不定性),並且自己廠內至少要有幾樣檢測儀器,才能確保MIM喂料的品質。

其中,熔融指數測定儀(Molting Flow Index meter)是一種很有效可以測量喂料(不論是新、舊或是多次射出的殘料)的有效工具,可以幫助我們把現有喂料的特性給檢驗出來。如圖2所表示,每個溫度點取三次平均值。

許多工程師會覺得這個測試很麻煩,因為21.6Kg的配重舉上舉下令人疲憊,等待喂料升溫又很久,重點在於觀察與判斷的能力缺乏,射出的師傅往往以為塑膠材料的溫度越高、流動性越好,忽略了MFI測試已經告訴我們喂料的甜區溫度(Sweet Zone Temperature),過高溫且射速高導致生坯的壓力殘留高、射出噴流和粉膠分離(黑痕、黑線)。這是幾年下來發現MIM工廠不重視喂料檢驗品質的數據,一旦射出的生坯有缺陷,往後的程序是無法挽回前面所犯的錯誤,燒結後的零件自然出現許多問題。

模具(Tooling, Mold)

另一個靈魂則在於模具,更精確來說,是整套模具的溫度控制,模具的內腔與機構受到原始客戶設計圖的限制,很多地方都有無可避免的缺陷,因此在模具設計的時候一定要能夠注意到排氣與水路的排佈,在ACMT理事長 蔡銘宏 先生的課程提到模具有命運風水之說,即產品的厚度(模具的命)、模內結構的排佈與進膠點位置(模具的運),再加上排氣(模具的風)及水路設計(模具的水),特別是MIM喂料在多種高分子聚合物與潤滑劑等的混合物中是含有大量的金屬粉末(體積佔比>50%以上),MIM產品往往又設計出不等肉厚的特徵甚至是非常厚(>傳統塑膠厚度1.5mm),模具的溫度平衡與控制就不是容易的事情。

因此,MIM生坯要能射出得好,恐怕模具的排氣和水路需要下功夫,模溫機甚至不會僅有一部(在過去的經驗是以多部模溫機來協助粉膠分離的消除),請讀者注意,MIM喂料和高分子聚合物比較起來,含有金屬粉末導熱快,因此冷卻快會導致喂料快速硬化,自然就無法好好的填充,因此如何控制模具中喂料的溫度,水路設計便非常重要。

第三個靈魂──短射觀察

注意,所有射出成型的短射觀察不是以百分比,而是要以幾何斷面的形狀來進行射出短射,根據短射的結果才能調整多段射出的參數設定包含射出速度、計量位置,如圖3在耀德的客戶端配合課程的訓練進行短射,尤其是針對產品具有變化很大的截面,一定要進行短射分析,並且觀察粉膠分離出現的位置在哪?氣泡與內部缺陷出現的位置?工程師要注意觀察並切開生坯分析。

MIM工廠位置

有趣的是在疫情肆虐的這三年中,兩岸20大工廠也悄悄的發生一些變化,排名差異不大但每家公司有計畫性的擴編到不同城市,台資廠也投資大陸第二工廠,主要是客戶的要求必須多地投產,以降低成本並符合及時交貨的條件,因此珠三角和長三角都向外延伸,包含福建的廈門、湖南長沙和安徽的滁州,都是為了將來更大的投入而準備。請見表3所述。

產品應用

金屬粉末射出成型的應用開始有了重大的變更,今年邱博在ASM雜誌所推出一系列的MIM新產品文章,都已經充分的說明電子3C產業不景氣的狀態下,MIM產業自尋出路並斬獲不少好訂單,包含如下:

- 筆記本電腦轉軸開始變化到摺疊屏智能手機轉軸;

- 縫紉機配件大量改用MIM工藝,棄用傳統沖壓與精密鑄造、壓鑄工藝;

- 廣東省陽江市的菜刀與指甲刀出貨量驚人;

- 3C 產品的EMS場使用MIM治具與夾具,第三世界用起MIM醫療器械與工具;

- 高端品牌包與皮具使用MIM製作精品扣件與標牌(圖4);

- 美國高爾夫球桿頭配件也開始用MIM工藝製作(圖4);

- 小模數小齒輪開始利用MIM工藝。

小結

金屬粉末射出成型最少改變了我個人,把我再推向另一個需要粉末成型技術的技術──金屬積層製造,然而我所擁有的知識卻都是來自MIM,各位讀者一定仔細理解粉末技術的重要性,這是恩師邱博在2010年領我進到粉末技術世界一再叮嚀我並要求我的事情,沒想到在2019年開始當顧問進行巡迴授課時,我也開始和各公司的夥伴們說起和邱博同樣的話。學海無垠、唯勤是岸,正如我最喜歡從事的工作──金屬粉末射出成型工藝教學,早出、晚歸並與各位同在生產線上、混料機、射出機、脫脂爐和燒結爐的旁邊,感受MIM給我生命的力量。