■耀德講堂 / 趙育德 講師

金屬積層製造(Metal Additive Manufacturing, MAM)在中國大陸又稱為金屬增材製造。

前言

更有趣的人生緣分仍舊持續著,2019年就在與邱博合作輔導廈門通達精密進入APPLE的MIM供應鏈的同時,邱博嚴肅地要求我回到母校──台灣科技大學攻讀博士班,於是在通過面試後開始當大齡學生,而邱博當年念書的幾位教授都還在任,並且成為鄭正元教授的博士班研究生(邱博當年也曾受過他的指導),藉由我在MIM近十年的經驗,開始了金屬積層製造工藝的學習。重新當學生有點辛苦,但是卻體會到當年學士與碩士學程的缺乏認真的態度,加上每位指導教授都曾經是邱博當年就讀時的原班人馬,這輩子讀書最認真的時候便是從2019年至今,辛苦但值得,因為我所接觸的技術是未來50年有可能替代傳統金屬加工的先進技術。

金屬積層製造發展其實比較晚,在紙張疊層、光敏樹脂和塑膠原料之後,甚至都比陶瓷材料要晚,人類老祖宗很早就會以磚頭蓋房子、泥塑陶瓷餐具,但真正的起源應是在1960年代美國的等高線地圖使用紙張堆疊已經開始看到採用二維圖形堆疊的概念,然後在1981年,日本名古屋市工業研究所的小玉秀男先生發明了兩種利用光硬化聚合物的積層製造三維塑膠模型的方法,其紫外線照射面積由掩模圖形或掃描光纖發射機控制,這是名義上第一步3D列印設備,但當時尚未提出積層製造一詞。之後在1984年,美國三維系統公司的查克·赫爾(Chuck Hull)發明了立體光刻,用紫外雷射固化高分子光聚合物,將原材料層疊起來,他稱這一程式可以「通過建立列印目標物體每部分之間的聯絡來列印三維物體」,但該程式已由小玉秀男先生發明在先,不過查克先生的貢獻是設計了STL(立體光刻)檔案格式,該檔案格式被廣泛應用於現代3D列印軟體和電子切片與填充,即便到了今天也還是很實用。

以3D列印(大陸稱為打印)這個術語最早是指使用標準的傳統噴墨列印機噴頭的流程,到現在為止,大部分3D列印機,特別是3D列印愛好者使用的和針對消費者設計的3D列印機,使用的大都是採用材料熔融擠出建模法(MEX,這名詞比FDM更高階,主要FDM是美國公司的商業名詞已經被登記,ASTM F42在1990年重新定義Material Extrusion, MEX為標準)。

針對金屬熔融或燒結法(例如選擇性雷射燒結SLS、直接金屬雷射燒結DLSS和雷射選區熔融法SLM等)的積層製造法,只是在20世紀80年代和90年代通常採用不同的名稱。儘管大量自動化技術當時已經被運用到幾乎所有金屬加工產品都需要經過減法精修的工藝(包含澆鑄、衝壓、焊接、機械加工等),作業程序中以電腦數值控制技術(CNC)的應用,可以只用一把工具/刀具或一個噴頭就可以完成把原材料或是生坯做到成品全過程的想法,這還是只能讓大多數人聯想到金屬切削(減法加工而不是積層加工)的過程,例如數控銑削、數控放電加工和其他工藝程序。因此積層製造的出現是以粉末的燒結來挑戰這些傳統減法加工。更有趣的,粉末製程的概念卻是老祖宗的智慧──「聚沙成塔」,不同的是由傳統液相變成固相,改變成由固相(粉末)變成液相(熔融或燒結)再固化。

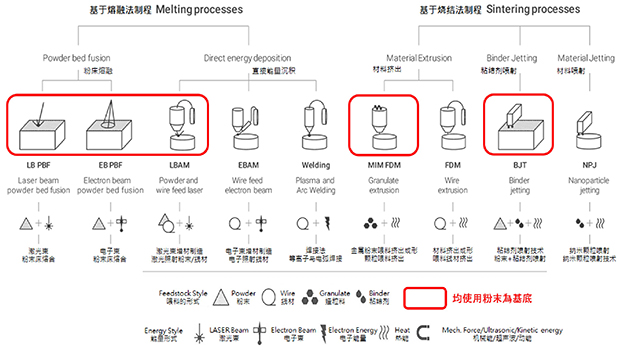

技術分野

最終於這幾年如圖1歸納出兩大金屬積層製造的主要方式,在固化積層製造後的粉末坯體上來區分,以基於熔融法和基於燒結法兩大類型,在原有七大分類中,熔融法包含粉床熔熔(PBF)和直接能量沉積(DED);燒結法則包含材料擠出(MEX)、黏結劑噴射(BJT)與材料噴射(MJT)三類。

兩個靈魂──能量源與原料形狀

MAM也有最重要的兩個靈魂,就是在於能量源與原料形狀,而靈魂的連接器就是積層製造用的列印設備,這是我在學校四年攻讀博士學程所得到的重要說法,如下說明。

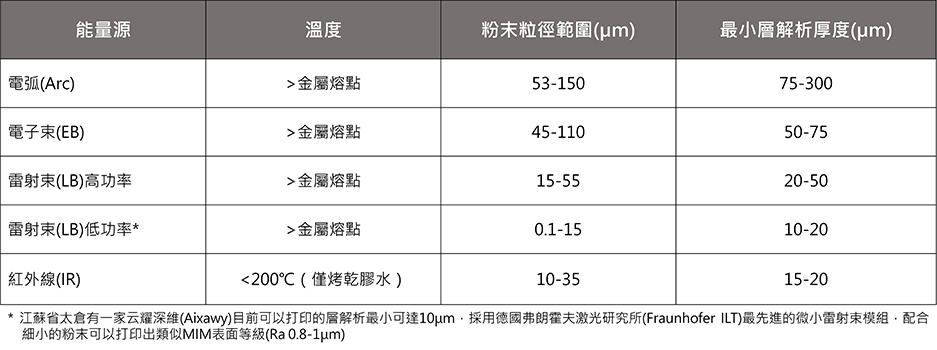

能量源

在MAM工藝能量源包含兩種,第一種是定義形貌並兼具固化材料,這樣的加工效率會比較低,但是其好處是積層製造程序一結束後可立即取出產品,在圖1中的熔融法便是如此,此種能量源包含雷射、電子束、電弧等,都是屬於高能量能夠直接把金屬熔化成熔池,控制熔池的大小、溫度以及行進的速度,將原料給熔融後形成焊接的概念,最後冷卻後可以得到固化的邊界和實體,逐道逐層的完成3D列印的結果使積層製造完成。不過可想而知,能量源要兼具定義形貌與固化材料的加工效率不可能過快,也避免使用過高的能量,因此根據不同層解析度和表面粗糙度的設計,原料粉末或是絲條必須控制其外徑大小,以確保能量源可以同時完成定義形貌和固化材料的工序。這樣的做法適合單一次打印一個零件,且由於高能量因此每一次只打一個零件,很少堆疊在一起以防止散熱不良造成產品的扭曲。

第二種能量源是把定義形貌和固化材料分開,因此可以利用較為低功率的能量源先第一步的進行產品形狀的定義,然後當定義形狀整體生坯完成,再一次性的把打印的生坯轉移到無差別的高溫能量源進行產品固化獲得最終產品,這便是圖1的燒結法的積層製造,低溫成型、高溫固化,這樣的加工效率很高,由於熱量較低使產品生坯不變形,可以進行疊層生產,原料可以選擇較細緻的粉末來提高表面粗糙度以及減低層狀分界的尺寸,精度高並且可以量產化的製作零件。表1用來比較兩種能量源的加工特性與其應用場景。

更新的技術推進在台灣科技大學機械工程技術系我所就讀的光電實驗室,鄭正元教授正帶領團隊進行金屬積層製造邁向高速3D列印的研究,由鄭教授推廣的低溫定義產品型貌、高溫無差別固化的最終方案,使用較低功率的雷射陣列將會提供給高速打印的能量源,這也會促進金屬積層製造的產品量產數量上的快速提升。

原料形狀

在前面第1篇邱博寫的金屬粉末原料和表1內所示的都提到,關於粉末成型最重要的關鍵是粉體的參數,尤其是比較新進的研究發現很有趣的事情。目前金屬積層製造主力還是以粉床雷射束融合或是粉床黏結劑噴射為主,以金屬絲材和MIM喂料絲基本上因表面粗糙且層解析度高大而逐漸淡出市場,畢竟金屬零件要求是精細且具有較高的強度,同時對於積層製造後的產品要求密度高、內部甚至研磨表面(鏡面模具零件)不能有孔洞,因此衍生了一個有趣的課題,什麼是最好的粉末形狀?

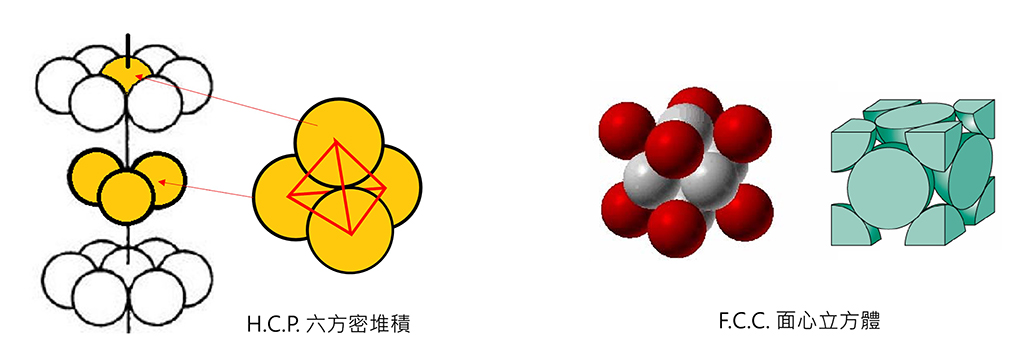

從粉末科學中的數學推論似乎可以判斷,等徑球體的堆積最高堆積密度僅為74.1%(有25.9%的孔隙),如圖2中的面心立方(Face Center Cubic, FCC)或是六方密(Hexagonal Close Packed, HCP),那很多人都說只要進行粉末級配把小顆粒塞進球體的間隙不就好了?可是經過計算,要塞入圓球間隙中的粉末如果也是圓球,那麼大小球體比例是差距很大,這樣在實際製粉的過程是難以調配出來的。

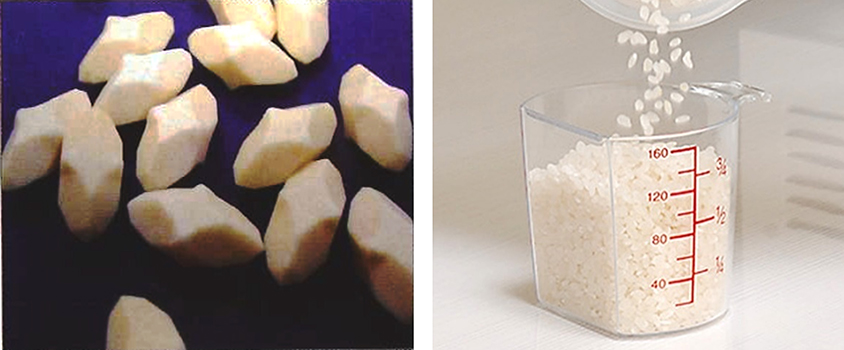

那麼如果粉末型不是圓的?那有沒有可能堆積就超過74.1%?這個難題在2007年美國粉末冶金技術大師R.M. German教授已經幫我們解開這個問題,如圖4-3所表示,經過電腦數值的分析與演算,在MIM餵料中的粉末形狀以果殼仁狀可獲得最佳堆積密度>80%,在實際的世界中,米粒的形狀就很接近。粉末受到加工應力流的推擠使得粉末有取向,最大與長軸軸會順著應力流動方向,這樣就能有效地使堆積更為緊密,就像我們小時候買米在裝滿量杯時,會故意去敲擊、震動使米粒的長軸豎起,以便堆更多米粒,對吧?

那麼在3D列印的鋪粉過程,是不是有相同的趨勢?至少我們已經知道球型粉末不會是最佳的,那麼鱗片狀或是扁平狀會不會好呢?雖然目前沒有很明確的答案,但我們已經有新的思路了,對吧?

金屬積層製造的趨勢

在和鄭教授、邱博以及在兩岸粉末成型前輩們的討論與指導下,我歸納出一些未來MAM的發展趨勢:

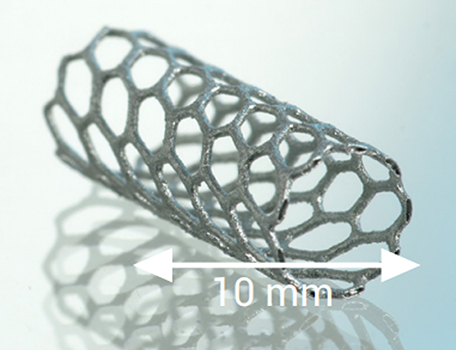

- 層解析度要求的尺寸越來越小、表面粗糙度越來越好。圖4是目前市面上透過MAM技術列印出的記憶合金材料心臟支架,從圖中可以發現每一根絲都是空心的架構;

- 熔融法必須直接成型並且能夠看到實體,後加工越少越好;

- 燒結法適合小型零件(<50g)高速3D列,且要符合小批量生產需求(至少每批1000件),列印生坯與脫脂、燒結在48小時內完成;

- 大型零件的MAM已經是大陸設備的天下,組合機加工可以部分取代鑄造與焊接等零件製程;

- 以金屬積層製造鋼製模具,包含用於塑膠零件成型、橡膠鞋底與器具,甚至是MIM射出用的模具、已經大幅成長且取代原有模具僅用減法加工製造的模式;

- 金屬積層製造的設備和材料粉末已經普及且在大陸製造,勢必帶動更低價的優勢使金屬積層製造擴大應用的領域。

小結

從金屬粉末射出成型出發到金屬積層製造,不僅只改變我個人的加工知識,金屬積層製造已經不會再只是列印玩具與公仔擺件,那只會使工業進步後退,我們應該要思考金屬積層製造的出路,我個人相信模具應該是金屬積層製造最有潛力的道路,並且期待燒結法的金屬積層製造能夠部分取代現有的鑄造、壓鑄以及我的摯愛金屬粉末射出成型零件,反正粉末成型的基礎知識都可以配合用上,各位讀者,歡迎您一起進入金屬積層製造的行列。