■耀德講堂 / 邱耀弘 博士

前言

終於,Dr. Q完成了本系列報告(含本文共有八篇),有關近十年MIM的產品應用之分項介紹,包含轉軸、縫紉機配件、菜刀與指甲刀、治具與工具、品牌包的扣件與標牌、高爾夫球桿頭配件、齒輪,這些產品的應用都有原來固定的工藝,但卻因為「物競人擇」──低加工成本和高性價比的條件下,迫使原來的加工工藝轉變到MIM工藝,依靠的是MIM上下游同業的一起耕耘和努力,才有今天豐碩的成果。

有鑑於此,Dr. Q自封為MIM的終身推廣大使,還是有必要在MIM產品特性上加以說明並提醒讀者們,唯有讓更多人瞭解MIM製程,才能擴展更多的生意和商機,也能夠驅使MIM工藝技術更加進步。

沒有尺寸精度,就沒有未來

Dr. Q最欣賞19世紀的西班牙建築大師安東尼﹡高弟(Antonio Gaudi)的一句話「直線屬於人類;曲線屬於上帝」。儘管此話各有解釋,但大體而言,高弟的說法是自然界存在的東西幾乎沒有直線(除了地平線外…..),只有人造的工業製品才有許多直線的。從經濟學的角度來說,直線在工業製品的設計和加工是比較容易達成的,因為比較好進行測量和定義,因此重複性的製造可大幅降低成本。

因此,任何工業製品最重要的品質要求莫過於尺寸精度,因為幾何形狀特徵是來自設計的材料所構成,甚至包含人類視覺上的美感,尺寸精度成為最重要的基礎要素。現代化的工業產品在開發過程一定要有2D圖紙,否則就無法達到順利的量產並給予消費者合理的價格。對於工程師而言,只有2D圖紙可以完全清楚地以文字表達設計理念和要求,圖紙最重要的也就是標示尺寸,有了尺寸才能夠進行後續製程的各種評估,對吧?所以有了尺寸便需要設定允差,要求製造方符合設計圖紙上的尺寸要求。

MIM工藝在歷經50年的變遷能夠逐漸被大量製造製品的設計師青睞,其第一要素來自尺寸精度的達成,這點即使是最先進的積層製造也必須臣服,當然這歸功於MIM同業的共同進步──從原料粉末到製造設備,並跟隨塑膠加工產業的進步不斷的突破。

數大,便是美

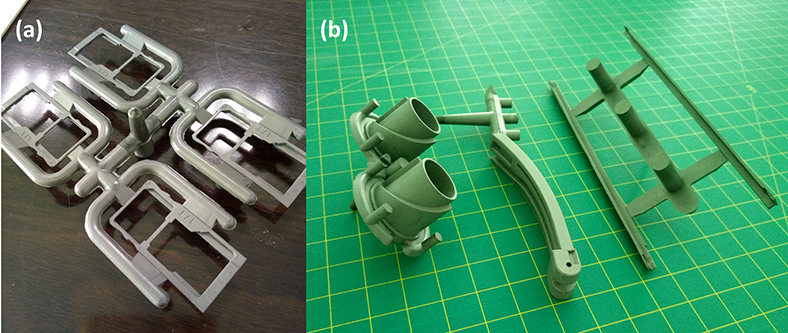

除非讀者有密集恐懼症或是標點符號下錯位置,否則徐志摩先生的這句話是永世流傳的佳言。MIM技術主要跟隨橡塑膠射出成型一起發展,包含喂料中的各種聚合物與高分子材料、模流分析軟體、混料與造粒技術和設備、模具的設計與製造技術演進、模具製造的設備(甚至包含積層製造的金屬列印機──用來列印隨形水路提升射出生坯成功率)、射出成型機、快速視覺檢驗技術等,有了橡塑膠行業的推動,MIM技術只要跟隨取經就能夠解決大量生產的不足。如圖1所表示,如果不說,MIM的射出坯和塑膠射出坯基本上根本無法從外觀上分辨。

在超過50年的MIM發展歷史(1972-2022),MIM是一個跨世紀發展的工業技術,也很幸運地與電子產業製品並行發展,除了搭了橡塑膠產業的便車之外,還揩了電子產業的油──大量的精密且細小的產品需求,而這兩個產業全部都有「數大,便是美」的特徵,你很難想像如果沒有橡塑膠製品,光要裝一瓶乾淨的飲用水有多麼困難,對吧?那就不用說沒有手機,你無法隨時關心摯愛的家人以及準確進行工作以維持收入。那麼,你應該沒有發現MIM產品早在2010年起就悄悄地跟隨在世人的身邊,為人類服務並貢獻其一生,這至少已經有10年的時間。如果,您近十年曾經用過NOKIA、Motorola、Black Berry、HTC、OPPO、VIVO、MI、Huawei、APPLE、Google等品牌的手機或智慧手機,或是Microsoft、Lenovo、Dell、HP、ASUS、Acer、APPLE等的筆記本電腦或是平板,MIM的產品就在移動裝置裡面服務著您呢!

舉個最好的例子,圖2(a)的APPLE所使用的雷霆介面(Lighting connector)應該是MIM發展50年以來,單一製品突破10億個以上的MIM產品,這是MIM電子應用品上的世界紀錄;另一個將來可能突破雷霆介面數量的MIM產品應該就是手錶的錶帶扣(Strap lug),這個設計已經被廣泛地採用在各種品牌智慧手錶上,甚至取代了傳統手錶帶所使用的彈簧軸錶帶,戴過傳統手錶的讀者應該都記得,傳統錶帶都需要專門設計的工具,必須找到錶帶小店家進行拆裝,即便是曾經是電子手錶的霸主CASIO,也不例外,然而有了這個新穎的MIM錶帶扣設計,每個人都可以輕鬆的自己更換好看的錶帶,不得不佩服APPLE設計師的眼光和前瞻性概念,這個MIM零件的幾何形狀、尺寸精度和製造成本已經不可能再用其他工藝取代之。

模具,成就MIM工藝的推進

最早模具的出現時間已經不可考,就連我們中秋節吃的月餅都使用模具來進行翻製,MIM使用模具來複製製品就如同其他模造一樣,利用模穴的幾何邊界定義出製品的尺寸和精度,金屬粉末更借助高分子聚合物形成有如塑膠熔體,利用射出成型機來完成材料移動與定型的工作。

從早期的沒有水路控制模溫的模具,變成含有水路、加長噴嘴(Long Nozzle)、主動式油/電加熱熱流道(Hot Runner)、急冷急熱(電磁感應/蒸氣加熱,另稱變化模溫控制),一直到近期使用金屬3D列印的隨形水路,其最終目的也很簡單,用來精確的控制模具溫度以保持材料熔體(泛指所有塑膠原料與MIM/CIM喂料)的溫度,使其流動順暢以利填充模穴並獲得完美的生坯零件。在MIM發展的50年以來,MIM用的模具都一路追隨塑膠模具的發展,我們都知道,MIM的喂料和塑膠原料有著最大的差異在於MIM喂料中含有高體積含量(>50 vol%)的金屬粉末微米級粉末,金屬的熱傳導與比熱容均高於塑膠原料,而且粉末固形物在喂料射出過程是流動並相互的摩擦,因此MIM喂料進入到模穴中會有粉膠分離的現象,不可能完全避免只能盡量的減少,因為粉膠分離會造成產品的缺陷。同時,射出壓力和模具溫度對於MIM喂料是兩個非常重要的影響參數,低注射壓力以及適當的模具溫度能確保MIM喂料保持流動性一路填充模穴直到生坯飽滿為止,那麼Dr. Q──再強調喂料的熔融指數(Melting Flow Index, MFI)的數據掌握與理解就變成非常重要的事情。

屠龍刀既出,倚天劍何在?

MIM工藝的出現有如金庸小說中「倚天屠龍記」的屠龍刀,在小型金屬製品界打得江湖各派高手紛紛敗陣下來,主要在於模具製造的靈活性以及材料種類的廣泛(甚至鋁、鎂、鈦等合金都加入MIM之列),儘管也遭受各大幫派技術的圍剿,但仍舊在以量取勝上得到最終勝利,消費市場是一個巨大的產品技術江湖,能夠被消費市場所接受,一個產業技術才能發揚光大。MIM把利用熔融的喂料填充模具獲得3D特徵複雜的小型金屬件生坯,在脫脂燒結之後甚至結合鍛、鑄、衝、銑削讓金屬製品的精度更加提高,這才是真正的獲得最高品質的所在。

雖然50年來,包含壓鑄(Die casting)以鋅、鋁、鎂合金;液態金屬(Liquid metal)或稱金屬玻璃(Bulk metal glass, BMG)或稱非晶合金(Amorphous alloy)以鋁、鋯、鎳、鈮等之合金;最新的則是以金屬積層製造之雷射選區燒結(Selection LASER melting, SLM)和粉床黏結劑技術(Powder bed – Binder jetting),都曾經在消費市場上與MIM相互的較量並各有斬獲,但是能夠普及服務到大眾接受得起的先進小型金屬製造工藝,卻仍舊是MIM取得大幅的領先,美國麥肯錫顧問公司自2014年起一直在關心MIM是否能被不需要模具的積層製造取代,最終證明MIM仍舊屹立不搖的製造數量和產品應用跨度都位居領先。

滿招損,至暗時刻或許到來

前不久iphone 15宣佈後攝像頭保護圈不再使用MIM工藝,然而這早已不能算是新聞,就在前三年,大陸品牌手機便棄用MIM零件,MIM產業似乎遭遇到50年來的至暗時刻,MIM製品在3C產品使用的總金額可能要由10億美元衰退到4億美元(由70億人民幣減少到30億人民幣左右),這似乎是一場嚴重的打擊,但是Dr. Q認為這是兩岸MIM同業最好的時機,停下腳步思考未來方向,重新學習基礎知識補足冶金科學與粉末科學,找尋更多小型金屬零件的市場商機,在經過8個月的報告撰寫,呼籲同業夥伴一起回到基礎,低著頭接受嘲諷,重新淬鍊缺少的部分再等待新來的機會,畢竟,我們都在一起呢!