■型創科技/王海滔 應用工程師

前言

成型商在生產車間面臨的最困難的加工挑戰之一是與顏色相關的缺陷,從顏色黃化、顏色差異、顏色漩渦等等的出現到滿足客戶要求。本文的這些見解有助於防止射出成型中與顏色相關的問題。

顏色發黃

優先排除成型工藝設定不當造成熔膠的裂解黃化。常見成因有熔膠料溫過高、在料管中滯留時間過久、除濕乾燥條件不正常、生產過程中有不正常的停機、射出速度或螺杆轉速過快、背壓過高等。確認以上工藝參數對顏色無明顯影響,還可能是產品與模具設計不合理造成。如產品厚度過薄產生高剪切區域、厚薄差異較大導致局部遲滯、流道 / 澆口尺寸過小產生高剪切、模具排氣不良造成困氣現象等。

顏色設置

將色母料與基材混合時首先要考慮的是設置供色器。材料製造商提供了生產混色時使用的調漆比。確保設置符合製造商的要求,並且混合設備清潔且運行狀况良好。

顏色漩渦

混合不良通常是顏色漩渦的主要原因。驗證是否施加了足夠的背壓以提供實現熔膠混煉均勻所需的混合力和剪切熱。另外,檢查您的混合設置是否正確以及設備是否正常運行。還需要注意的是,破裂的止逆閥有時會因材料回流穿過裂紋時,造成的剪切降解而引起渦流。

顏色太深或太淺

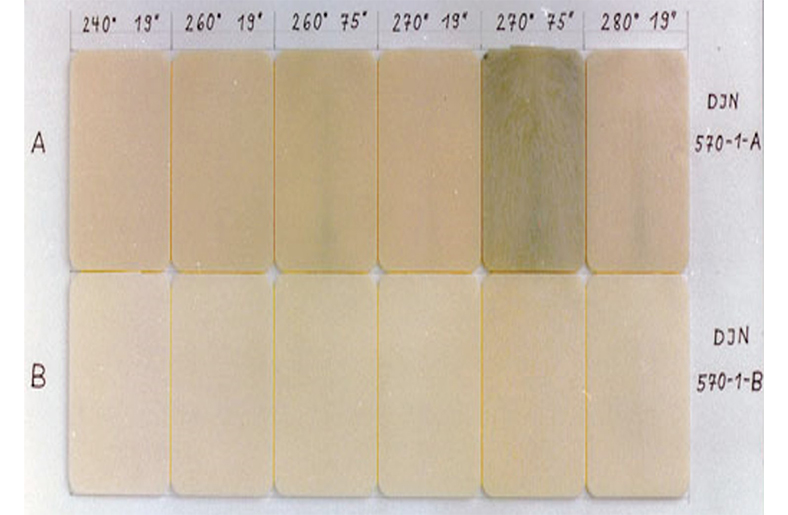

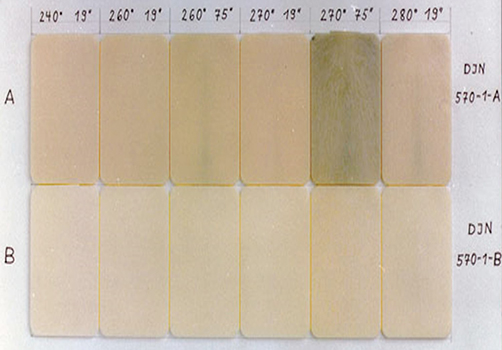

雖然對於顏色太深或太亮的有效解決方案可能只是在混合物中添加更多或更少的顏色,但分子排列也可能是罪魁禍首。當塑膠在不充足且不均勻的保壓下,零件各區域的密度不同,高分子鏈間距也存在差異,光線可以更容易地穿過鬆散的排列狀態。可以使用背壓或料筒/模具溫度進行溫度調節。不太緊凑的高分子鏈可以讓更多的光線通過,從而使零件顏色看上去更淺。壓縮得更緊的高分子鏈則讓更少的光線通過,從而導致部分變暗。

色調等級(X1 – X4)

當使用著色劑混合物進行成型時,需要注意的是,顏色應該更多地被視為一種色調,而不是顏色變化本身。例如,我們將白色視為X1,淺灰色視為X2,深灰色視為X3,黑色視為X4。當想要攀爬等級時(X1到X2,甚至X1到X4),顏色加深的變化更容易實現。當從較深的色調向下移動到較淺的色調時,較深的顏色會更強烈,並且使調整色調變得更加困難。X4到X2可能相當困難,X4到X1更難。降低規模通常需要使用清洗劑更好地清潔螺杆/炮筒。同樣重要的是要注意,原色(紅色、藍色、綠色、黃色)和霓虹色是更強的顏料,需要更嚴格的淨化考慮。

熱流道

在熱流道操作中改變顏色可能很棘手,尤其是從深色變為淺色時。可以使用兩種方法來快速完成此更改。第一種是用化合物清洗熱流道。其中重點是讓模具靜置10到15分鐘,讓清洗劑有時間發揮作用。或者,可以考慮在吹掃時將熔膠和熱嘴頭部的溫度提高約40°F,以幫助改善吹掃功能。

總結

儘管排除與顏色相關的缺陷可能非常枯燥且困難,但應用適當的清除方法可以使過程變得更容易且簡單。檢查您的混合設備、設置和螺杆 / 炮筒淨化方法是實現一致的顏色混合的關鍵。在調整工藝時,模具和料筒溫度也是主要考慮因素。考慮所有這些因素是實現混合成功和成型利潤的關鍵。