■型創科技/王海滔 應用工程師

前言

在塑料零件設計中,殘餘應力的產生對零件的性能和壽命有著重大影響。殘餘應力是在塑料件成型過程中產生的內部應力,主要包含兩種類型:一種是在外載荷去除後仍然存在的內應力(流動殘餘應力),另一種是由製件冷卻固化不均勻導致的內應力(熱殘餘應力)。所以當塑件的壁厚不均勻,或者熔料的冷卻速度不一致時,由於厚薄部位的收縮量不同,就會產生殘餘應力。此外,分子鏈的剛性和極性也會影響殘餘應力的產生。例如,分子鏈剛性越大,熔體黏度越高,聚合物分子鏈活動性差,對於發生的可逆高彈形變恢復性差,因此易產生殘餘內應力。

為了降低零件的應力,設計師一般採取以下方法:「保持壁厚一致」、「消除尖角」,以及「正確設計抽芯功能」。此外,選擇合適的材料、優化模具設計和調整加工工藝參數也是控制應力的關鍵因素。

控制壁厚

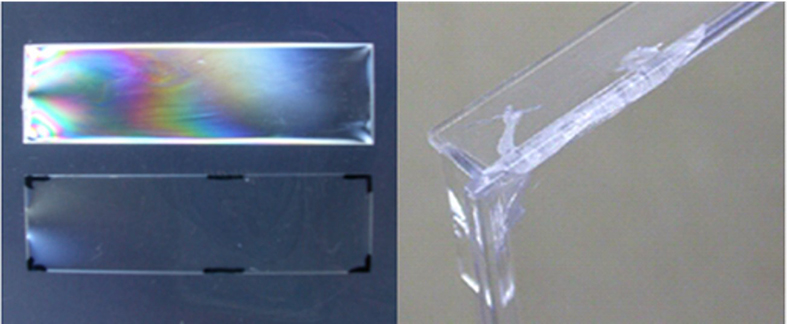

首先,保持壁厚一致對於降低零件應力至關重要。現在產品幾何形狀的複雜性,實現這一目標並非易事。厚度的變化會導致分子排列取向應力、壓縮應力和冷卻應力的產生。排列取向應力是指填充階段分子鏈類似於一根橡皮筋,會受流場影響形成排列和拉伸。當聚合物鏈被拉伸得太遠或太快,或者被拉伸並保持在恆定負載下時,它就會斷裂。保壓階段會產生壓縮應力,而冷卻階段不均勻的冷卻則會產生冷卻應力。

消除尖角

其次,消除尖角有助於減少零件應力。在成型過程中,聚合物會承受了來自填充、保壓和冷卻的應力。而尖角是可能導致材料處理不當的另一個區域,可能會增加塑料的應力,從而導致零件功能較弱。這是因為當施加負載時,尖角成為鏈條中最薄弱的環節,導致零件在該區域失效。另外,由於尖角幾何形狀是趨向面積突變的,容易產生剪切率不平衡,從而進一步增加產生應力的可能性。

抽芯設計

正確設計產品核心結構功能也是降低零件應力的重要方法,如抽芯、倒角等。抽芯是指通孔、盲孔或材料必須在其周圍流動的任何元件等。要正確設計抽芯特徵,請避免拐角或尖銳邊緣,並將澆口放置在正確的位置。這樣,材料可以沿與特徵平行的方向而不是垂直的方向流動。

模具設計

模具設計中對成型零件內的應力產生巨大影響的因素是澆口和冷卻通道的設計。模具的澆口尺寸、位置和數量必須設計合理,否則材料上的剪切熱和剪切應力可能會超出材料推薦範圍。同時,冷卻水路的布置也會極大地影響塑料部件的散熱能力。如果熱量沒有均勻地散布到零件上,那麽收縮率將會有很大的不同,從而產生具有不同程度應力且很可能發生翹曲的產品。

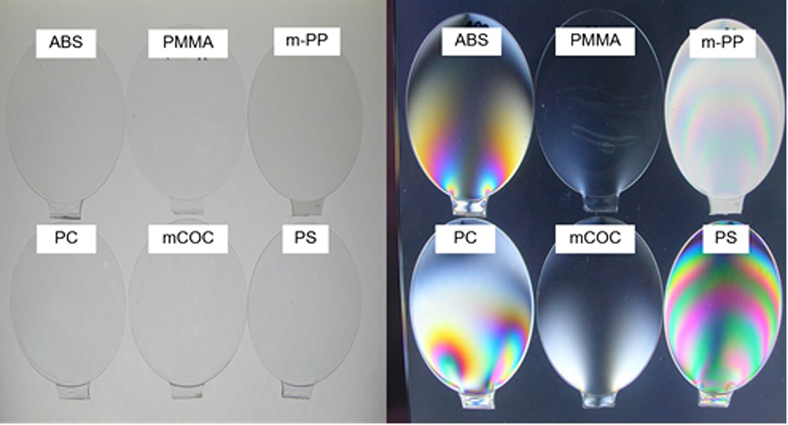

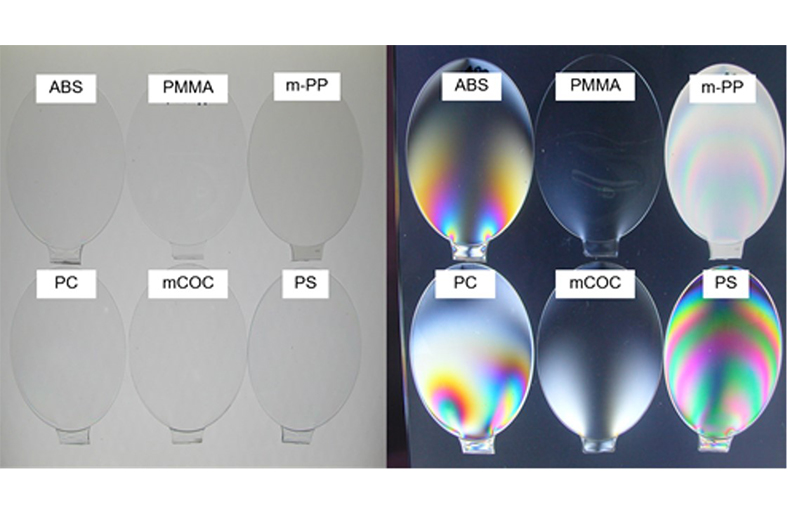

材料選擇

此外,選擇合適的材料對於控制應力至關重要。每種材料都有建議的剪切速率限制。如超出建議值,將造成過度的剪切加熱和潜在的剪切應力。同時,還需要考慮聚合物中混合的各種添加劑(如顔色、紫外線穩定劑、熱穩定劑和潤滑劑)的剪切速率限制。

工藝參數

最後,加工工藝參數調整可以幫助控制降低固有應力。首先,確保樹脂的實際熔融溫度在材料製造商推薦的範圍內。其次,為注射階段設置正確的射速以避免過高的剪切速率導致熔體溫度急劇升高並可能降解聚合物或添加劑。此外,保壓壓力和時間也是相關因素之一。最後,考慮模具冷卻及其對應力的影響,例如通過水管的恆定流速來實現充填時零件溫度均勻分布。

總結

在塑料製品設計時,應充分考慮殘餘應力的影響,從而防止或減小射出製品在後期使用過程中可能出現的翹曲、變形,乃至斷裂破損等問題,提高零件的性能和壽命。