■型創科技 / 王海滔 應用工程師

案例介紹

- 成品尺寸:長145,寬75,高5 (mm)

- 成品厚度:平均厚度2 (mm)

- 澆道系統:冷澆道塑膠

- 使用材料:PC

分析重點

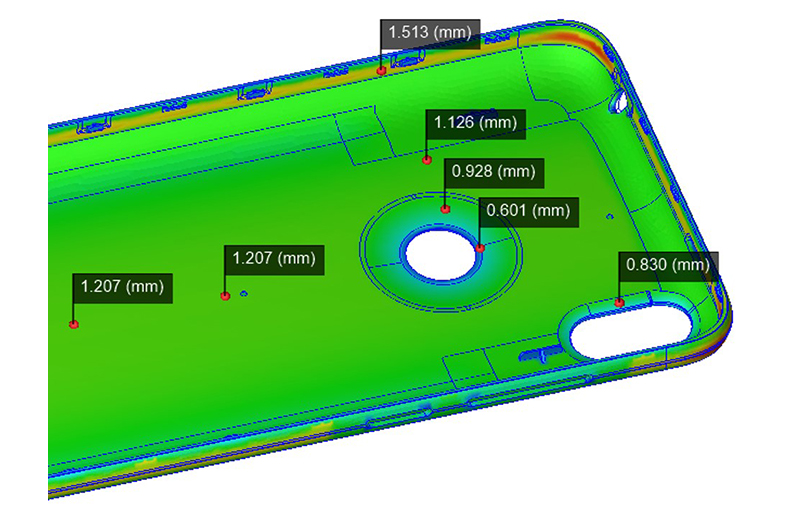

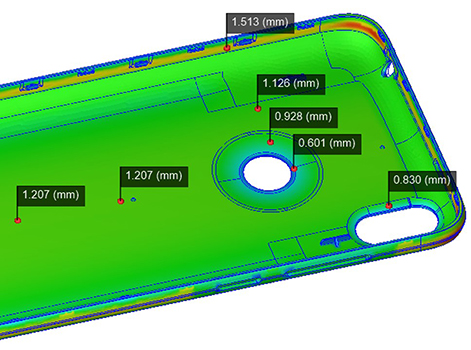

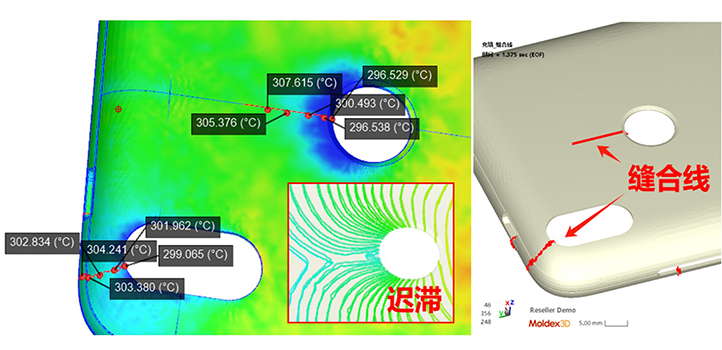

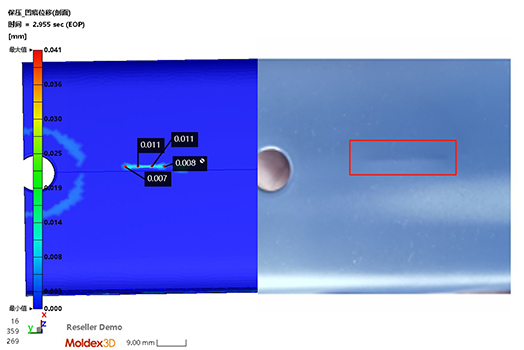

如圖1該產品為一款手機背殼,在攝像頭孔洞邊緣有減薄設計。客戶在現場試模中發現圖2產品澆口背面出現凹痕問題,圖3孔洞出現明顯縫合線。這些缺陷嚴重影響外觀質量,無法通過驗收。現場嘗試提高射速、射壓,提高保壓壓力等工藝,都無法得到有效改善。

分析思路

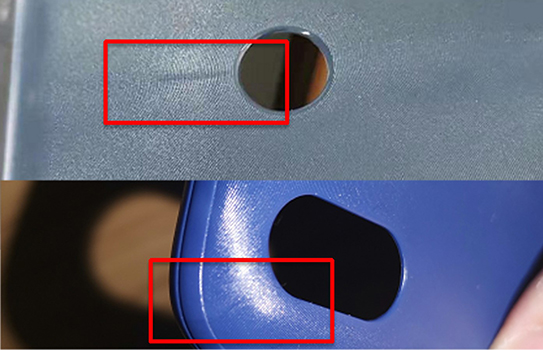

盡可能收集現場成型機台信息、機台波形曲線、試模成型參數表等,模擬接近現場試做的環境。通過圖4機台波形曲線可知,在充填階段射壓曲線已經到達射出壓力上限,造成初期射出速度開始迅速下降,即實際射速未按照機台設定進行充填。後半段射出速度過低,意味著在充填過程中與模具熱交換的同時,缺少後續熱料的迅速補充,易導致前端熔膠熱量損失嚴重,流動困難。此外,還可觀察到VP切換後,實際壓力曲線並未按照設定的高保壓進行動作,而是在洩壓,機台的問題導致效果與預想相反。

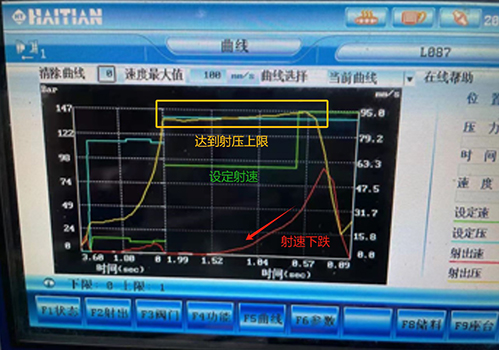

模流分析中重點分析驗證在當前不正常的射出工藝下,熔膠溫度的變化,以及考慮產品孔洞邊緣相對主平面較薄,是否存在遲滯現象,進一步降低前端熔膠溫度。縫合線的熔接溫度往往决定著其外觀品質。同時關注保壓階段其澆口附近的收縮率分布情况。

分析結果

圖5波前溫度結果與縫合線位置,在結果中可以發現孔洞形成縫合位置與實際位置吻合,同時通過數值發現縫合線會合溫度偏低。

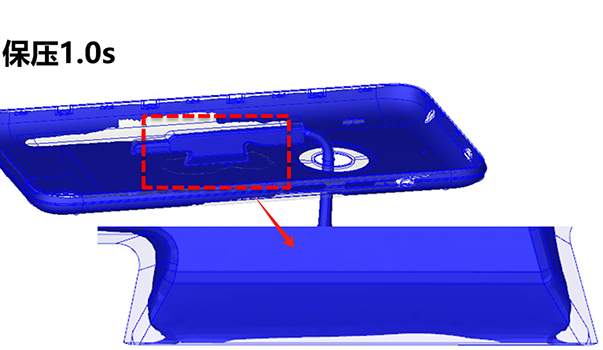

圖6熔融區域結果,在1秒保壓後澆口基本固化,現場曲線圖顯示在保壓1秒內的實際保壓壓力為135~30MPa。

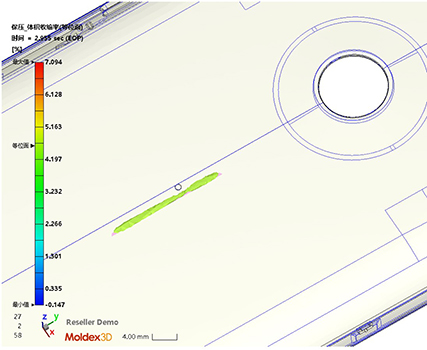

圖7、8保壓階段凹痕結果與體積收縮率(高於4.6%區域),由於澆口過早固化,澆口附近區域得不到有效保壓,後收縮造成凹痕產生。

改善方向與總結

通過以上各結果驗證,造成凹痕與縫合線的根本原因為實際射出速度過低,導致熔膠溫度損失嚴重,造成縫合線會合溫度過低、澆口過早固化、產品無法得到有效保壓。對於多數現場工作人員來說,往往會忽略去檢查機台的波形曲線,實際上機台性能對工藝的影響是巨大的,其直接限制了產品成型的工藝窗口大小。

因此本案中工藝端已無法有效調整當前產品狀態,最佳的改善方式是檢查維修機台問題或更換能夠支持高速、高壓、高響應的機台,其次模具設計上優化澆口流道尺寸,延長保壓時間、降低壓力損失。