■金暘新材料

前言

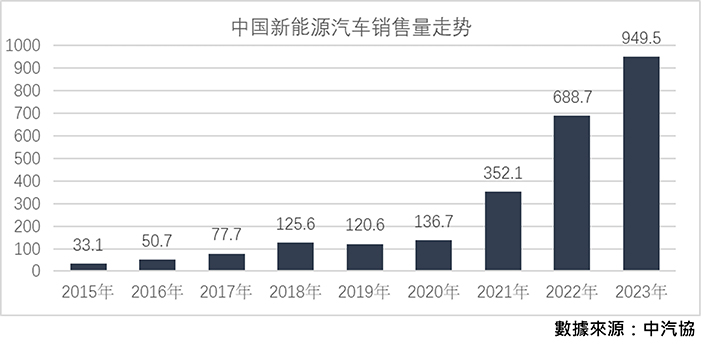

全球雙碳背景下,新能源汽車產業蓬勃發展,越來越多的「綠牌車」開始上路。2023年,中國國內新能源汽車銷量949.5萬輛,同比增長37.9%,占汽車銷售總量的31.6%。然而,新能源汽車蓬勃發展的背後,也迎來諸多新考驗。從需求端來看,消費者對於新能源汽車的續航能力和可靠性提出了更高要求。而從供應端來看,新能源汽車如何最大程度地提升續航、兌現里程承諾,已成為汽車製造商和上下游產業鏈繞不開的「焦點問題」。

那麽,應該如何緩解「里程焦慮」呢?據測算,新能源汽車每減少10%的車身自重即可帶來5%~6%的續航能力提升,汽車輕量化已成為提升汽車續航能力的重要手段之一,而輕量化材料是其中的關鍵。

薄壁化材料

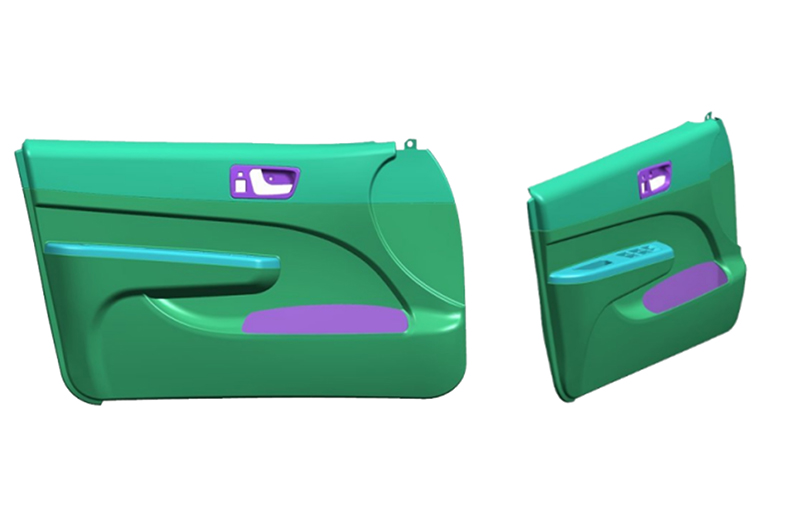

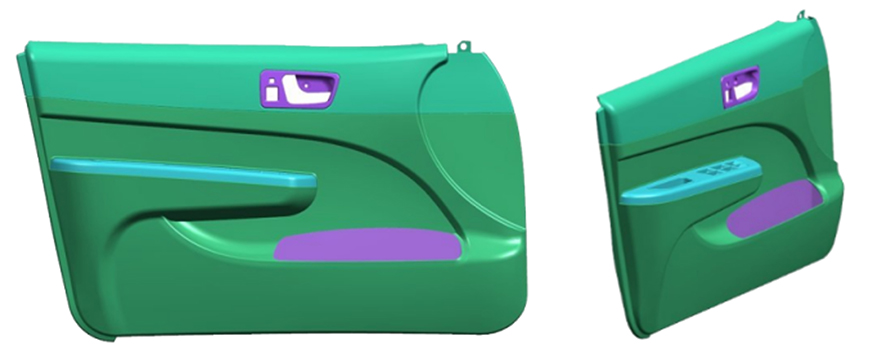

作為汽車內飾的主要零件之一,車門內板對整車減重意義重大,「薄壁化」則是實現車門內板減重的重要手段。

實驗發現,如果將車門內板的厚度從傳統的2.5~2.8mm減薄到2.0mm甚至更薄,就能實現超過15%的減重效果。雖然壁厚減薄勢必會影響車門內板的結構強度,但可以通過提高原材料的強度進行補償,在滿足性能的前提下實現減重。

結合實際應用需求,基於對車門內板薄壁化的深入研究和理解,金暘在產品外觀狀態、材料性能等方面取得了不小的突破。金暘選用特殊PP樹脂材料和助劑進行改性,改善了納米填料和樹脂基材的界面相容性,開發出高流動、高模量、高韌性且低氣味的「三高一低」改性聚丙烯牌號,能夠滿足主機廠對車門內板平均2.0mm壁厚、減重超15%且性能不變的要求。

長玻纖增強PP材料

新能源汽車的前端模塊,是眾多零部件的總成,具有組件多、製件重等特點,其外形設計、功能結構和重量等對汽車的能耗具有顯著影響。因此,在汽車前端模塊中引入輕質塑料很有必要。

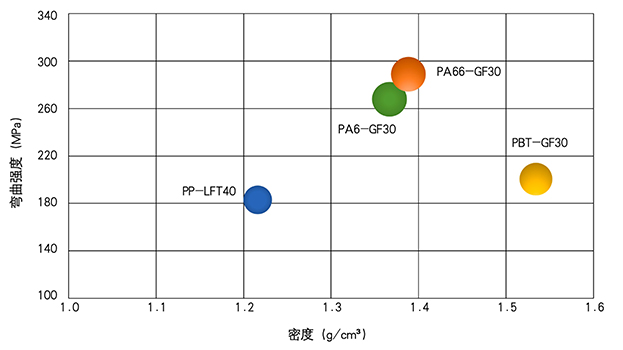

不過,塑料結構通常很難達到和金屬前端相同的剛度、硬度和抗衝擊性能,為了確保前端模塊的可靠性和耐久性,金暘開發了長玻纖增強PP材料(以下簡稱:金暘PP-LGF)作為替代,以更好地實現前端模塊的輕量化。

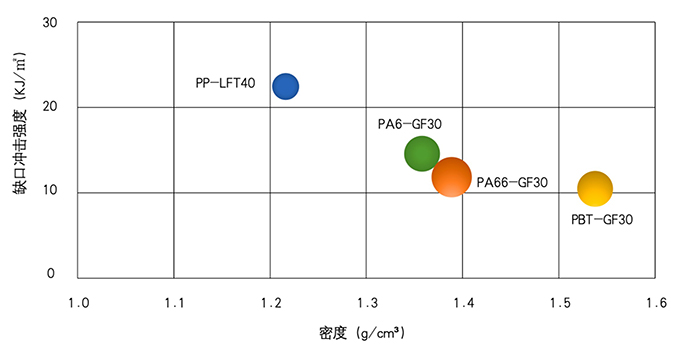

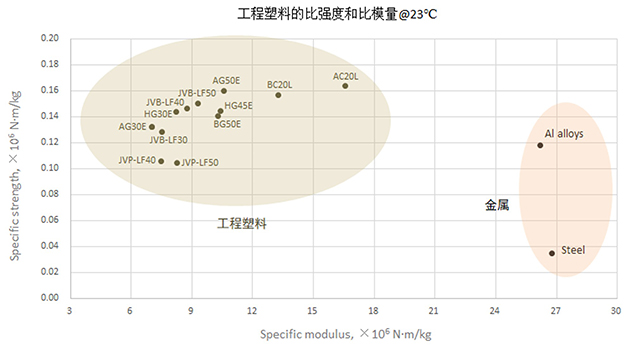

除了輕量化外,金暘PP-LGF在強度、剛度、耐腐蝕性、節能環保、加工性能和成本效益等方面都具有明顯優勢。和相似的短纖維增強PP材料相比,金暘PP-LGF不僅具有比強度高、比模量高、抗衝擊性強、尺寸穩定和翹曲度低等特點,還具有不吸水、密度低及更高的性價比等優勢,已逐步取代部分短玻纖增強工程塑料在汽車零部件上的應用。

值得一提的是,金暘採用專用模頭生產PP-LGF,可以實現在模頭中把玻纖強制分散,讓每一根玻璃纖維都被PP均勻塗覆,達到優良的浸潤效果。該生產方式可確保產品中的玻纖長度被控制在8~12mm。經過實際應用驗證,採用金暘PP-LGF系列產品製成的製件表面光亮、浮纖少,不會有玻纖團聚的現象。該材料已成功應用於汽車儀錶板骨架、電池托架、前端模塊、控電盒、座椅支撑架等零部件。

更多輕量化材料解决方案

汽車結構複雜,各個部位的工作條件不同,需要的形狀結構和性能要求也不同,單一材料很難滿足所有需求,不同零部件也需要匹配不同的輕量化材料和工藝,輕量化材料也因此走上了多元化發展之路。

為此,金暘推出了更多優質、可靠且多樣的輕量化材料組合,包括但不限於PP、PA66、PA6、PPA等,適用於汽車發動機周邊、汽車內外飾件、三電系統等領域,可以根據不同的汽車零部件性能要求,提供多元化的材料解决方案。

未來,隨著新能源汽車的發展,輕量化、低碳化和高效化的創新材料將發揮愈加重要的作用。