■耀德講堂 / 邱耀弘 博士

前言

熱處理顧名思義就是控制已經成型的零件進行溫度改變的處理來獲得最終符合設計的性能之手段,掌握熱處理過程的溫度、壓力、氣氛種類與時間的對應,實際上是物理、化學、數學的實踐和經驗的累積,如果再加上材料種類的變數,恐怕就不是表面上看到這麽容易。首先,本文強調的是對熱處理(Heat Treatment)這個名詞的理解,注意到不僅僅只是加熱和保溫,而是改變溫度才是熱處理的重要精隨,從事機械工業的朋友們不要忽略了熱處理工藝降溫的控制,以及低於室溫甚至是零下的溫度環境。以近淨成型技術聞名的金屬粉末射出成型(Metal-powder Injection Molding,以下簡稱MIM)也不例外,熱處理使得MIM零件的性價比更加提升,一起來瞭解MIM零件在熱處理上應該注意的事項。

MIM工藝──廣義的熱處理

MIM是把傳統的粉末冶金(Press and Sinter of Powder Metallurgy)與塑膠射出成型(Plastic Molding)兩大工藝結合在一起,所有的冶金本來就屬於熱處理範圍之內,因此MIM脫脂和燒結自然就屬於廣義的熱處理。MIM零件製作的過程可以分成三個部分,分別敘述如下:

第一階段──製造可行性分析

- 零件模型的3D和2D圖面的分析,3D圖决定了零件的幾何特徵,2D圖則告訴製造者MIM零件的尺寸和精度要求,以及其顏色、材質和最終處理(Color、Material、Finish,簡稱CMF,這裡的F中可能就包含熱處理。);

- 關於金屬材料的物理與化學特性之理解與選定,通常在MIM材料的選擇普遍遭遇到定義或是替換的可能性,甚至有特殊非標準材料的要求;

- 定義MIM生坯與模具的尺寸收縮因子(Oversize Shrinkage Factor, OSF),重建3D模型並進行模流分析和應力分析;

- 然後,MIM零件的設計工程師必須針對零件和模具的可製造設計(Design for Manufacturing, DFM)與客戶溝通並獲得認同,才開始進行接下來的程式。

第二階段──MIM生坯成型

- 確認好的材質以選定粉末,包含粉末的粒徑分布(d3/d10/d50/d90/d97等粒徑數據判讀)、比表面積、形狀和面貌分析、振實密度獲取等;

- 調配喂料,根據模具定義的尺寸收縮因子來計算出原料粉末與各種黏結劑的重量比例,進行混煉造粒以供射出成型作業;

- 將模具架設於射出機上,銜接好模具上控制溫度的傳感器與水、油、電控溫度迴路,開始試模、量產MIM生坯(Green Part,坊間另譯為綠件、注射坯,尚未固化沒有足夠强度的坯體),並輔以各種品質控制手段量測生坯的重量、尺寸在正確的降溫之後;

- 到此階段已經完成了MIM生坯成型。

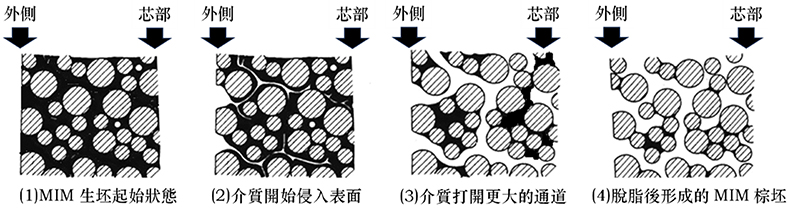

第三階段──MIM的固化燒結

- MIM生坯在固化過程的第一步脫脂(亦是熱處理的開始),這是把MIM生坯放在一個加熱環境下進行並透過適當的介質以幫助脫脂過程的進行,介質可以把MIM生坯中的黏結劑萃取出來,這便是大家熟知的以溶劑萃取石蠟黏結劑(蠟基配方)和以硝酸或草酸催化萃取聚甲醛黏結劑(塑基配方)。經過第一步脫脂後,MIM生坯呈現多孔狀如海綿體的棕坯(Brown Part,沿用傳統粉末壓製法的名詞──脫脂後略為生鏽的棕色坯體),如圖1所表示。

注意到棕坯仍保留部分的黏結劑以利轉移過程和第二步脫脂維持幾何形狀。因此脫脂可以說是MIM零件的第一步熱處理,控制時間對應溫度、保護氣體(氮氣)和工作氣體(介質:溶劑/草酸/硝酸)流量和壓力。

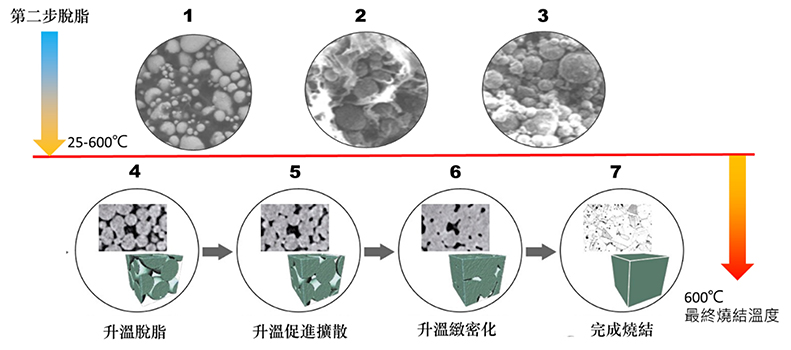

- MIM生坯在固化過程的第二步脫脂和燒結是一起進行,由於MIM棕坯必須轉移到燒結爐中以進行固化,第二步脫脂是指在600℃以下對棕坯去除殘留黏結劑,目的在於精確的控制碳含量,隨後才能進行燒結,如圖2描述。

燒結爐通常以兩種型式,一種是MIM棕坯動態的通過二維逐漸加熱的隧道,這是熱場固定溫度的連續爐型式,另外則是棕坯固定在熱場中逐漸改變熱場溫度,我們稱之為批次燒結爐型式。無論如何,燒結處理最終是完成燒結使棕坯轉變成銀坯(Silver Part,除了黃金和銅等合金不是銀色之外)達到高密度。因此燒結可以說是MIM零件的第二步熱處理,控制燒結過程的時間對應溫度、熱場種類保護氣氛(真空或是壓力氣氛)和工作氣體(氮氣/氬氣/氫氣)流量和壓力等。

MIM零件熱處理之前置作業

MIM零件和傳統的幾種工藝包含精密鑄造(Lost Wax Casting失蠟鑄造或稱Investment Casting融模鑄造)、重力鑄造、壓力鑄造(Die Casting包含Thixod Molding. 半固態射出)、鍛造、液態金屬射出(Bulk Metal Glass, BMG,又稱Liquid Metal Technology, LQMT)以及傳統PM,這些採用模具成型獲得最終零件前都可能需要熱處理來達到機械或外觀性能的提升,當然傳統的五金加工零件和在潮流之上的金屬積層製造(Metal Additive Manufacturing, MAM)零件也一樣,通通都要經過熱處理這一關才能向上提升其性能。

熱處理之前我們要先確定瞭解MIM零件的幾個特性:

- MIM零件在燒結後可能會有局部的形變,主要在於重力下垂和支撑的摩擦變形。另外,也有可能是因來自射出喂料的金屬顆粒密度不均勻分布在生坯中,必須要先整形後或是找到變形主要因素消除後才可以進行熱處理;

- MIM和傳統PM燒結後都有一種殼層現象,即表面的密度高於芯部,且粉末成型製品往往都有孔洞,孔洞的大小來自於粉末顆粒的固有缺陷,這種現象不一定全是缺點,但我們必須瞭解孔洞的形成和分布的位置,以免熱處理過程出現不可預期的風險;

- 一般粉末成型製品會有脫模後的結合線(Welding Line)、分型線(Parting Line)的飛邊和毛邊與表面材料流動痕迹(Flow Mark),加工殘留的表面缺陷要盡可能在熱處理之前去除,以免熱處理後材料硬度提高導致再加工的困難度提高;

- MIM零件價值較高,且通常零件尺寸小幾何形狀複雜,懼怕傳統的熱處理沒有次序的零件堆疊,因為這樣的結果會造成零件的變形;同時要求熱處理不可以變色變形,因此熱處理需要控制氧的含量。真空熱處理和氣體淬冷便成為粉末成型零件常用的熱處理手段。

蛻變的熱處理工業

提到50~70年代的機械設備和加工從業人員,大家可能會想到那個黑暗、高溫宛如煉獄場景般的熱處理工場,其實這是個非常大的誤解,熱處理工場在兩岸的各個重要工業城市中都已經被嚴格要求改造並力求科技精神,Dr. Q把熱處理工場必備的條件在此說明(以下部份資料與工廠照片引用自台灣的鑫光金屬工業股份有限公與大陸的鑫光熱處理有限公司),先進的熱處理公司必須能夠涵蓋以下的技術:

熱處理的四把火

- 正常化(Normalizing,正火),整個金屬熱處理的基礎作業;

- 淬火(Quenching),調質淬火、等溫淬火、滲碳淬火、高頻淬火、真空氣淬、整體淬火+回火、高頻淬火+回火、真空氣淬+回火;

- 退火(Annealing),一般(完全)退火、球化退火、磁性退火、去應力退火、高頻退火;

- 回火(Tempering),加壓回火、真空回火、回火。

其他的熱處理

- 滲入,氣體軟氮化、氮碳共滲、碳氮共滲、滲碳不淬火、氧化、蒸氣黑化處理;

- 鹽浴法;

- 固溶處理;

- 時效處理,又可稱為沉澱硬化,在某個溫度區間保溫使金屬間化合物析出並沉澱;

- 深冷與超深冷處理。

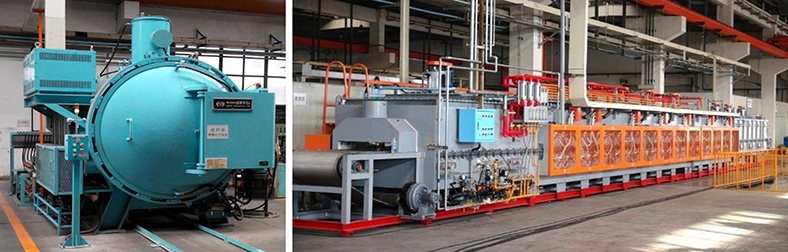

其中MIM零件最為重視的是真空環境下的熱處理,如圖3所示,酷似MIM零件燒結所使用的真空熱處理,能夠保證熱處理過程嚴格控制碳含量與氧氣,避免MIM零件的碳化與氧化變色問題。此外,在進行批量大的熱處理時,對所有零件進行正火處理也可以利用外型酷似連續燒結爐的連續正火爐來執行。

MIM零件熱處理的應用案例

常用MIM材料仍舊脫離不開鐵系金屬和其為主的合金,尤其是不鏽鋼系列更是MIM技術的強項,因此常用的熱處理手段包含下列:

- 「正常化」處理,針對所有鐵系合金包含不鏽鋼系列MIM零件均需要,使得燒結後的零件回復到沃斯田鐵組織(Austenite,大陸翻譯為奧氏體)供後續熱處理進行,在此狀態鐵系合金的晶格結構有最大間隙,能使摻雜的各種合金元素擴散到最為均勻;

- 雙向不鏽鋼(MIM 17-4PH, SS630)的H900熱處理,在900℉(485℃)進行沉澱硬化使銅離子聚集稱大鐵的晶格,在低溫形成麻田散鐵組織(Martensite,大陸翻譯為馬氏體),獲得極高的硬度;

- BASF專有的高氮無鎳不鏽鋼(MIM P.A.N.A.C.E.A.®,產品商標),必須在正火之後1100℃以冷卻速率大於150℃/分鐘急速淬火到達750℃以下避開波來鼻(Pearlite Noise,大陸翻譯為珠光體鼻區),可以維持奧氏體特性不帶有磁性並不會生鏽;

- MIM 420J2/440C帶有高含量的金屬鈮可以幫助我們在熱處理淬冷過程穩定碳化物的析出並增加材料的硬化能力,熱處理爐必須防止氧化脫碳的可能性。

結語

廣義的熱處理擴及MIM零件由脫脂到燒結,但是對於控制時間對應的溫度、壓力、氣氛種類並沒有改變,即便再先進的材料和製造技術一樣必須經過熱處理才能發揮最高的價值,正如我們學習的數學、物理和化學以及各種文字的表達和交互運用,沒有例外。MIM技術發明至今已經超過50年,基本的知識仍舊屬於機械工業所能理解的範疇,當然「百鍊成鋼」可以改成「燒結成鋼」來詮釋MIM技術的豐碩成果。