■資料来源: CPRJ 中国塑料橡胶

前言

工程塑料是指一類可以作為工程結構件的塑料,因其具有密度小、比強度高、優良的耐磨性和低摩擦係數、高耐熱性、電絕緣性、化學穩定性、耐酸/鹼、可自由著色、易改性、加工性好等明顯優勢,在汽車、電子、電氣、通訊、交通、航天航空、機械等領域得到廣泛應用, 已成為衡量一個國家工業發展水平的重要標誌之一。工 程塑料的改性 由於單一樹脂性能存在局限,而人們對材 料低成本化、高性能化和性能多樣化等方面的要求越來越高,各種工程塑料改性品種應運而生。工程塑料可通 過物理、化學或者物理和化學相結合的方法實現,包括 共混(合金化)、共聚(接枝)和填充增強等。改性可 使工程塑料的性能得到明顯改善,另外可以使得一種聚 合物基體生產多種不同用途的產品,生產操作彈性大, 易於實現一機多用,實現產品的系列化和專用化。

工程塑料介紹

工程塑料是指可以作為結構材料承受機械應力、能在較 寬的溫度範圍和較為苛刻的化學及物理環境中使用的 塑料材料。工程塑料可分為通用工程塑料和特種工程塑 料兩大類。通用工程塑料通常是指以大規模工業化生產的、應用範圍較廣的5種塑料,即聚酰胺(尼龍,PA)、 聚碳酸酯(PC)、聚甲醛(POM)、聚酯( 主要是PBT ) 及聚苯醚(PPO)。特種工程塑料是指性能更加優異獨特、 尚未大規模工業化生產或生產規模較小、用途相對較窄的一些塑料,如聚苯硫醚(PPS)、聚酰亞胺(PI)、聚砜(PSF )、聚醚酮(PEK)、液晶聚合物(LCP)等。工程塑料性 能優良,可替代金屬作結構材料,被廣泛應用了電子電 氣、交通運輸、機械設備及日常生活用品等領域。

工程塑料的應用領域

目前,工程塑料主要應用於車輛、機械設備、電子電氣、 家電、建材、醫療器械、軍用裝備、薄膜等。 2005年以來,工程塑料廣泛應用於汽車、電子電氣行業。汽車行業正朝著注重環保、安全、健康的方向發展,節能與環保成為汽車工業的兩大課題,而輕量化、舒適化、節能化是汽車發展的最新趨勢,這一趨勢加速了汽車塑料化的進程。

塑料以其重量輕、設計空間大、製造成本低、性能優異、功能廣泛等特點,最終使汽車在輕量化、安全性和製造成本等方面獲得更多突破,從而成為21世紀汽車工業最好的選擇。

同時,國內汽車零部件的加工水平正在迅速提高,新 的加工設備、加工工藝被大量地採用,從而使工程塑料的 應用水平和用量得以不斷提升。電子電器向來是工程塑料的主要應用領域,其消耗量占到總用量的40%以上,隨著中國電器產品出口量的逐年增加,工程塑料的用量呈上漲趨勢,中國是世界製造業大國,儘管國內產品的技術含量和附加值都還很低,但並不影響製造業對工程塑料的巨大需求,特別是迫於成本壓力,市場對材料本土化的要求越來越明顯,這為工程塑料提供了廣闊的應用前景。

工程塑料改性的趨勢

工程塑料改性的趨勢在於:1.通用塑料工程化。熱塑性通 用塑料產量大、成本低,為提高力學性能和耐熱性,可採 用增強、填充和合金化等技術實現高性能化,在一定場合 替代工程塑料,同時降低成本。特別是PP複合材料及合 金,由於其高性價比,已成為汽車領域中用量最大的塑料 品種。 2.通用工程塑料高性能化。通用工程塑料通過共聚、共混合金化和復合材料化,其力學性能、耐熱性、耐 久性等得到較大幅度提高,在一些場合可替代特種工程塑 料使用。另外,通過改性,賦予工程塑料磁、電、抗菌等功能性是今後高性能化的重要方向,特別是隨著高性能碳纖維、碳納米管、石墨烯製備工藝的成熟,工程塑料的高性能化、多功能化更加大有可為。

3.特種工程塑料低成本化。由於高昂的市場價格,特種工程塑料的應用往往局限於軍工產品,而只有低成本化後才能實現在民用產品的規模推廣,從而擴大應用範圍和領域。

低成本化的路徑有以下幾種,一是與通用塑料和通用 工程塑料共混、合金化,填充、增強等;二是單體來源的 低成本路徑;三是大規模生產。 4.原料、工藝和產品綠色化。隨著全社會環保意識的增強,

來自可再生資源、綠色工藝製備的工程塑料才是符合大眾預期的安全產品,可降 解、可再生產品的需求越來越迫切。未來的工程塑料不僅 可以回收利用,還可以做到原料和工藝的綠色化。

結論

專家們認為,未來5年工程塑料發展的潮流將是高 性能化和低成本化。一些具有耐高溫、耐磨、導電、 電磁遮罩功能的高性能工程塑料將獲得較快發展。此外,在工程塑料分子設計與製造過程中會特別注意保 護環境、重複利用等理念。工程塑料應用 工程塑料主 要應用在汽車、電子電氣、機械、交通運輸、建築、 化工、國防軍工等領域。據統計,2015年全球工程 塑料需求已經達到2000萬噸,

預計2020年將達到 2910萬噸。在汽車領域的應用 工程塑料作為最重要 的汽車輕量化材料,在汽車行業的使用量增長迅速, 它能使零部件的品質減輕40%左右。

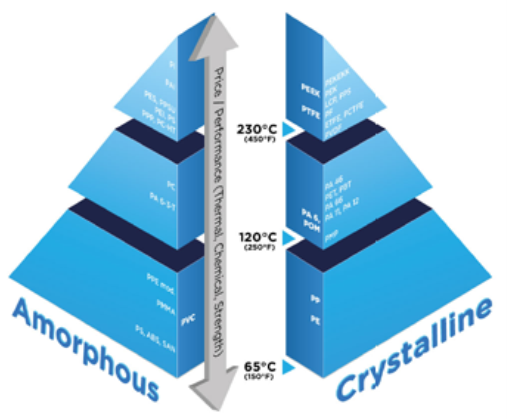

圖1:工程塑料三角分析圖 ; 圖2:工程塑料圖

汽車每減少100kg自重,每百公里油耗可節省0.3~0.5 升,每公里CO2排放可減少8~11克。此外,汽車零 部件塑料化目的還在於提高零部件的功能、簡化製造 工藝、提高汽車的舒適性和安全性、降低生產和維護成本,並賦予更高的設計自由度。從應用的部件來看, 無論是外裝飾件、內裝飾件,還是功能與結構件,隨 處可見工程塑料製件的身影。隨著工程塑料硬度、強度、韌性等性能的不斷提高,塑料車窗、車門、骨架 乃至全塑汽車隨之出現,汽車塑化進程也將進一步加 快。 ■