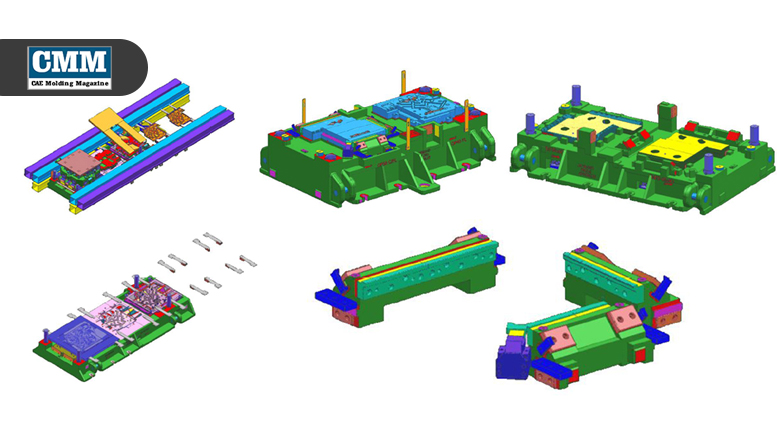

■資料來源: 模具工業

沖壓模具的基本構成

1、在設計料帶前,一定要了解零件的公差要求,材料性 能、沖床噸位、沖床檯面、SPM(每分鐘衝次)、送料 方向、送料高度、模厚要求、材料利用率、模具使用壽 命。

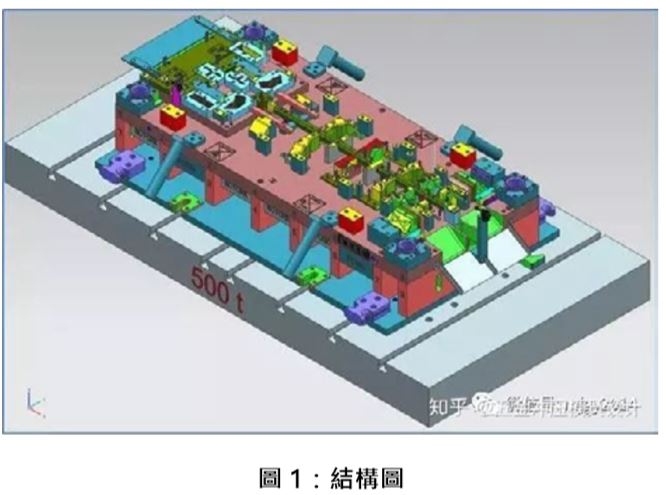

2、在設計料帶時,要同時進行CAE分析,主要考慮材 料的變薄率,一般要在25%以下。 特別深拉不銹鋼材料,可以在預拉伸後再進行退火,用 高頻退火機,變薄率可以接受至40%,在設計料帶時, 一定要和客戶多加溝通,最好要客戶提供之前的模具照 片或結構圖(圖1)來參考,空步也是非常重要的,在 模具長度允許的情況下,適當留出空步對於試模後的改 模幫助是很大的。

3、料帶設計是對製品成型工藝的分析,基本上決定了 模具是否成功。

4、在連續模具設計時,抬料設計非常重要,如果升料 桿不能將整個料帶升起,就無法進行自動化連續生產。

5、在模具設計中,模具材料的選擇和熱處理以及表面 處理(如 TD,TICN, TD 時間需要 3-4 天),特別是

拉伸件,如果沒有TD,模具表面(圖2)會很容易就 拉燒起毛。

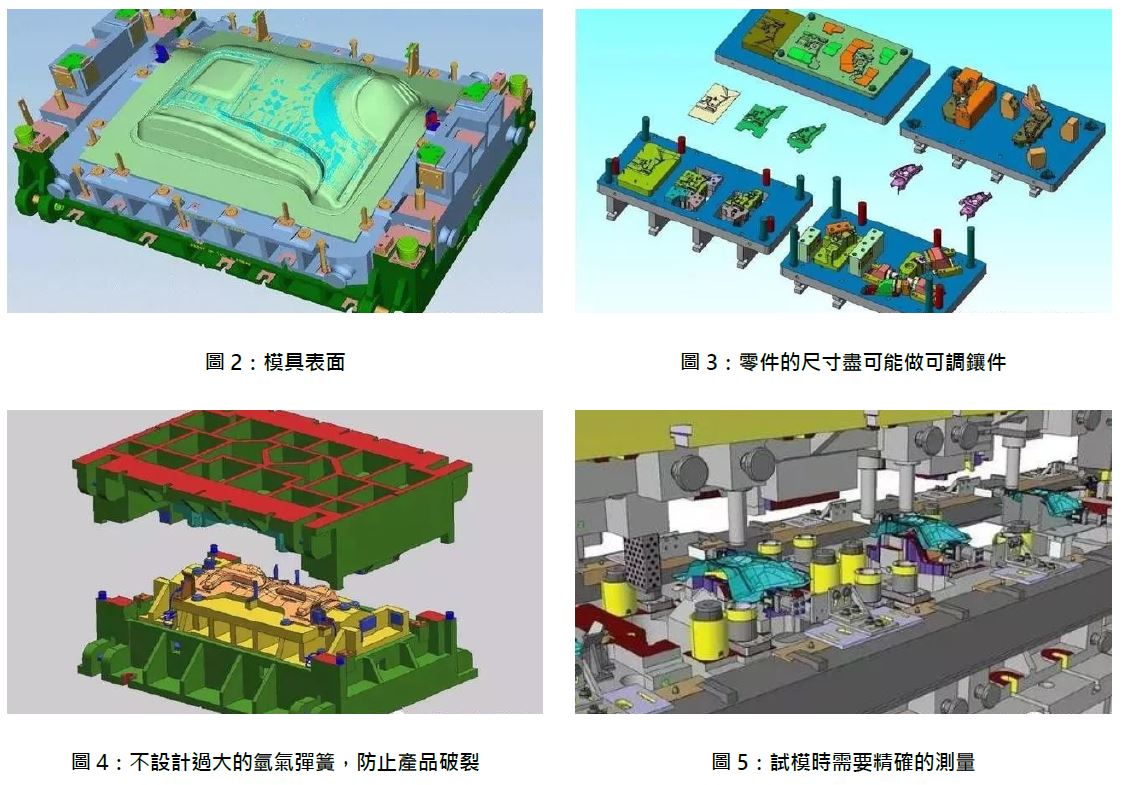

6、在模具設計中,對於孔位或公差要求較小的面, 盡可能做可調鑲件,便於在試模及生產時調節,以便 容易達到,零件的尺寸要求,要上下模具同時時做可 調鑲件。對於字嘜,要求在沖床上可拆,不需要下模 再拆而浪費時間。 (圖3)

7、設計氫氣彈簧時,根據CAE分析的壓力來設計, 不要設計過大的氫氣彈簧,防止產品破裂。通常情況是:壓力小,產品起皺,壓力大,產品破裂。解決產 品起皺,可以採用局部增加拉延筋的方法,先用拉延 筋固定位片材,再拉伸,來減少起皺。 (圖4)

8、第一次試模時,一定要慢慢將上模合下,對於有 拉伸工序時,一定要用保險絲試料位厚度,料位間隙 達到材料厚度後再試模,刀口一定要先對好。拉延筋 請使用活動鑲件,以便於調節拉延筋的高度。

9、試模時,基準孔、基準面一定要模具配好後再將 產品放在檢具上測量, 或送去CMM做3D報告,否 則沒有意義。 (圖5)

10、紅丹一定要配好,貼合率達到80%以上,才可以 開剪口,做CMM報告, 或者是基準孔基準面已配好, 產品已非常穩密,貼合率可以適當降低。配紅丹是非 常重要的事項,否則產品不穩定,無法進行後期的改 模判斷,零件尺寸將達不到客戶要求。

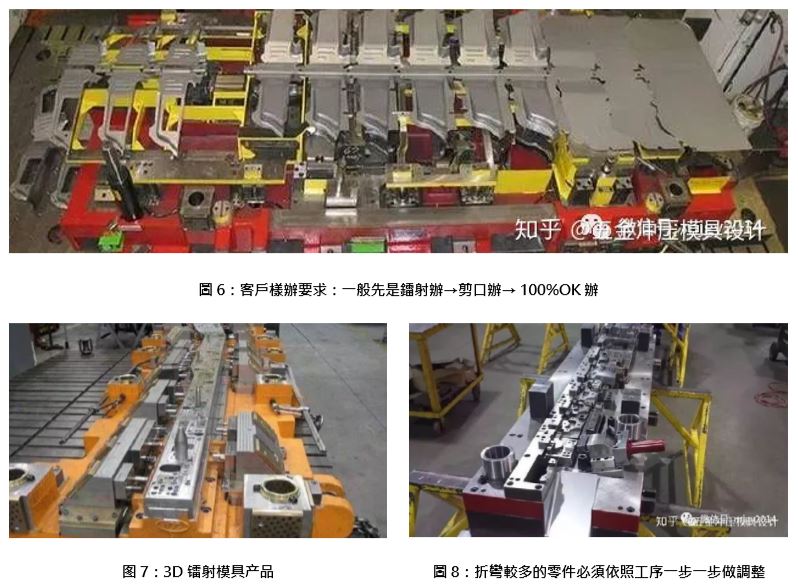

11、客戶樣辦要求:一般先是鐳射辦→剪口辦 →100%OK辦,在鐳射辦階段就要把紅丹配好,送料調好,解決破裂起皺、尺寸公差問題,在開剪口辦時 基本上改好主要問題,後面是微調(模具局部改良)。 (圖6)

12、在客戶一定要剪口辦但是工藝條件不成熟的情況 下,可以考慮開軟料刀口(就是直接用45鋼開刀口, 改剪口時直接燒焊,等尺寸OK後再開正式硬料刀 口)。

13、對於3D複雜的產品,可以採用3D鐳射的方法 去鐳射,在3D鐳射前一定 要做好3D圖形,用CNC 打好基準點位後再送去3D鐳射,3D鐳射還要做定位 砂型。 (圖7)

14、對於高強度鋼板,刀口材料要採用A88或V4等 硬質合金材料。

15、在試模時,為試拉伸效果,可以在材料上不同位 置上墊砂紙來試效果,確定效果後在相應位置在活動 的拉延筋或活動的麻點陣(就是將一塊鍍件磨成麻 點),用來起磨擦阻礙走料。

16、折彎較多的零件,調模時要按工序一步一步來調 折彎。 (圖8)

17、調成型角度時,可以收小折彎時的R角或移動折 線基準來實現達到成型角度的目的。

18、調模時多數採用墊片來調節成型公的高低,或者 左右前後移動成型公件, 墊片一般使用不銹鋼硬片。 (如是客戶不准用墊片,就等模具調好後再做新的工 件給客戶)

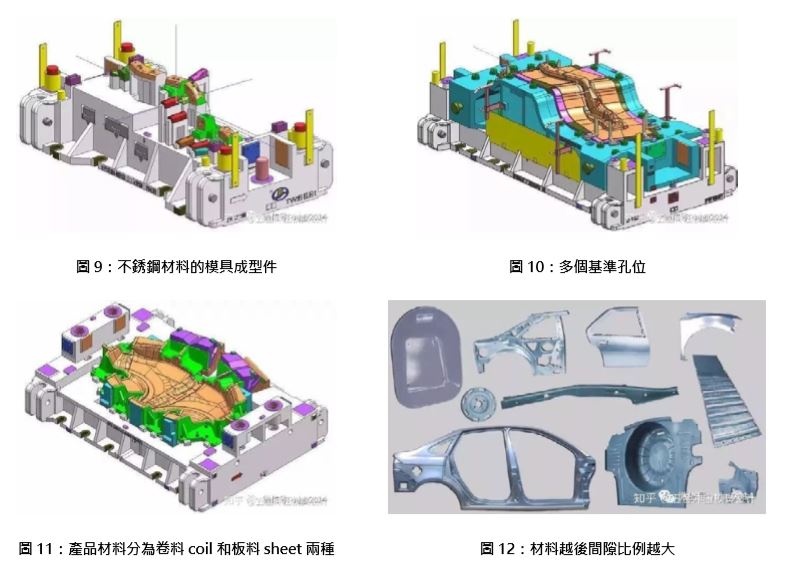

19、不銹鋼材料的模具成型件,不能使用TD,要使 用(TICN)或稱PVD。 (圖9)

20、要確定客人正式材料什麼時候到,在試模時,節約使用材料,避免材料不 夠的現象發生。

21、連續模的感應器(Sensor)有兩種,一種是步距 感應器,另一種是落料感 應器。

22、廢料漏斗的斜度不少於30度,對於低角度的 廢料盒(Scope box),可以採 用安裝氣動震動器 (Pneumatic Vibration)來解決。

23、對於受到成型後影響的剪邊線,要選擇在成型後 再剪切,特別位置可以採 用橫切的方式來實現。

24、對於多個基準孔位,最好採用一次沖孔成型的方 法,避免分步沖切後影響 精度。 (圖10)

25、對於試模分析,一定要對試模後的料帶進行分析 逐個工步進行分析,並且 要附上紅丹料帶。

26、對於產品破裂,可以採取在前期拉伸時加包、擠 料、增加片桿成型面積, 開孔等多種方式進行,在改 模之前要進行CAE分析。

27、產品材料分為卷料coil和板料sheet兩種,有些 卷料到廠後需要再次分條至料帶寬度,通常在分條時 尺寸為負公差(負0.5mm),並且卷料內徑要符合送 料架的尺寸,避免太大或太小及太重。 (圖11)

28、模具加工時,通常以線割的銷釘孔作為碰數基準, 而CNC在編程後,需要操機員將兩個孔的坐標給到 編程員,由編程員求角度後,將程序擺一個角度後再 加工。通常在初次加工模板時是碰邊加工不需要求角 度。

29、精沖的概念就是不留沖裁間隙(或只留0.5%)。 一般沖裁間隙為材料厚度 的10%,材料越厚,間隙比 例越大。 (圖12)

30、五金樣板在尺寸達不到要求的情況下,可以通過 整形來實現,包括梅花樁, 再次拍平,簡易沖孔等等 修披鋒。

以上是一些在實際沖壓工作中的經驗總結,希望對閱 讀到此文的人有幫助,提高模具的準期合格率,減少 試模次數。■