■漢鼎智慧科技/ 章宏道 產品經理

微小孔徑及徑深比孔加工的挑戰

鑽孔加工(Drilling)隨著零件的迷你化,鑽孔直徑縮小化 的需求是當前大勢所趨,隨著產品零件特性要求日新月 異,對要求更微小孔徑及更大徑長比深孔的加工技術需 求日益殷切。以往小孔徑都是以高速鋼鑽頭和深孔鑽頭 進行小孔加工,這些鑽頭由於加工效率低,故無法滿足 目前性能要求。

小孔徑鑽孔加工需要由外部供給切削油加工,同時由 於切屑排除困難,通常必須採行分段鑽孔加工(step drilling)的手法達成微小孔徑的加工,因而欲縮短加工 時間似乎不大可能。

小孔徑加工中可能發生的故障及其發生的比例,而最容易產生的問題是鑽頭刀具斷裂,其主要的原因大部份是 切屑阻塞引起。然而,由於小孔徑幾乎都是L/D=5 (徑 深比)以上的深孔,故切屑在高速鋼鑽頭裡對鑿鋒緣 (chisel edge)有重大影響,很容易產生過當的止推力。 同時會使同心圓的形狀變差。結果將會導致材質性剛性 相互作用,並使鑽頭產生撓曲,被鑽穴彎曲、孔徑擴大 等,孔穴精度不良現象。為克服上述缺點之考量及滿足加工效率、切屑排出及鑽 頭形狀、剛性等要求,開發能夠從事小孔徑穩定加工之創新解決方案乃是迫不及待之要務。

超音波輔助加工對孔加工效率與品質帶來的主要效益

首先,由於有超音波振動的關係,除了因摩擦降低使 切屑變薄,並增加切屑排出速度外,更會因為鑽頭中 心側及稜角側之切屑排出速度差減少,故橫向捲繞切 屑會變小,而且會形成平滑螺旋狀或帶狀的切屑,使 切屑排出更為順暢,因而不需要分級進刀即可從事深 孔加工。

其次,因有超音波振動,故對抑制孔穴入口處鑽頭 振顫振動有相當程度的效果。因此也不易產應變圓 (Strain round)藉著鑿尖錘係作用限制鑽頭,鑽頭笸加 工物件間歇性接觸,降低鑽頭彈性變形恢復力及摩擦 力,相對的也能減少徑向作用力的變動。

第三,因增加了超音波振動,在傾斜孔加工裡孔穴的 應變也變小了。

第四,藉由超音波振動加工,使用直徑30μm 極小 徑鑽頭從事不銹鋼鑽孔加工變得更容易。經由我司客 戶實際應用驗證的經驗分享,其可以輕易完成板厚達 3.6mm的不銹鋼薄板進行通孔加工(徑深比:L/D = 12),單孔加工循環時間僅需要2.5秒以下,所使用的 鑽頭刀具壽命平均可以完成近2,000孔的加工。不但效率大幅提升且擁有高可靠度的加工過程,大幅減少 加工失敗帶來的巨大損失。

以超音波加工進行鑄鐵材料的孔加工比較結果

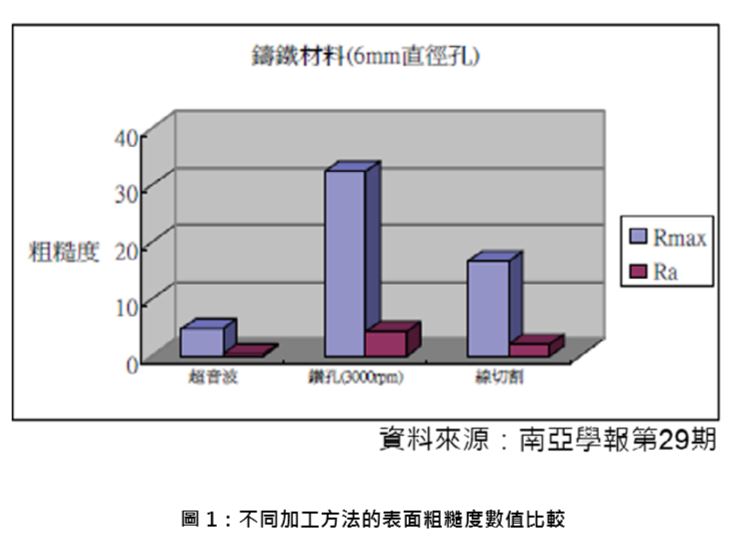

根據南亞技術學院機械系王士榮副教授的研究結 果(摘自南亞學報第29期)顯示,王教授以鑄鐵 材料(FC30),分別以三種不同的加工方法進行孔 加工,比較其不同方法加工孔的品質,採用超音波 加工 (Ultrasonic cutting) 鑽石磨棒、傳統切削鑽頭 (Common cutting) 及線切割(Wire cutting) 表面輪廓 加工,針對加工後的孔壁表面粗糙度進行影響探討。其比較結果如(圖1)所示,發以超音波加工的孔壁 表面粗糙度最佳,以Rmax而言,超音波加工較傳統 切削相差了 6.5 倍 Rmax 粗糙度以上,Rmax 兩者之 間大約相差 27.56μm。另在Ra 粗糙度方面則減少了 10.2倍大約3.9μm。

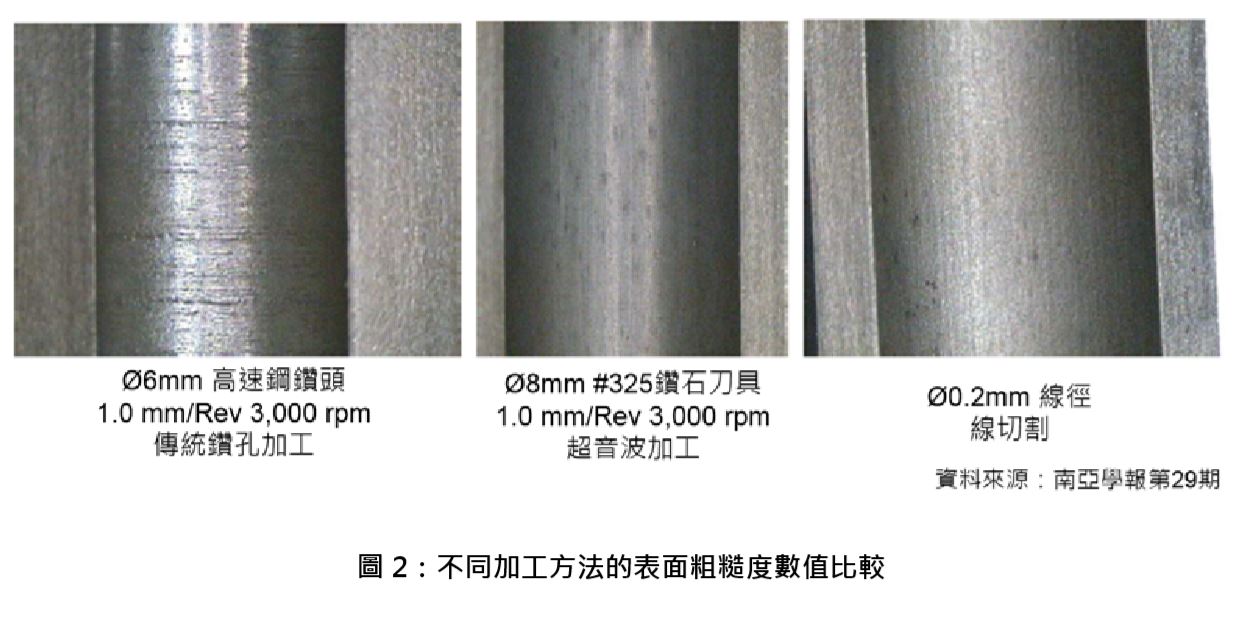

以傳統切削加工而言,切削加工後造成較粗糙工件表 面結果主要是因高速切削條件下切削刀具的刀鼻半 徑(tool nose radius)及刀口在加工時所產生積屑(build-up edges) 和毛邊(scale)有關。而採用超音 波加工方式,其原理為在加工時所具有震盪頻率時會 造成每次震盪時在刀具軸向方向會有微小進給和超音 波衝擊動作(ultrasonic impact action)。因而鑽石 刀具表面會受到磨料顆粒的衝擊而變得粗糙,且第一 次加工出之工件表面其粗糙度會顯得較差。但經第二 次以後刀具表面繼續再加工時工件表面其粗糙度會被 磨料顆粒給慢慢磨平,所以工件表面粗糙度值會有所 改善,但刀具粗糙度再繼續受磨料顆粒衝擊到一定程 度後,就不會改變加工後的結果。

其切削主要是利用鑽石刀具顆粒結合磨料顆粒來移除 材料,所以粗糙度與刀具鑽石顆粒粒度大小有關。本 實驗是以鑽石刀具粒度325 號數顆粒切削鑄鐵材料, 又由於超音波加工所具有之振動方式可有效減少刀 口積屑所產生之刮痕及材料表面塑性變形(surface plastic deformation) 之 突 出(stick up) 與 皺 摺 (wrinkly)。並可在加工表面上卸脫排出鬆散的捲縮 撕成帶狀型式刮削的碎屑,也由於加工後之切屑具有 較薄以及較小型態,因而加工時比較容易移除且獲得 較佳之表面品質。其表面粗糙度比較如(圖2)所示。

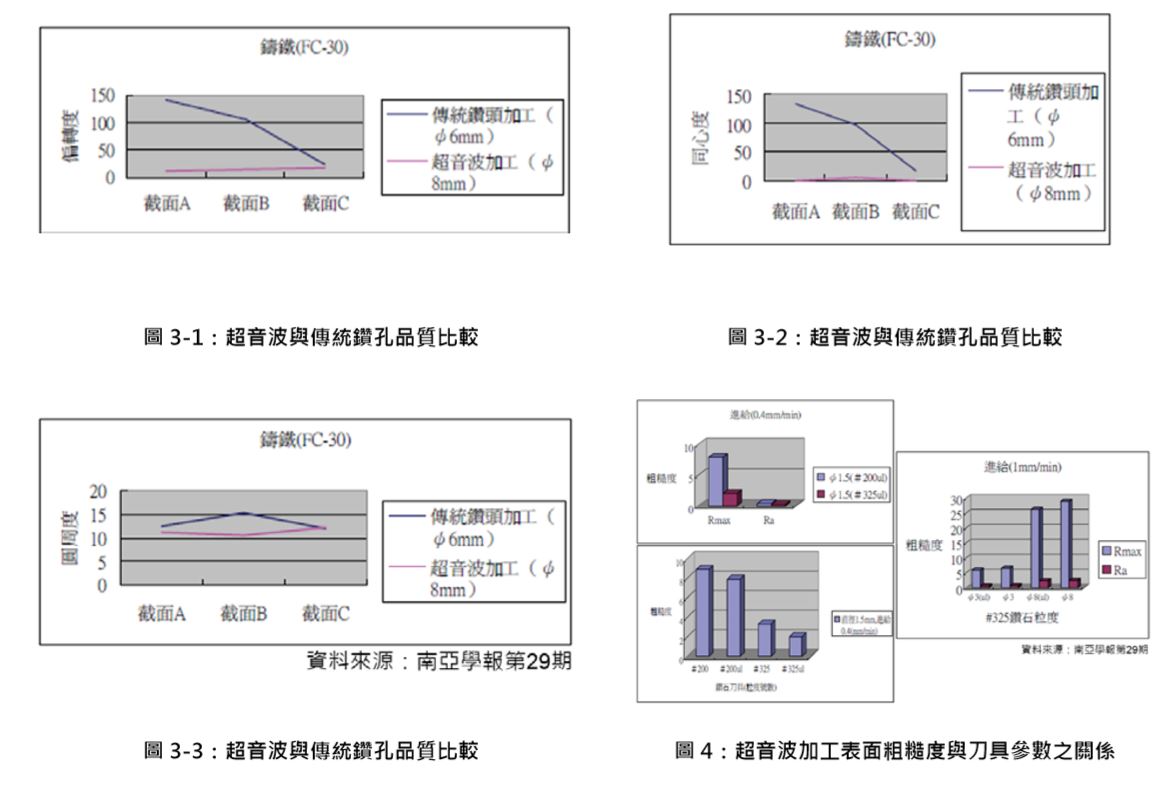

此外,比較以傳統鑽孔加工方式與超音波加工孔兩種 不同方式加工,所產生的孔品質進行比較,分別以偏 轉度、同心度及圓周度,可以發現以超音波加工的孔 品質上仍然明顯優於傳統鑽孔加工所得到品質結果, 見(圖3-1~圖3-3)所示。

最後,我們觀察超音波加工表面粗糙度與刀具參數之 間的關係發現,當鑽石刀具顆粒號數愈大時則加工後 工件表面粗糙度愈低。此即代表刀具的鑽石顆粒號數 愈大時則鑽石顆粒相對小之效應,因而造成經加工後 工件表面較細緻之原因。

在固定刀具進給及工件直徑條件下,以不同鑽石刀具 號數顆粒及有無超音波振盪加工設備情況下對加工後 表面粗糙度值之比較,由(圖4)的比較上我們可發 現具有超音波震盪加工設備及較大號數之鑽石刀具顆 粒情況下會有較小之表面粗糙度Rmax 值及Ra 粗糙 度值。當固定加工進給及鑽石刀具顆粒號數條件下, 考慮變化不同刀具直徑及有無超音波振盪加工設備, 對工件表面粗糙度做比較時即可知具有超音波震盪加 工設備及較小工件直徑下有較低之表面粗糙度Rmax 值。

總結

若在相同加工進給、刀具直徑及相同鑽石刀具號數情 況下,可顯示出使用超音波加工設備時,由於超音波 加工機中所產生的超音波動力來源可控制設備振動頻 率及電流因而具有較穩定之完整材料移除使得材料延 性百分比增加,其意義即代表造成工件表面較細化切 削過程之原因,因此以具超音波加工機加工時就可獲 得較低(佳)之表面粗糙度值。

基於上述的實驗結果,我們可以總結關鍵的成功因素 有下列四點:

1.具超音波加工之超音波震動效果可產生較佳表面效 果(較低粗糙度)降低平均粗糙度提升偏轉度、同心 度、圓周度等精度。

2.鑚石刀具顆粒越大時有較低之Ra。但傳統鑽頭加 工由於鑽削中當鑽頭刀刃積屑(burrs)形態產生時易 增加切削阻力導致加工後表面粗糙。

3.由於超音波加工時刀具穩定震蕩之進給將可降低加 工時間減少工件殘留應力及應變硬化,因而與傳統加 工比較可獲得促進工件表面品質,並提升刀具壽命之 優點。

4.傳統切削刀具加工後會產生長且連續切屑型態,而 超音波加工由於極顯著超音波震盪現象造成其切屑形 狀為不連續之小碎屑型態。

超音波加工技術能夠發展的工藝應用領域實在非常廣 泛多元,筆者與許多業界先進交流時,獲得共同的看 法小結:超音波加工技術的應用領域,堪稱「沒有做不到、只有想不到」。期待各位業界先進撥冗閱讀本文之後,能夠促發各位無限的想像創意,共同參與超 音波加工技術工藝應用的發展。筆者期望藉由本文的 分享,帶來拋磚引玉的效果。

聯絡資訊

章宏道 產品經理 電子郵件:James.Chang@hit-tw.com 公司網頁:www.hit-tw.com ■