■科盛科技/ 楊文禮Venny

最新模流分析產業應用案例

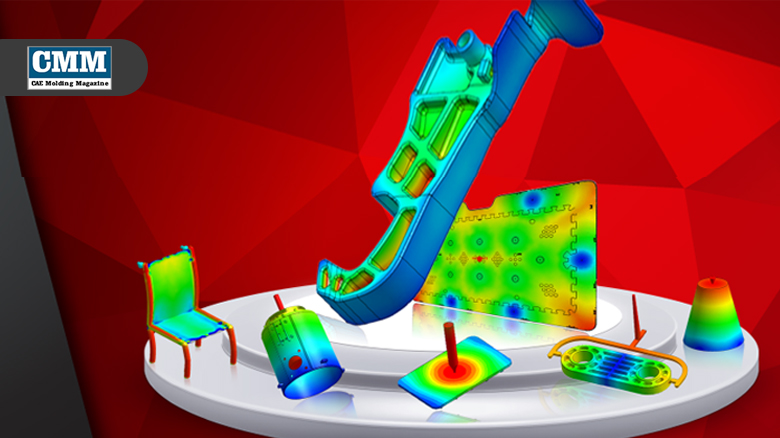

歷經逾半世紀的發展,從傳統的2D到突破性的3D真 實三維模擬,CAE模流分析技術的應用持續擴展,以 滿足各種先進塑膠設計及製造需求。在智慧製造浪潮 的推波助瀾下,標榜提升產品品質及開發效率的模流 分析再度受到矚目。作為3D模流技術的先鋒,科盛科 技(Moldex3D) 持續專研射出成型理論及結合實務,以 更高的模擬精度和廣度,協助全球產業快速接軌智慧製 造。

為了深入了解模流分析技術在產業應用的實際情形, Moldex3D於2012年起開始舉辦『全球模流達人賽』, 提供一個舞台讓工程師分享如何應用模擬分析克服生產 挑戰,實現原先不可能實現的設計;不管是來自印度的 Dura Automotive利用翹曲分析解決汽車車窗件組裝問 題,或是德國BASF料商結合氣體輔助成型模擬和結構 分析,成功減輕椅子重量,這些來自世界各地的參賽作 品充分展現了模流分析的應用廣度和深度,也再次應證 該技術在全球產品設計及製造流程中,佔有重要的一席之地。本篇文章特別精選幾篇2018『全球模流達人 賽』的獲獎案例,與您分享全球模流分析的最新應用 進展。

產品類別一:汽車

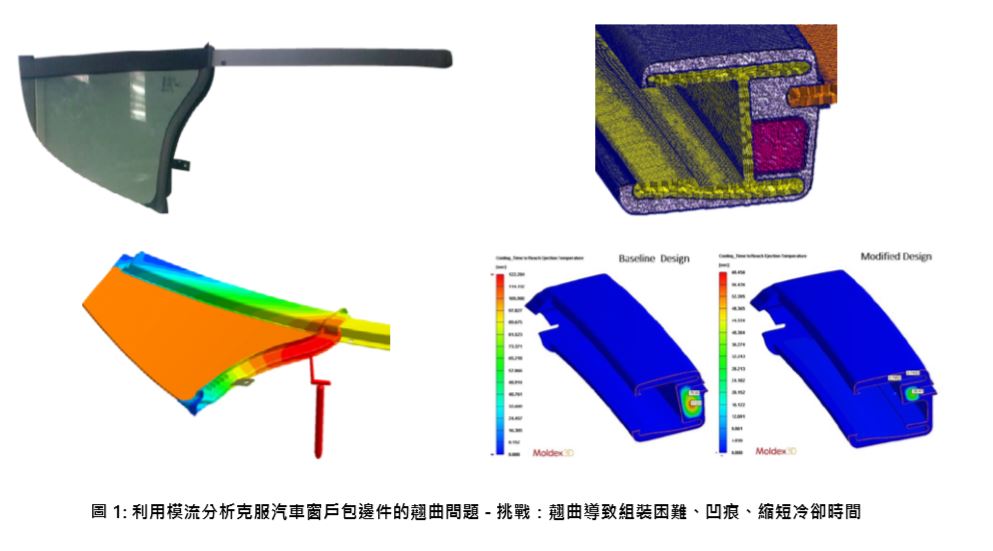

研究產品公司:DURA 案例(圖1):利用模流分析克服汽車窗戶包邊件的翹 曲問題。

案例描述:本案例產品為汽車窗戶的包邊件,包含三 個嵌件:透明玻璃、玻璃滑道 (GRC)及小的鋁嵌件。 玻璃滑道的變形造成產品無法滿足間隙面差的要求, 進而導致組裝困難。

Dura Automotive 工程師利用 Moldex3D 找出變形 的主因,由於PVC厚壁和GRC接觸,導致產品功 能問題。 Dura Automotive 工程師於是利用 ABS 嵌件來減少產品厚度與變形,同時保有強度。透過Moldex3D 模擬工具輔助,Dura Automotive 能有效 優化產品設計,進而改善翹曲,順利進行產品組裝。

解決方案 Dura Automotive 利用 Moldex3D 檢視造成產品變形 的原因。根據模擬的結果顯示,共有幾個原因導致玻 璃滑道變形:

1) PVC壁面接觸GRC

2) 積熱導致高收縮

3) 體積收縮不均

4) 冷卻不足。

Dura使用Moldex3D驗證產品設計變更方案,發現 將ABS嵌件放在肉厚處不但不會減弱產品強度,同 時能減少 GRC 厚度近 85%。 Moldex3D 協助 Dura Automotive找出影響變形的原因,並且驗證優化後 的方案是否能有效降低翹曲、凹痕及優化成型週期。

效益

●改善流動平衡

●降低X方向變形量80%,滿足間隙面差需求,順利進行組裝

●消除凹痕 ●縮短冷卻時間66%

●縮短開發週期

產品類別二:民生用品

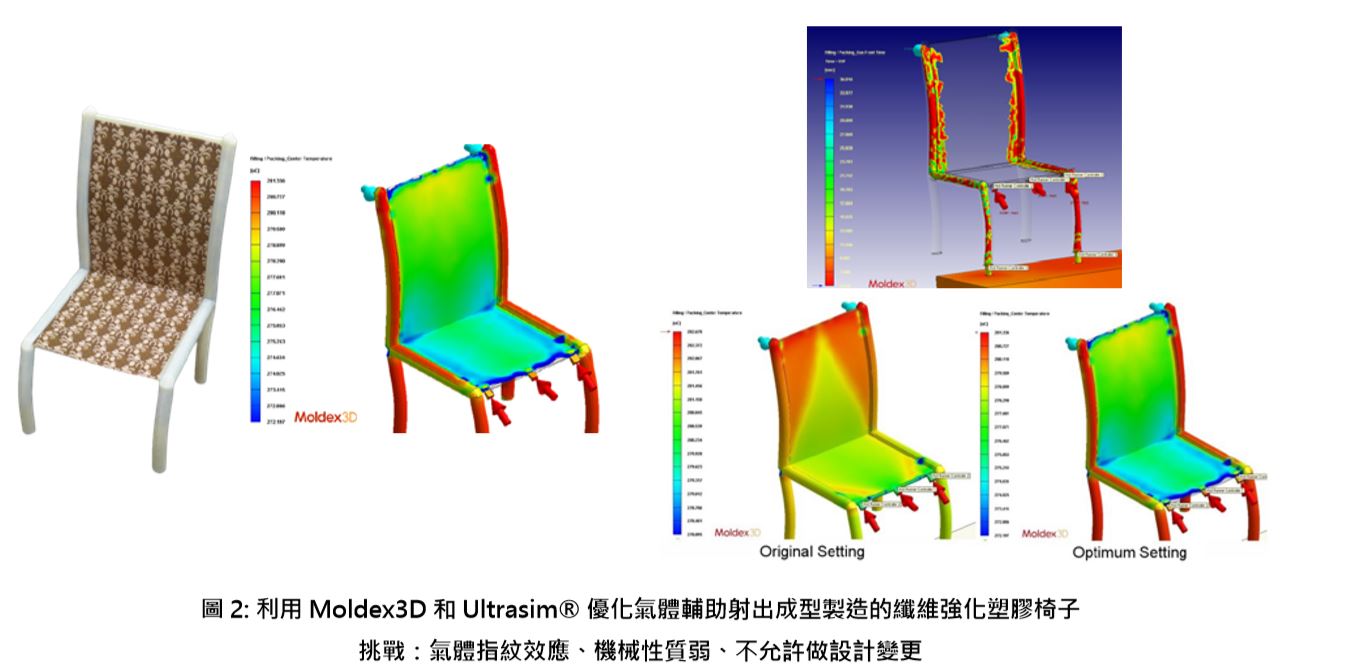

研究產品公司:BASF 案例 ( 圖 2): 利用 Moldex3D 和 Ultrasim® 優化氣體 輔助射出成型製造的纖維強化塑膠椅子。

案例描述:本案例的產品為使用BASF纖維強化塑膠 材料,利用氣體輔助射出成型製造的設計師椅子。然 而在生產過程,發生氣體指紋效應,產品的強度因此 減弱。因為椅子為設計師的作品,所以無法做設計變 更,BASF工程師只能透過優化製程參數,解決氣體 輔助成型帶來的挑戰,兼顧產品強度和輕量化的需 求。

解決方案 BASF工程師利用Moldex3D進行製程參數優化,改 善氣體指紋效應。為了測試新的製程參數所生產的椅 子,能符合原先規定的載重,工程師透過Moldex3D 獲得重要的成型模擬資料,包含:氣體掏空處、幾何 翹曲以及纖維排向,以利提升FEM模擬的精準度。在 Abaqus執行FEM分析後,結果顯示新的製程參數可 以製造符合規定載重的椅子,滿足產品的輕量需求, 同時也兼顧結構完整性。

效益

●預測氣體指紋效應

●改善產品強度60%

●滿足產品重量及載重需求

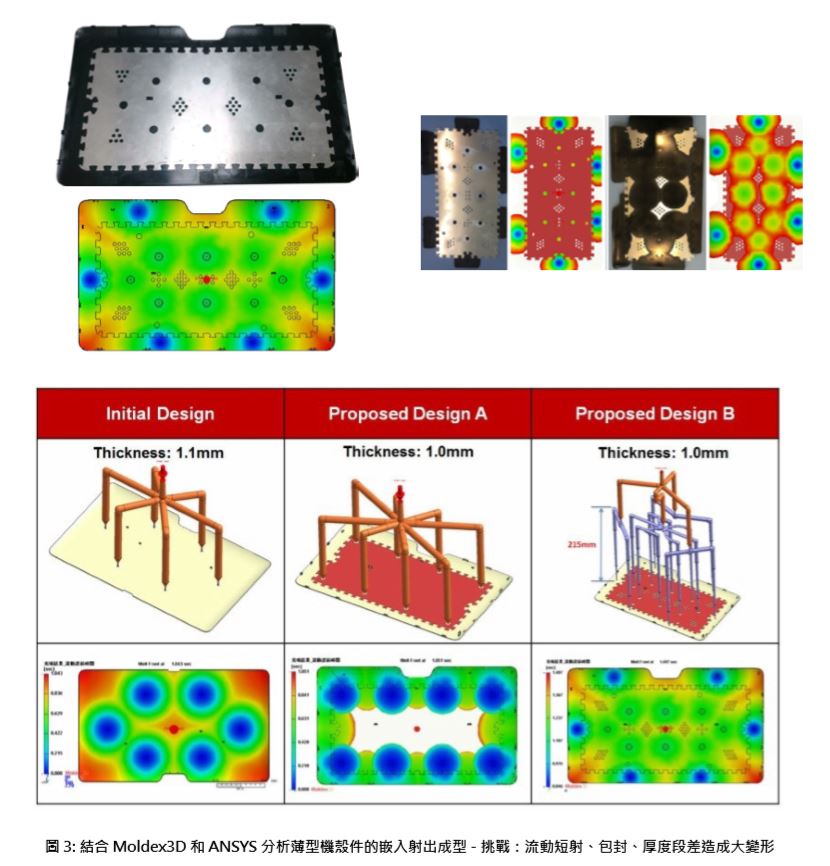

產品類別三:3C電子

研究產品公司:和碩聯合科技案例 ( 圖 3): 結合 Moldex3D 和 ANSYS 分析薄型機殼 件的嵌入射出成型。 案例描述:為了擁有更輕薄的產品,和碩聯合科技團

隊挑戰將平板後背蓋的總厚度從1.5mm調整至1mm, 並導入0.5mm的金屬件做為嵌入件。薄件成型挑戰高, 容易有流動平衡問題,且產品的結構強度也必須被納入 考量。和碩利用模擬軟體優化模具設計及改善收縮變形, 並透過整合結構分析軟體,驗證產品強度。

解決方案 和碩團隊透過Moldex3D模擬輔助,完成澆口位置與流 道尺寸優化,成功解決短射問題,且透過流動分析,和 碩可以預測包封位置,決定合適的排氣位置。此外,和 碩團隊利用Moldex3D纖維模組解析塑件厚度段差變形 原因,成功降低實際開模翹曲量逾92%,並利用FEA介 面,整合ANSYS結構分析,確保產品結構強度無虞, 並達成提升產品強度的目標。

效益

●成功減少23%厚度,達到預期產品厚度1mm

●降低翹曲量92%

●節省料頭體積 13%

●減少壓力損失8.3%

●透過嵌件成型,節省6%以上生產成本■