■張翼/ 立模激光科技

前言

通常運用我們金屬3D打印來製作的塑料模具,它裡面 幾乎都會配置3D隨形水路,利用更均勻貼合產品的3D 隨形水路來實現提升產品成形時的冷卻效率,從而達到 縮短產品成形週期時間、減少產品尺寸變形、改善產品 射出不良的目的。

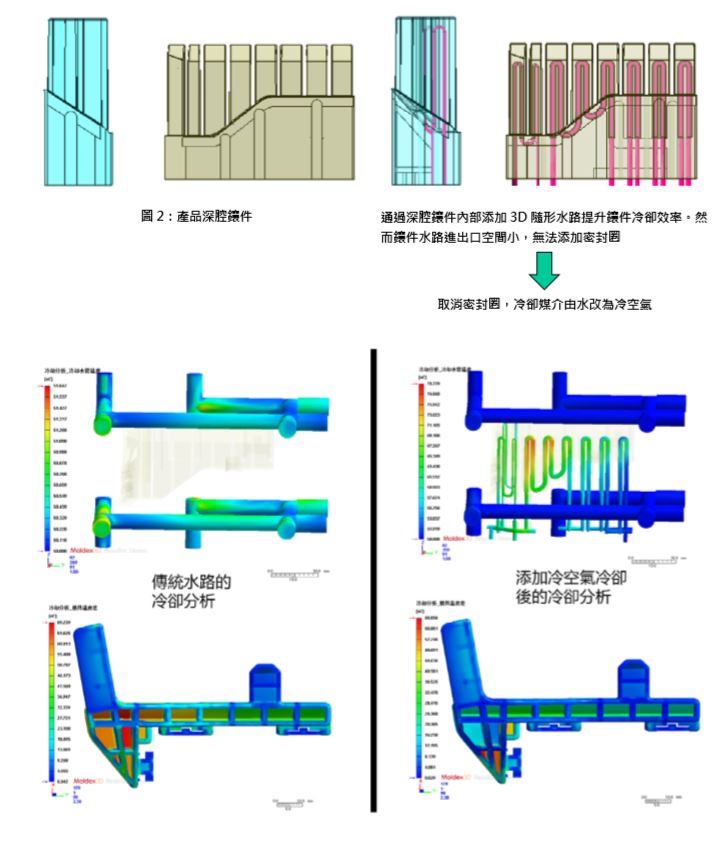

金屬3D打印製作的塑料模具,由於是使用SLM這種積 層方式來堆積燒結,因此內部的3D隨形水路的製作可 以不受傳統加工的限制,在傳統加工無法實現的一些小 型深腔的鑲件裡也能夠自由添加,這樣一來就很大程度 上改善了以往困擾我們的小型深腔鑲件的冷卻問題,這 也是金屬3D打印工藝獨有的工藝優勢之一。不過3D 隨形水路的管徑仍然是有它的極限的,根據我們的實際 經驗,通常水路內壁不切削時直徑低於1.5mm水流流 速就會變慢,進而影響冷卻效果。

如果水路內壁切削的話,最小直徑極限也是在0.8mm。 (關於水路內壁切削的內容如有興趣請詳見筆者以前發 布的文章)而現實中我們有時也會碰到非常窄小的深腔 鑲件,雖然很想在內部添加3D隨形水路,但是受制於 鑲件肉厚不夠或者水路進出口沒有添加密封圈的空間, 而無法添加3D隨形水路。為了解決這個問題,我們嘗 試了使用冷空氣作為冷卻媒體。通過模流分析發現也是。

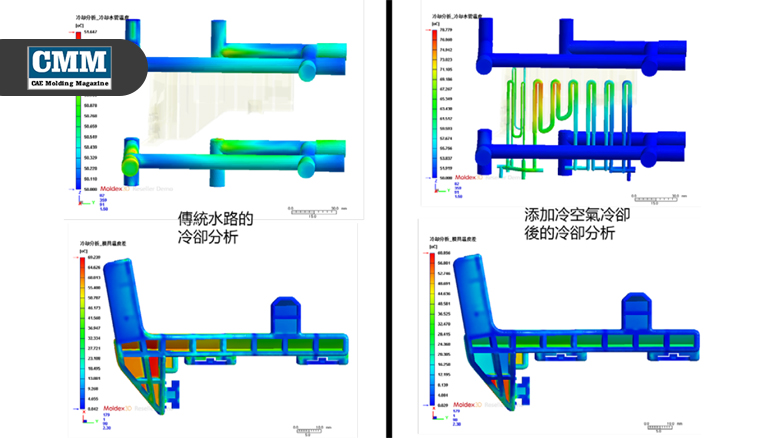

模流分析的結果

模流分析的結果表明,空氣冷卻雖然在冷卻效果上達 不到水冷的程度,但是和僅有傳統冷卻的狀態相比產 品的冷卻還是有明顯的提升。實際上在後續生產時也 得到了驗證,使用空氣冷卻後冷卻時間縮短了1/3。 空氣冷卻在無法進行水冷時空氣冷卻為我們提供了一 個新的思路。■