■ ACMT/ 邱耀弘

前言

為新的製造過程開發組件可能是一個艱鉅的前景。任何企業本性都會謹慎改變並儘量降低風險;然而,任何 成功的企業也必須適時地認出那不可忽視的好機會。 在過去十年中,正是後者推動了全球 MIM 行業如此顯著的增長。對於剛剛發現這項技術的人來說,Mr. Matt Bulger揭示了MIM成功的十大關鍵規則,正如同他近 三十年來作為MIM組件的開發商和製造商所觀察到的那樣。

在金屬注射成形行業的早期,在20世紀80年代,給 出了潛在MIM零件的原始圖紙和規格是考慮到另一 種技術,通常是加工或鑄造。早期的MIM生產商渴 望有一部分專門為MIM工藝設計:這將為客戶提供 更有效的部分,生產和開發將遵循更直接的路徑,而 所有相關方的經濟、質量和效率都會提高。

今日,隨著MIM市場接受度和知名度的提高,有許 多機警的設計師可以在設計過程的早期階段識別出可 採用MIM的候選零件。這為MIM生產商提供了一個 絕佳的機會來分享普遍設計的建議,從而為生產成功 的組件提供了最佳機會。以下是10個組件設計和規範 的一些基本注意事項,應當會對所有各方都有利。這 些因素會直接影響零件的可製造性,從而影響成本、 質量、交貨期等。

以下幾點並非旨在成為全方面的設計指南;它們是典 型MIM技術的一般觀察結果,結果幾乎無疑會因操 作而異。這些是高級別的觀察,可能已經被理解但也 很容易被忽視。

規則1:確保所需的材料和工藝適合MIM

今天,MIM中有許多具有已知屬性的材料,因此,如果可能的話,選擇具有良好產業背書和具文件紀錄的 材料(Dr. Q 這就是為何要使用BASF餵料作為主要指 定料的原因,這個趨勢會隨技術門檻的突破有更多供 應商的選擇)。在所有準則中,這一種方法是在當看 似不相關的設計要求產生衝突時可能變得非常棘手。

例如,零件設計可以指定熱處理的低合金鋼,以因應 所需要的強度和硬度。然後指定該材料進行鐵素體氮 碳共滲,有時稱為Melonite,以及其他商用名稱。鐵 素體氮碳共滲經常被指定,因為它具有極佳的黑色表 面光潔度並伴隨著極佳的耐磨性。然而,該過程的溫 度通常在500℃下持續25分鐘或更長時間,並且溫 度和時間的這種組合將使任何已經熱處理的低合金鋼 發生退火現象。但一開始是經過熱處理已經具有良好 性質的鋼材,通常是不再經過熱處理以免性質發生改 變。正如那句老話:「魚與熊掌不可兼得!」,MIM 材料與技術的設計,必須要注意到此現象。 (本段由 Dr. Q修正翻譯文句,以適合初學者理解)

規則2:不要過度指定默認公差

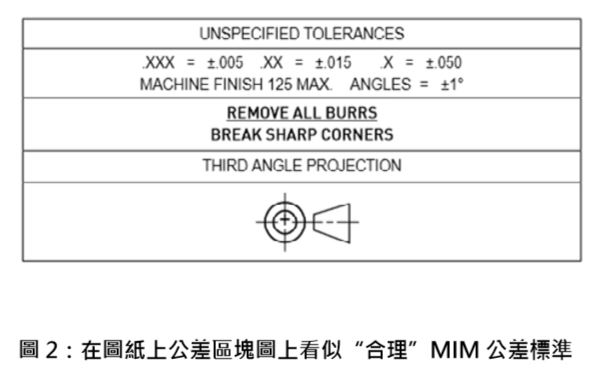

在設計零件時,對設計者而言做出一個超精確的零件 是一個很大的誘惑。為什麼呢?我們希望MIM經過 極其精確的淨形工藝然後成為產品出售。然而,從製造的觀點則以更容易生產而且更經濟的零件才是重要 的。一個被忽視的結果是通過圖紙標題欄中過於嚴格 的默認公差(圖2)。雖然這裡看到的公差是合理的, 但只需要幾次校正擊鍵就可以使這些公差更小(例如, 對於.XXX英寸公差,某些圖紙現在指定為/-0.002英 寸而不是歷史默認值0.005英寸。)這些嚴格的公差 會套用到整個印刷品或文件上,因此最終會出現這樣 一種情況,即非關鍵容差的最終指定要比設計者直接 指定的重要功能尺寸的要求更嚴格。許多第一個原型 可能會被延遲,或者需要進行模具重做,這僅僅是因 為組件為了沒有功能上的用處卻被過度指定。

必然結果是,圖紙一旦發布,通常很難改變打印。假 設設計通過審查,沒有人注意到由默認公差所規定的 要求並不能被以MIM工藝來滿足,例如對功能性不 重要的要求,設計師也不會傾向於改變印刷品的內 容,設計師不願意改變的動機是什麼?因為在製程過 程上萬一出現問題,大部問題會指向設計師,既是允 許寬鬆公差的人。

作為一個更改打印可以使設計師看起來像一個打不贏 的局面。最重要的是,最好在零件開發的早期解決這些問題。

規則3:確保零件模型反映標稱零件要求

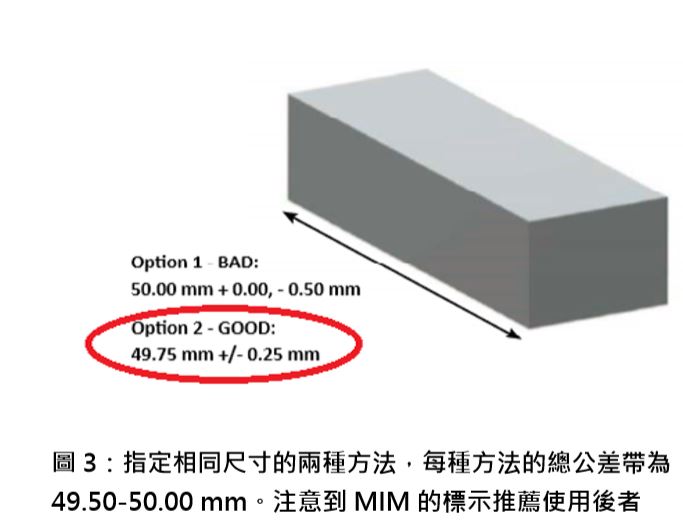

這裡的關鍵問題是MIM公差總是會在模具的標準收 縮範圍內產生正負值變化。一個基本原因是模具注射 後和燒結零件的密度總是略有變化,這使得單個零件 在某種程度上更大或更小。然而,在零件的打印圖紙 上,設計人員可以指定“不平衡”公差來顯示設計意 圖。例如,假設一個組件的尺寸為50 mm。設計師絕 對不希望尺寸超過50 mm,因此在打印件上指定為 “50.00mm + 0.00 mm, – 0.50 mm”。允許公差範 圍為 49.50 mm-50.00 mm,標稱值為 49.75 mm。 如果依圖紙打印所創建的零件模型,零件模型通知模 具製造商尺寸應為50.00 mm,則模具中的鋼材將在 規格的頂端(50.00 mm)而不是標稱值(49.75 mm)。

以這種方式構建的模具實際上確保了結果將包括在規 格之外製造的相當大百分比的零件,因為它沒有按照 標稱值49.75mm的要求製造。請忘記在這種情況下 遇到合適的綜合製程能力製指數的任何可能吧!因 此,在設計過程的某個階段,無論設計意圖如何,模 型都需要驗證模型反映零件的公稱(圖3)。請放心, 模具製造商將始終恢復模型。

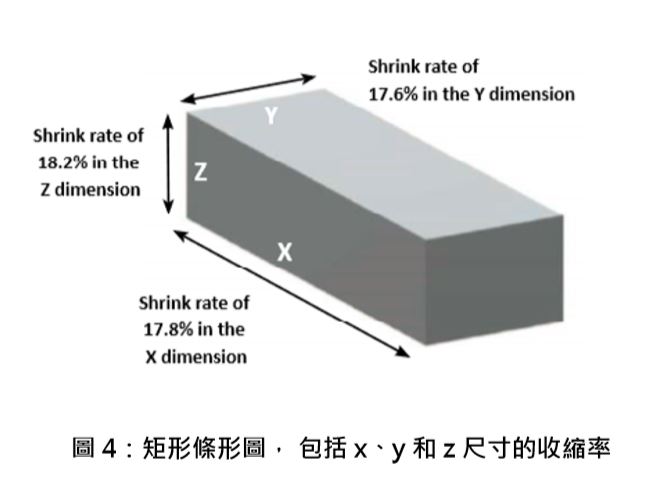

規則4:請記住,並非所有收縮都是各向同性的

MIM工業普遍認為,幾乎所有的MIM工藝產生的零 件沿著不同軸方向其收縮量不會完全相同 (圖4)。這種不同的收縮率很難提前預測。如果全部三軸的模具 都是標稱的,那麼最多只有一個軸,其中成品燒結零 件將以該軸的標稱所需尺寸為中心。另外兩個維度不 會以其標稱值(更高或更低)為中心,這會降低維度 能力,尤其是在計算製程能力指標時。

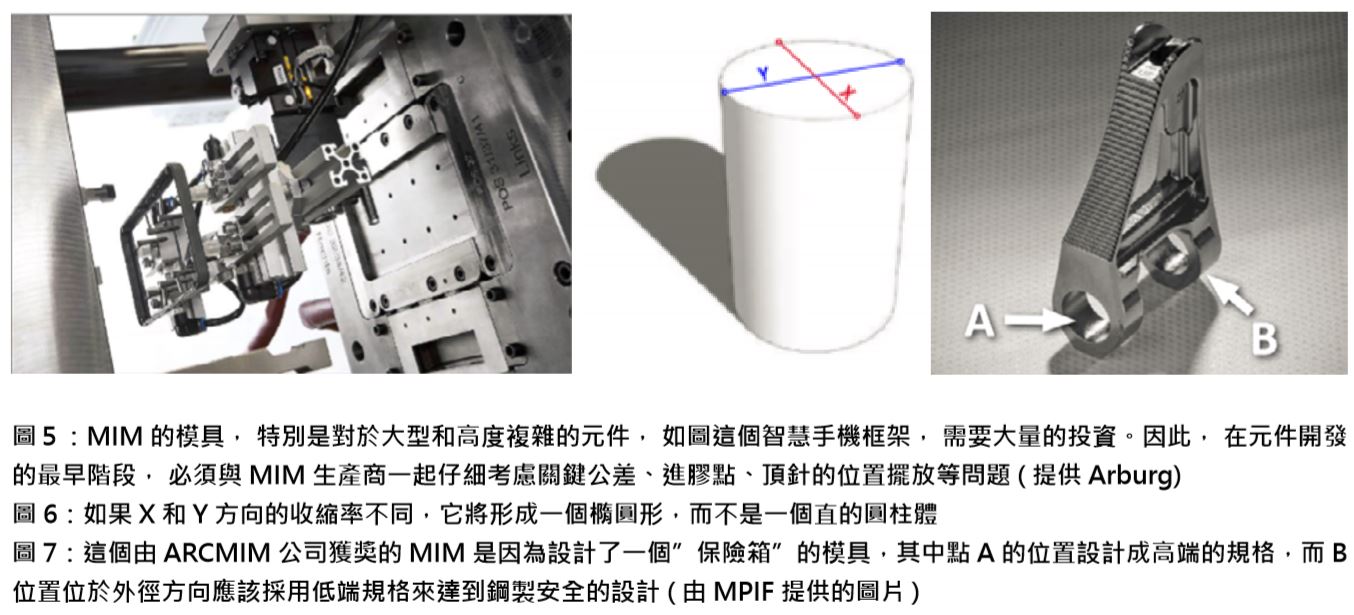

好消息是,在以相同方向進行閘控和模塑的零件中, 次優的結果通常是具有可重複的,因此工藝穩定性通 常不是問題。但是,零件上所有尺寸的優化可能需要 做模具修改。對於需要統計製程控制的嚴格公差的組 件,必須理解該問題。非各向同性收縮的一個直接影 響是使圓柱形幾何形狀成為在MIM中競爭性製造的 挑戰,不同的收縮率(通常最大和最小相互成90°)將 在圓柱體和內徑中產生橢圓度(圖6),從而迫使各維 度採用嚴格圓的要求來進行二次加工。與其他成熟技 術相比,MIM相對缺乏圓柱精度使其在螺桿加工和滾 齒等工藝中處於競爭劣勢。因此不要尋找一堆齒輪來 給MIM進行成形操作!

規則5:讓模具中所有關鍵尺寸成為“保險箱”

Dr. Q:保險箱 – 可以理解模具是保有移除模穴鋼材 /加膠(增加餵料)的修改安全性,-而不要進行焊補 模具/減膠(減少餵料)的設計。在最初對MIM元件 進行採樣時,如果燒結後零件沒有以所需的標稱尺寸 值為中心,無論原因是非各向同性的收縮還是其他問題,都不要感到驚訝。如果統計尺寸控制條件有嚴格 地要求高(例如> 1.33)Cpk值,那麼任何不以標稱為 中心的尺寸將難以滿足該規範。通常,更改模具就成 為這成品零件調整這些尺寸的唯一選擇。 (James : 實 際上可以透過燒結溫度與餵料比例,但是在工程驗證 的設計上就必須注意到第一爐燒結溫度應該設計在餵 料燒結使產能落在中上限尺寸、中上限密度,當然不 可以偏小,以免調整空間很窄小)

模具上的更改需要添加或移除材料。如果需要在模具 中添加材料(模具要增加意味著注射件要減膠,加厚 模具的手段是很不穩定的),有時可以通過電鍍來固 定尺寸。然而,這當中存在多種問題,例如實現均勻 電鍍、確保電鍍牢固地粘附到下層的金屬上並且僅選 擇待電鍍區域等某些特性。

最常見的是,通過焊接將鋼料或材料添加到模腔中, 鑑於大多數MIM零件尺寸較小,焊接工藝通常採用 Micro-TIG或激光焊接。添加材料後,這些添加的“鋼 塊”通常需要通過放電加工(EDM)進行最終加工。對 焊接的擔憂包括損壞下面或相鄰的模腔鋼,並最終使 焊縫長期粘附在下面的金屬上。而需要焊接步驟增加了模具調整的時間和費用。需要焊接步驟增加了模具 調整的時間和費用。如果所有其他方法都失敗了,重 建部分或全部膜腔是最後一個選擇。這需要很長的交 付週期和高成本。 (James:因此建議可以用鑲塊來作 為填補模具,當然要確定是否該位置可以做鑲塊) 因此,修改需要添加材料的模具總是很麻煩。而減除 模具中的材料總是比添加材料更容易。在設計階段, 應審查零件模型,以確定哪些關鍵尺寸可能需要優 化,以確保它們按標稱加工。內部特徵,例如直徑和 槽,應在規範的“高”(中或上限)側進行,而外部尺 寸,例如零件長度或外徑,應設置在低側(中或下限)。

在圖7中的零件說明了這一點。該零件的最終內徑為 10 mm +/- 0.04 mm,由模具中的銷釘決定。總公差 範圍為9.96-10.04 mm。預期的收縮係數為20%,因 此標稱模具尺寸為 10.00 x 1.2 = 12.00 mm。但是, 如果MIM工藝使零件燒結後形成橢圓,則功能直徑 將小於標稱10.00 mm的期望結果。 解決方案是使模具中的銷釘尺寸成為規範的”高端”。 在這種情況下,最終10.03 mm的直徑位於規格的 “高”端,但仍在規格範圍內,因此使模具中的銷釘 為10.03 x 1.2 = 12.036 mm。■

※本文發表於國際粉末注射成形期刊/2018 年9月份第12卷第三期第61~70頁

Mr. Matt Bulger, 前任NetShape Technologies MIM 部門總裁兼總經理,在MIM和PM領域擁有超過26年的經驗。如今,他是所有金屬粉末技術的獨立顧問。他 通過與金屬粉末工業聯合會(MPIF)的合作積極支持該行 業,在此期間,他曾擔任金屬注射成形協會(MIMA)主 席和MIMA標準委員會主席。除擔任顧問外,他還擔任 金屬增材製造協會(AMAM)的行政總監。

主要翻譯者:邱昱睿,台灣成功大學材料資源系大學部 (2016級)

校正與補充者:邱耀弘博士(Dr. Q)、趙育德碩士(James)