■東莞維斯德軟件/ 熊琦

前言

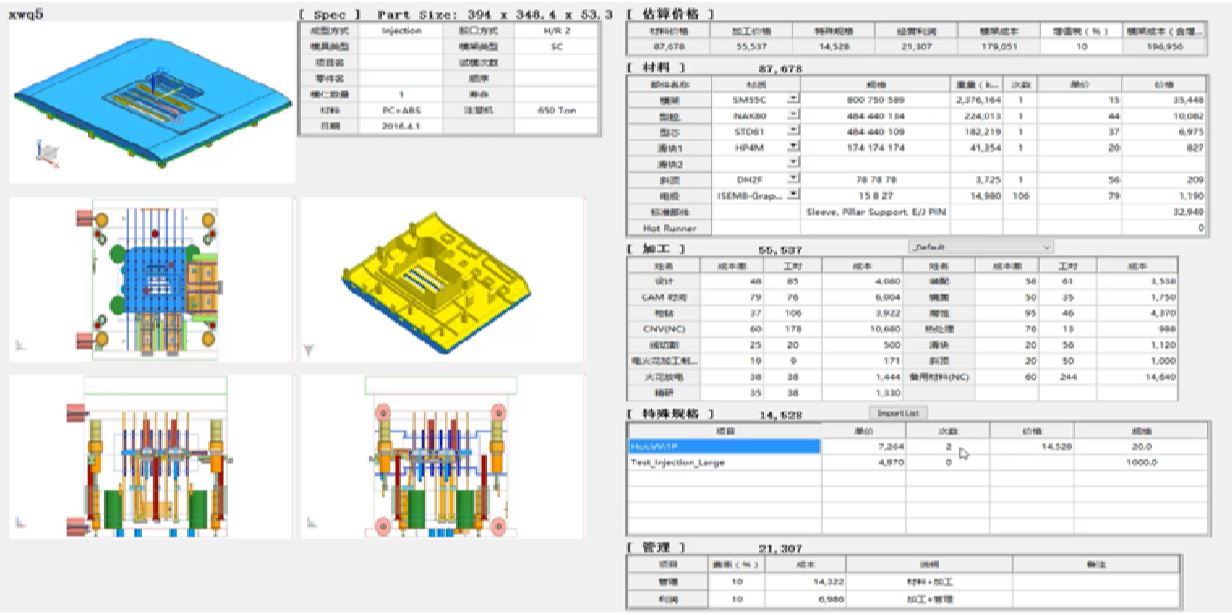

東莞維斯德軟件科技有限公司自從公司成立一直致力於 模具智能設計軟件的銷售,開發和技術支持業務,公司 始終以先進技術作為公司的核心競爭力,利用強大的開 發團隊以實際工作中的經驗為基礎開發適合具體行業的 解決方案軟件。不斷優化和更新功能,從模具自動報價 (首圖),產品快速分模,3D智能設計,NX自動出圖, NX 自動出 BOM,NX 全 3D 線割自動編程,3D 深孔 自動編程,電極自動編程,真正實現全套模具設計加工 無圖紙化解決方案。該方案經過了中韓兩國模具行業百 家企業驗證。

模具報價誰說了算

市場競爭越來越激烈,對產品質量以及生產週期提出更 高的要求,相同質量的競爭環境下時間決定勝負。

傳統報價階段是客戶提供產品給多個模具企業報價,沒 有任何價格約束,市場一片混亂,大家都沒有利潤,上 下游企業都在浪費大量時間應付報價。有的模具企業可能報100個產品價格後只接一個產品的模具訂單。主 要原因是上游企業外發部門不懂模具結構,無法確定 模具價格,然後通過多個供應商對比選擇,下游供應 商的報價信息又不完整,無法說服客戶下決定。

顛覆傳統報價:為了給上下企業一個價格參考依據和 溝通保證,利用新的報價系統快速模擬設計,分析倒 扣位置,利用軟件分析產品面積和計算各加工工藝, 可以更準確的獲取所有工藝環節的費率,包括較真實 的體現模具3D排位,通過磨合期調整數據誤差在5% 左右。並且控制了各部門以及企業之間的不透明因 數。

報價人員流動對報價結果影響不大,所有數據都在系 統軟件配置好,可以有據可尋,所有數據可作為公司 沉澱。客戶甚至可以利用互聯網技術公佈價格信息尋 求有誠意的合作供應商,模具企業也可以通過報價系 統提供快速,準確,詳細的報價個客戶參考。雲端數據管理,雲端設計,加強協調反映能力 雲端管理運用越來越廣泛,解決了很多以前不可能的 問題。雲端服務器實現了企業的大數據存儲和計算, 雲服務器安全和易於維護得到用戶的認可。

目前模具企業處理模流分析和模具設計以及數據管理 幾乎還停留在用戶端的層面,對電腦硬件要求高,不 利於管理。所有設計數據都存儲在工程師個人電腦, 部門之間難於管理,難以統一公司標準。利用雲技術, 可以實現多個產品同時進行模流分析,由雲服務器提 供強大的計算能力,效率成倍提升。

模具標準數據庫完全儲存在雲端,設計過程需要調用 標準零件可直接從雲服務器加載,數據庫更新只要維 護雲端數據即可,傳統方式數據更新每台電腦都要復 制替換,而且不能控制所有電腦後台數據統一,因為 所有工程師電腦都有修改權限。雲端技術可以加強部門之間的協調能力,特別是設計 部門。所有模具用戶端設計,雲端保存與共享,部門 協同設計。相同人力情況下,可以提升60%以上的 效率。

傳統設計流程:整套模具從DFM–產品分析–全 3D設計–2D出圖–BOM輸出等過程全部由一個 工程師完成,無法應對複雜和交期短的產品。對設計 人員專業知識要求高,人員流失給公司帶來巨大人力 成本壓力。

模具企業未來發展方向判斷

設計流程是規範的—不要因為人的不同而流程不同; 減少重複性的工作—把設計人員從繁重勞動中解放 出來;把精力放在創造性的工作上—提升整個團隊 創新水平;減少審核時間,防止遺漏—把審核變的 簡單和全面;減少經常性的錯誤—降低生產成本, 提高產品質量;自動產生所有物料BOM清單—減少人為疏忽,快速高效;自動對每個零件進行2D尺 寸標註—減少轉換,方便實用;把每個創新的結構 變成知識庫—把歷史經驗變成公司知識財富;提升 設計人員的設計水平—使人員技能培訓不再難;會 思考的高效模具設計系統—智能模具設計系統,簡 單重複性的工作交給軟件完成。提升模具設計效率, 實現公司標準化,規範化設計的解決方案,常用標準 件都存儲到軟件庫。

很多企業,包括導入ERP管理系統等導入開始很有信 心,缺少持久的推行力,沒產生短期效益就開始懷疑 系統的價值,中途撤銷。推行的關鍵在人,特別是管 理層的認知很重要,沒有領導的支持,應該沒有系統 可以成功。另外數據庫要不斷完善和擴充,建立數據 庫是一個功在當代,利在千秋的工作,數據的完善不 僅能提升軟件使用率,也是檢驗公司標準化程度的量 具,一個模具公司10幾年積累,連自己的數據庫都 沒有,設計還沒有實現規範和標準化,後期即使強行 發展自動化加工和製造生產線會很艱難。

模具工廠自動化是未來企業發展趨勢,人力成本的上 升逼迫企業不得不採用機器換人,所有工作流程實現 標準化,提高溝通和交流效率,減少人力成本支出。 真正的實現工廠無紙化運作,簡化中間過程,減少了 工件拆、裝時間,減少機床的待機時間,相比傳統加 工可以增加30%以上的機床使用率。

自動化生產必須規範統一加工流程,所有的加工參數 都需要進行標準化。自動化軟件管理並記錄每個加工 步驟,不會出現加工混淆的情況,減少了人為誤差, 使加工更加穩定可靠,ERP軟件會顯示所有的加工情 況,可以非常方便的管理各個零件與各台機床的加工 狀態,記錄與估算加工時間,使繁雜的車間變得一目 了然。所有的加工數據、程序、圖紙、加工信息全部 記錄在數據庫中。

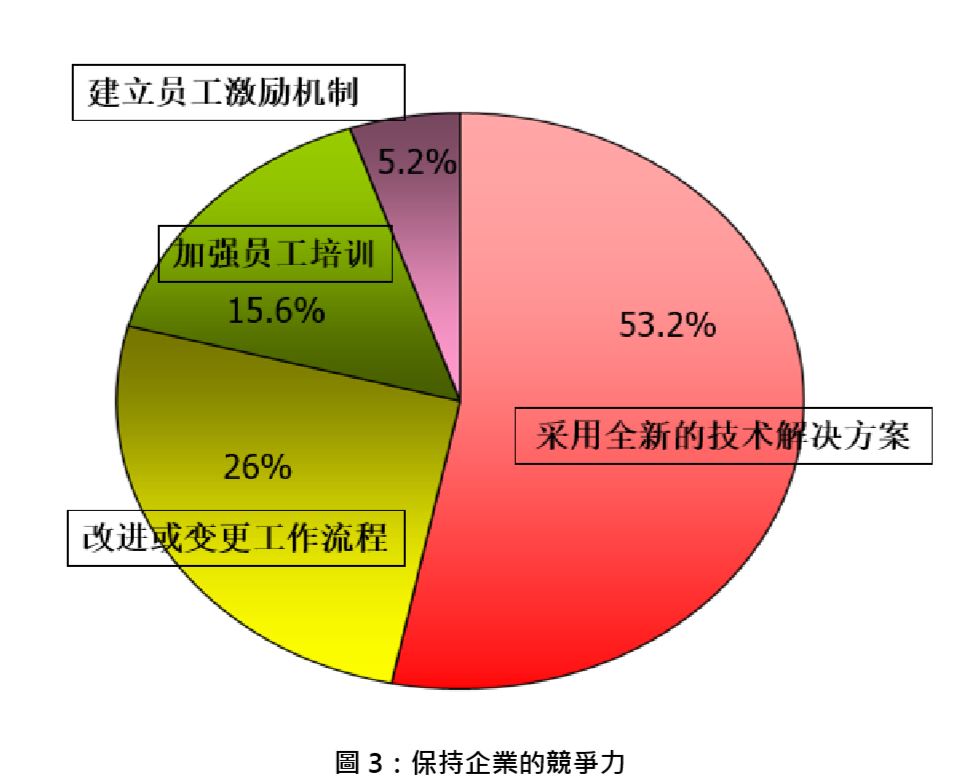

企業急需新的技術來提升市場競爭力

目前模具企業面臨的問題主要是智能化程度低,完全 依靠設計工程師思考及經驗。自動化程度低,大量簡 單重複動作需要設計工程師完成,這不產生效益。現有設計流程繁瑣,設計效率低。類似的模具,都 需從頭設計,毫無關聯,不能建立知識庫共享。設計 系統很多,全3D模具設計卻難以普及,基本停留在 2D+3D的混用形式。基於模具設計而進行的UG二次開發,大多只是建立 公司標準零件庫及實現一些簡單的功能實現。現有的 設計標準無法執行,有紙面的設計規範,但是在設計 時候往往不是,導致每個人機構設計,細節設計都不 盡相同,導致下工序製造檢驗成本失控。企業標準件 庫建立過程和結果不能滿足迅速發展。企業急需新的 技術來提升市場競爭力。■

聯絡資訊

東莞維斯德軟件科技有限公司

作者:熊琦

信箱:Wisdom_xiong@163.com