■ ACMT/ 唐兆璋

前言:

試想一下2025年,也就是5年後全球將會有超過500 億個連網裝置(IoT),產生180 Zettabytes的數據。相當 於有1,800億顆1TB硬碟的數據產品,這些資料將結合 人工智慧(AI)為工廠精準預測、創造前所未有的價值。 根據美國高德(Gartner)公司的預測,到了2022年時有 8成的企業將IOT物聯網都包含AI解決方案。根據全球 最大射出機設備商的預測,到了2025年時將有3成的 射出成型工廠使用AIoT技術。

國內外有不少射出成型工廠AIoT解決方案商,例如 有:奧地利恩格爾 (ENGEL) 子公司的 TIG Authentig solution、德國阿博格 (Arburg) 公司的 ARBURG host computer system(ALS)、MPDV Mikrolab 的 MES Solution for Plastics Manufacturing、日本塑料製品工 業協會的 AsPLA(Asplus)、大陸海天 (Haitian) 子公司的 MES Expert in Manufacturing、臺灣型創科技顧問股份 有限公司的AIoM/IoM模具與成型產業物聯網、臺灣精 密機械製造中心(PMC)的SkyMars for IMM、工業技術研究院(ITRI)的成型優化系統…等。

物聯網(IoT)與人工智慧(AI)的關係,就好比大腦與 感官,AI若是沒有連結物聯網,就好比大腦沒有感官 來蒐集周遭資訊,反之,物聯網如果沒有搭配AI應 用,就像是僅有感官卻沒有通達大腦來做反應。因此, IoT與AI結合才能極大化效能與最佳化效益,結合發 展成為人工智能聯網(AIoT),這是未來科技的主流趨 勢,有助於工廠降低成本、提升效率、發掘新商機, 進而發展出新的營運模式。我們建議可以採取以下四 步驟,朝智慧射出成型工廠邁進。

步驟一:採集數據,提升數據的正確性及品質

首先一般射出成型工廠的機器設備通訊協定 (Protocol)因廠牌而有所不同,各家走自定義協定, 常見的通訊協議包括 Modbus RTU、Modbus TCP、 OPC-UA、OPC-DA、RS232……等;即使採用相同

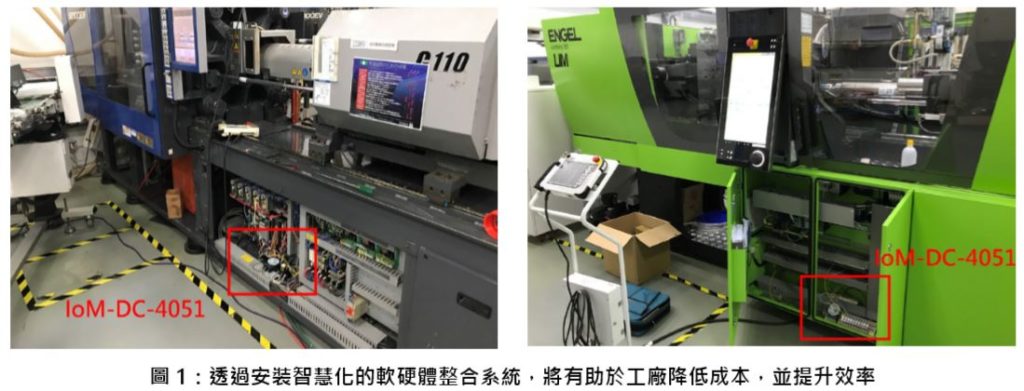

的通訊協議,其通訊格式亦無定義標準化,機器聯網 的第一步就遭遇難題。EUROMAP 77是第一個基於 OPC-UA的射出成型行業標準,建立的跨製造商通信 標準,EUROMAP 77 通訊標準發佈於 2018 年 5 月 8 日的美國NPE展會。對於現今工廠內舊有的射出成型 機,市場上均採用附加於機器設備,具備採集數據、 處理、儲存、通訊協定轉譯及傳輸,以及提供應用服 務模組功能的軟硬體整合系統;透過此外掛方案就能 讓既有的舊機器達到設備聯網與資料處理的功能,目 前市場上主要的解決方案有以下幾種,如型創科技 顧問股份有限公司的IoM-DC、精密機械發展中心的 SkyMars,以及工研院的VMX系統。

步驟二:機器聯網,即時監控、互動及警訊通報

藉由機器聯網或附加於機器的聯網裝置,由工廠可視 化開始做起,藉此尋找升級及轉型的正確方向。這就 好像是一般人會透過健康檢查來了解身體哪裡出了狀 況,工廠的可視化也是如此,藉由即時監控除能讓生 產資訊更加透明外,也能讓以往不容易被察覺的問題 逐一浮現,如此一來,業者也更能準確地針對問題擬 定下一步改善方向,而不是如無頭蒼蠅般不知該從何 方向切入。

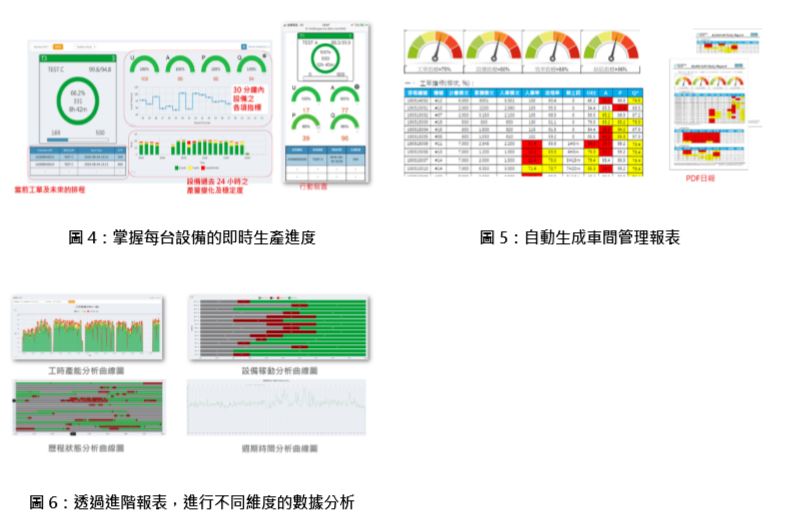

以某間客戶廠商為例,自二年前開始導入型創科技顧 問公司的AIoM/IoM模具與成型產業物聯網,分別針 對機臺狀態、稼動資訊、生產進度等資料進行全面整 合,例如,生產部門主管可隨時從即時看板上掌握各 廠區的射出機最新狀態,當發生異常警示時也能快速 派員查看。此外,透過對每日稼動資訊的觀察,一方 面能協助生管部門透過排程優化產能利用率,另一方 面,則是依據人員稼動資訊,可進行廠內人力資源調 度。

步驟三:智慧排程,稼動率及週期時間的改善

在市場競爭分秒必爭,射出成型行業的製造型態也常 伴隨包括急單、插單、刪單等臨時狀態,過去生管人 員常常需要趕到現場才掌握產能進度,以確認有無辦 法進行急件插單,或是遇刪單情況時,要趕到現場才 能知道訂單是否已排入排程。此外,生管人員還得耗 費數小時核對產線直到確認完畢。 對於業者而言,為快速回應客戶端需求,精準掌握生 產進度是必須的,過去報工均採人工統計,甚至還必 須騎車或打電話到各廠區收集報工情形;而在導入智 慧排程後,抄寫工作由紙本改為數位化,只要五分鐘 便能迅速掌握生產進度,同時也可以依據客戶需求快速進行調整,避免報價不實與交期延宕。射出成型工 廠的生產要素包括:技術人員、射出機器、塑膠原料、 模具工藝、保養維護……等,透過塑膠製品生產流程 的系統整合,讓整體生產製造流程自動化與最佳化, 實現現場製造執行系統 (Manufacturing Execution System, MES),驅動模具與成型產業以數據及智慧 排程平臺為核心,建立全面性的工業大數據分析機 制。再透過串聯現有的企業資源計劃管理(Enterprise Resource Planning, ERP),讓各開發階段的資訊流串 流,彼此互補接軌,使企業內部的資訊系統進行無縫 整合。

步驟四;智慧製造,檢測、排程、製造智慧化

讓每個射出成型的製品都能保有均一的品質,是射 出成型行業共同追尋的目標,然而受環境變異、原 料波動,以及模具磨損等原因影響,可能需要時刻針 對變化重新調整參數。透過在射出成型機或模具內 安裝適合的傳感器,可實現對上述偏差進行自動檢 測,再透過人工智慧 (Artificaial Inteligence) 軟體針 對各模次的保壓切換點、保壓壓力、或保壓時間進 行修正,以減少不良製品的產生。市場上如ENGEL Austria GmbH 的 iQ Weight control、iQ Clamp

control、iQ Flow Control、iQ Vibration Control 等;Wittmann Battenfeld GmbH 的 HiQ-Flow、 HiQ-Melt、Miq-Metering 等;KraussMaffei 的 APC Plus、DataXplorer 等智慧化軟體均有助於提高射出 成型機的生產穩定性。

現有的射出成型機也可以透過模內傳感器,擷取實時 生產的射出機成型條件與SPC生產數據,由資料庫定 義良好的生產曲線範圍,並在錯誤發生時,暫時中止 生產,避免繼續生產不良產品;甚至搭配現場製造執 行系統,提供預防性維護、預測製品品質、預測生產 品排程、智慧視覺辨識、智慧成型參數等,期望把停 機排程問題的成本降到最低,而這些都可被視為射出 成型大數據應用下所衍生的智慧化。若能確實實施, 它將能夠預測生產中的潛在問題,並從根本糾正問 題,甚至還能預先安排維護,避免機器故障的發生。

結語:

作為射出成型工程師,傳統上我們傾向於從錯誤中學 習。隨著人工智慧的興起,射出成型工藝流程得到了 極大的優化,除使設備的使用率以及產能達到最大外; 同時也透過排程、預約維修,以及即時回報生產資訊 等方式,來將設備的故障率、產品不良率,以及因修正錯誤而停機所導致的成本降到最低。此外,也使得 工廠的管理更為便利。然而,射出成型工廠在智慧化 後就真的能夠高枕無憂了嗎?我想這個答案是否定 的,盡管人工智慧也能適度根據設定去修正錯誤,但 這並不意味著射出成型工程師可以停止學習,因為當 發生的錯誤超出系統處理範圍時,始終需要工程師針 對問題調整系統參數,以使系統能對錯誤做出適當的應對。

人工智慧十分便利,然而其可靠性始終取決於創造它 的人。這時候,對於工程師的培訓就極其重要了,畢 竟機器、軟體等終究只是輔助,人才是主導,唯有人 的能力提升了,人工智慧的價值才能最大的被體現出 來。■