■ Moldex3D/ 徐志忠協理

前言

工 業 4.0 的 核 心 課 題 就 是 虛 實 融 合 系 統 (Cyber Physical System, CPS),目前最成熟應用虛擬的模 型來描述真實射出成型製程的方法,便是透過已發 展多年的「模流分析」技術,將射出成型中的所有元素都轉換為虛擬系統,針對產品品質與生產效 能的計算在虛擬系統中完成後,反應到實體空間 作為對生產決策的建議,其運作流程如圖1所示。

如何使分析結果與實際相符

射出成型實務和模流分析比對過程當中,最關鍵的執行 步驟便是需要盡可能讓模流分析輸入的資料和真實世界 射出過程的條件一致,然而可能導致後續比對不一致的 因素有很多,例如機器性能造成機械響應有快有慢、在 材料加工過程中對特性的掌握、數據測量方法,以及產 品幾何一致性等。在確保這些輸入資料的正確性後,模 流分析預測的結果往往可以高度符合實際結果,並為使 用者帶來模穴內完整的計算資料,以利進行後續設計變 更的優化調整。在射出壓力的比對上,確定幾何與現場 一致性後,首要面對的問題,便是材料黏度模型的建構 及參數取得,材料黏度模型需能有效考慮加工過程中包 括溫度、剪切率以及壓力的效應等。其中愈顯重要的是 射出機臺作動的模型建構。以射出成型射出單元來看, 螺桿內部有進料區、塑化壓縮區與計量區;藉著螺桿一 邊旋轉一邊後退,將固體塑料往噴嘴端送,期間塑料由 固態變成熔融態,累積於螺桿前端準備射出。自螺桿前端至噴嘴區內,塑料將承受高溫且具壓縮性的明顯變 化,包括黏度及PVT,若射出保壓的模擬將此因素納 入,將可以更好的描述入口條件,並產生更好的壓力 峰值預測(圖2)。Moldex3D很早便在軟體中引入 此料管區壓縮的概念,利用材料本身的PVT隨溫度 壓力變化,以程式內部動態壓縮元素計算密度壓縮因 子,計算此區域材料在射出保壓過程中的質量守恆變 化情況如以下公式:

![]()

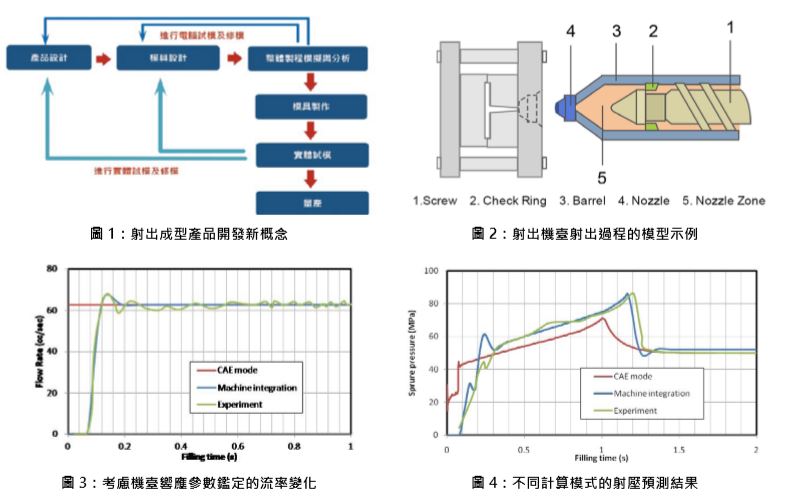

其中,ρ表示材料密度,V表示料管體積,t為這一步 時間,t+△t為下一步時間,FR表示噴嘴區的流率值, 計算模擬結果如圖3所示。由於材料比容在螺桿前端 受壓縮效應影響,導致流率經過料管及噴嘴後,與機 臺上設定的數值有所落差,特別是在材料壓縮性變化 大或愈精密的小尺寸產品上,其差異會更明顯。透過 導入上述計算公式,Moldex3D的模擬結果已能有效 縮減此差距。目前此分析技術已成功應用在客戶實際 案例上,預測壓力在充填過程中的變化。在機臺螺桿 運動的控制參數方面,傳統模擬將螺桿的運動轉化為 單純施加在熔膠上的速度與壓力,這其實是過度簡化 了塑料的流動行為。以閉迴路油壓機為例,實際在射 出階段,為了消弭當下量測到的速度與成型人員所輸 入之射出速度的差異,機臺會藉由控制器來調整比例 閥,以增加或降低的螺桿的前進速率。這個控制迴路的響應快慢,決定了機臺能否穩定生產。而機臺響應 的快慢是個非線性的控制模型,如何置入模流分析中 進行模擬,往往是使用者在給定條件中會遇到的執行 問題。

Moldex3D 的新版本 VS. 傳統 CAE 模式分析

在Moldex3D的新版本中,使用者可透過機臺鑑定 步驟,操作機臺的充填速度與壓力響應設定,並以實 驗方法鑑定機臺參數響應模型,將真實機臺響應納入 CAE模流分析進行考慮。如圖3所示,以此一段流率 設定而言,傳統 CAE 模式分析 (CAE mode) 只能表 現出單段流率的預測;透過機臺參數響應(Machine integration)鑑定射速,則可以獲得更貼近真實機臺 的流率變化行為,以及流率在初始階段的延遲行為。 此外,Moldex3D還可結合在射出保壓過程中,料管 前端塑料受到螺桿的壓縮效應,模擬材料在射出機的 料管和噴嘴階段所經歷的暫態壓縮行為;並且整合機 臺響應參數化模型和高分子熔融塑料的材料壓縮性效應,進行射出壓力模擬。圖4為比對不同計算模式 下所預測而得的射壓差異。如前所述,傳統CAE模 式只單純考慮機臺設定的一段變化,射壓預測上會與 實驗有所差異;而考慮機臺參數響應與料管壓縮效 應,射壓預測的曲線可以大幅的修正,模擬預測值為 85.95MPa 接近現場 85.81MPa,並在保壓切換點的預 測上(17.875mm)更接近現場設定的(15mm)。

結語

隨著工業4.0理念在全球不斷發酵,射出成型機使用 者的需求已漸漸由單機演變成透過虛實整合系統達到 設備自動化、聯網化與智慧化,讓使用者擁有更精密 的運籌計劃與有效的資源分配。本文示範了從模擬分 析中整合機臺響應參數化模型和高分子熔融塑料的材 料壓縮性效應,使用者將可更真實考量材料在進入模 穴時受到的動態行為,獲得更精確的射出壓力模擬結 果。透過這樣的整合方式,將能減少試模過程中的材 料浪費,以及第一線工程師在實務操作時碰到的挑 戰。■