■鼎華系統 / 林益生 顧問

前言

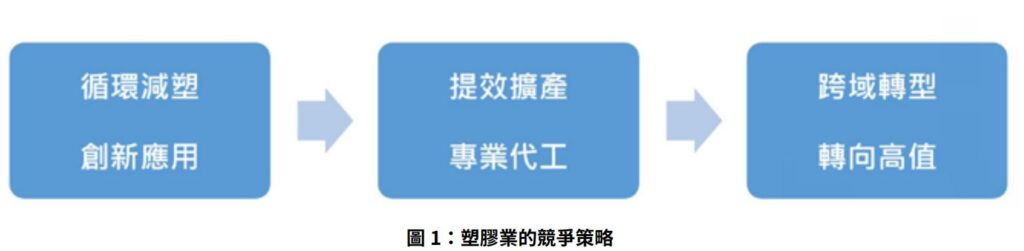

塑膠產業今年面臨嚴峻疫情影響,所有商業活動大量減少,日常用品為大宗的塑膠產業,面對業績大幅下滑,除之前政府祭出減塑法令,接著因競爭激烈毛利率日趨下降,整體經營環境日益艱難,業者因應市場環境及法令的變化,除貼近市埸開發新產品或新應用外,主要是以海外擴廠或者投資新技術及設備,加強品質及研發能量,尋求跨域轉型機會,追求高利潤市場商機。為因應市場的快速變化,公司彈性製造能力及加快製造速度,是塑膠業必要競爭策略選擇。

塑膠業開啟數位轉型之必要

塑膠屬於設備型產業,主要設備就是設備和模具,如何讓設備不斷線連續產出,以高速度合格品質在交期內交貨給客戶,在大量生產的時代以儘量追求高效產出即可,但現今少量多樣高客制化的市場下,模具及設備日趨精密及複雜,客戶對於品質要求也愈來愈高,工廠除追求速度提升現場生產效率外,還需滿足客戶交期承諾,所以如何建置一套現場即時監控,整合數據產生完整生產履歷,及結合品質系統,並透由大數據分析來建置智慧生產知識庫,是塑膠產業經營提升上所面臨難題,這個生產知識庫是可以藉以改善生產數據及方法,並且建立公司長遠經營的智慧資料庫,形成管理知識庫,可以用來自動追蹤稽核整個經營及生產活動,邁向智慧製造數位轉型之路。

塑膠現場活動與精實生產

從走入塑膠業的現場巡廠開始,客戶為了提高達交率,會不自覺的提高原料庫存水位,來解決生產彈性及速度不夠快問題,對於半品的預測也同時拉高水位,所以經常看到現場庫存堆積如山,現場管理也常充滿浪費,包括生產過剩、設備閒置、品質瑕疵、甚至是稼動率低及產線產能不平準等,浪費以各種形式存在廠內的每個角落,這樣場景使得塑膠業在低毛利、單量少及交期短的狀況下,更是導致企業難以突破如今的困境。精實生產就是「無浪費的生產」,澈底排除任何浪費,透過將流程改善到最簡單,讓浪費可視化,是使問題浮現的最主要方法之一。塑膠現場是一個高效連續的生產活動,當有不良發生時,若不即時處理,不良便會快速被複製出來,所以如何即時監控現場中的任何不良,以及如何在不良發生時快速停機,並通知處理人員前來處理十分重要。透過設計一個系統,在流程中內建品質控管機制,當品質快發生異常前,就會提前發出停線警告,以免生產出不良的產品,並且將預警訊息同時揭露於電子看板,該系統目的在於迅速發布現場問題,並提出警告訊息,最終再即時反應以消除現場的浪費。

建置塑膠業智慧化工廠之數位化架構

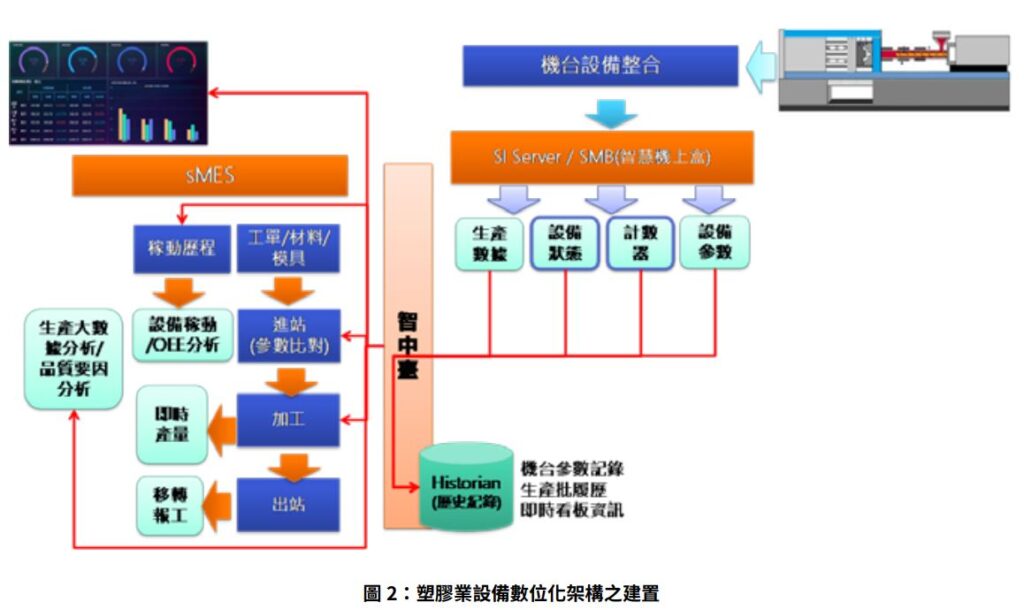

全球塑膠產業在各國限塑政策影響下,為提高友善環境,塑膠業除思考如何利用可回收塑膠材料、生質塑膠材料外,如何節能減少浪費,並提升生產效率及材料利用率,以及從源頭到終端都能提供完整生產履歷並友善環境的製造技術,以確保產業永續發展,也是塑膠業所積極思考的重點方向。因此,導入一套塑膠產業的智慧工廠生產技術成為首要之務。

在傳統的塑膠工廠中,大多屬於量產型的生產型態居多,機器老舊且大多數生產參數是沒有聯網的。因此,當產品出貨後遭客訴退貨時,該產品生產當下之生產數據大部份都無法被完整地找出來,常是片斷地拼湊資訊,以致無法快速且正確地分析出不良原因與理出改善的對策,最後結果還是必須依賴老師傅的記憶及經驗法則去解決問題,也因此大部份還是無法依知識積累形成的數據法則去解決問題。

所以,要解決這個問題,第一步要做的便是建立一個數位化積累知識的系統,將傳統型工廠管理,透由數位轉型朝向數據分析、知識積累,並形成預警機制的生產之智慧化工廠發展。惟有如此,塑膠業才能快速執行策略選擇,因為不管是高值化或擴廠策略選擇,工廠都需具備快速複製數據法則,並執行工廠生產品質一致性及穩定性的能力。

塑膠工廠生產數據,除基本的材料、生產數量及人員活動等基本數據外,主要記載環境溫溼度、模溫及射出機射速、射壓等生產參數,形成完整生產屨歷以便回溯使用,並回應客戶生產履歷追蹤需求,而收集的生產數據除用於建立知識庫並分析改善生產品質外,亦同步即時呈現於電子看板戰情系統,使整個生產工廠處於即時監控狀況,讓現場管理人員跳脫傳統現場走動目視管理。

當現場設備異常時管理人員可即時做出因應處置,而當整個生產品質模式建立出來,並將品質機制 (SPC)導入在生產執行系統 (MES),若現場生產品質趨勢不良時,預警機制就能即時反應於戰情系統,避免像傳統生產模式中,當看到設備亮紅燈時,便已經生產出一堆不良產品,造成生產浪費的發生。所以當不斷的生產數據與品質數據不斷交互驗証及優化,並建立一個解決知識庫後,就可朝向人機互動的生產決策系統及機制,朝向彈性製造、速度效率及品質兼具的塑膠業智慧化工廠邁進。■