■叡揚資訊 / 錢鉦津 博士

明天過後:今日的風險在考驗業者的變形能力

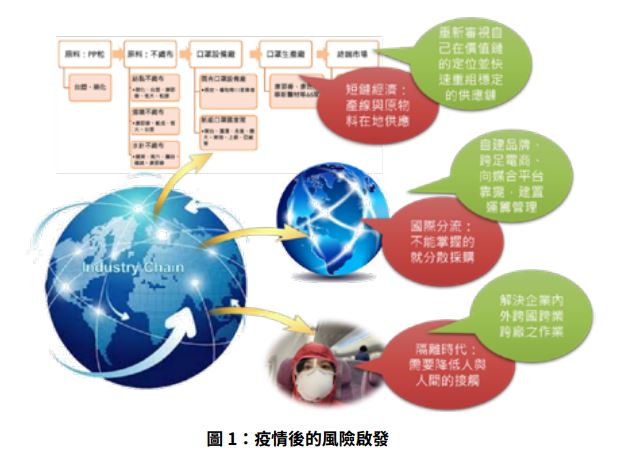

在中美貿易戰之前,日韓臺灣的業者就已經開始著手佈局於越南、東南亞或其他國家基地以求分散生產風險。然而疫情驟然突起,即使是迅速轉換使用自動化、智慧化等工具,製造業者仍須面對因疫情漣漪效應而導致第一波因缺料、斷單而停工的斷鏈風險,繼之第二波衝擊則是因疫情順勢減少過度消費與人類健康意識抬升,以及第三波宅經濟之逆勢崛起而導致全球經濟結構的大轉變。

在地供料生產的模式改變而促使另一波的短鏈經濟崛起,誠如口罩的在地供應生產便是各國短鏈經濟模式的最佳實證。短鏈經濟的背後其實是反全球化的,過度全球化佈局反因疫情態勢的不斷攀升才驀然發現總有東西受制於人,不論是民族主義作祟亦或被迫轉換思維,產業為了自保,實在是不能掌握的就盡量採購分散,是以在後疫情時期造成了國際分流現象的蓄勢而發。

在地供應生產讓業者需要重新審視自己在價值鏈的定位並快速重組穩定的供應鏈,包含上游原料廠、平行代工廠及下游的加工廠,乃至於生產所需之刀、模、治、檢具及物料,亦或生產設備的零組件供應商或維修廠商;而國際分流除了顛覆傳統分級生產的全球佈局型式並帶動跨國工廠的分流供應之外,中小型工廠亦因傳統展銷方式否變而更加積極地靠向各種產業的國際媒合平臺,乃至於製造業者以製造服務化轉型手法跨足成立品牌商、品牌商又電商化直接銷售訴諸於消費者。是以,疫情帶給製造業者的啟發無非是更高的研發、生產效率與更短的交期,今日的風險即是在考驗業者的變形能力,祈以適應現今惡劣的環境並存活下來。

隔離時代的數位轉型

肇於面臨市場的同業同質產品的搶單風潮、品牌商的國際分流採購與短交期現象,而需求走向更導向於研發創新效率、環保永續健康議題及快速反應能力,其轉機在於創造非你莫屬的差異化產品或服務、高附加價值產品或智慧型產品,以及數位化或智慧化生產 /服務。再加上疫情轉炙,各國紛紛起動邊境防疫隔離措施,企業工廠賣場亦群起分隔以減少人際互動,在在觸動了這一波新隔離時代的遠距數位轉型浪潮:首係「國際拓銷數位化」,透過積極加入或自行成立國際媒合平臺 / 電商平臺,以前店後廠的方式串整樣品管理、營銷資訊與生產履歷資料,並結合配銷資訊與物流平臺進行配送與追蹤,形成新的運籌資訊整合平臺;次之則是「產品開發數位化」,包含運用機器學習 / 大數據分析技術以探索產品創新或時尚流行趨勢、市場情緒反應或輔助產品設計應用情境,並以擴增人類技術 (Augmented Human) 遠距展示或商企策展,以快速反應面臨銷產供三面的劇烈變動;繼之則為「生產數位化」,包含引入數位化 / 自動化 / 智動化設備、自動光學檢驗並整合機臺聯網以即時遠距掌握工廠整體生產效率,即是加速智慧製造的建置。

然而對製造業者而言,在內外的價值網路裡仍存在許多工作,依然需要高度依賴人際互動、群體協作,亦或老師傅臨場經驗判斷始能成事,諸如黑手聚落之間的聯合設計、產銷研間的粹智創新、工務往來委外工廠巡訪、設備商的到場檢修服務、跨國工廠的操作指導與現場糾正、機臺或管線噪震現象診斷等等,是以處在新隔離時代的當口,極需重新審思企業內外跨國、跨業、跨廠之依「人」的作業,並逐步尋求突破性的解決之道。

最後一道的智力轉型數位化即是為了特定的活動或任務,關係人 (People) 藉由視通訊管道 (Channel) 智力群聚一起,以資通訊技術 (Technology) 虛實整合人、機、料、法、環、測、管理與市場資訊,並運用數位化 / 智慧化手法策略 (Strategy) 地達致目標達成、議題改善與流程或制度之推動──叡揚所推動的射出試模虛擬工作圈平臺即是群集智力來進行數位轉型的例子。

數位轉型豐富了精實生產的視野

大量生產是上世紀初由福特汽車所發展出的生產模式,強調的是標準化大規模生產,採用只做單一動作的專職分工,以達到降低成本、快速生產的目的。從此爾後,大量生產及成本低廉的觀念便深植人心。然而隨著少量多樣化的浪潮興起,過去大量生產將產品向顧客推去 (Push) 的模式已無法符合市場所需,取而代之的是依顧客需求再生產的拉動 (Pull) 模式。由豐田汽車所發展出來的精實生產 (Lean Production),便是據此以提高生產彈性、減少庫存並避免製造大量不良品,從而在 80 年代透過低成本與高品質的產品成功進入國際市場,繼之於 90 年代後全球汽車工業無不以精實生產做為競爭的入場券,乃至於其他製造業或服務業也相繼投入應用精實思維以減少企業內不必要的浪費。實施精實生產的方法就必須藉助價值溪流圖 (Value Stream Mapping, VSM) 的定義,將所有生產環節繪製成關注焦點的價值鏈圖,再加上如質如期如成本所需之產率時效等價值貢獻量測的虛擬視角(View),從中發現浪費的根源並逐一加以改善。

當數位轉型遇到精實生產時,肇因視野的寬廣,精實焦點亦由侷限於生產的改善,擴大到供應端的產品研發循環、製造循環、採購與供應循環乃至生產履歷追溯,以及客戶端的拓營配銷活動、產品服務化相關服務與架構在客戶體驗操作的客戶關係鏈網,在任何的增值過程的價值鏈中減少無益的浪費並營造擴大價值的增生。而精實的思維亦同時用以檢視數位轉型過程中是否減少任何無益的浪費,是否可以用重新優化數位化後流程或操作以提高產率時效。

全生產供應價值流的精實生產系統

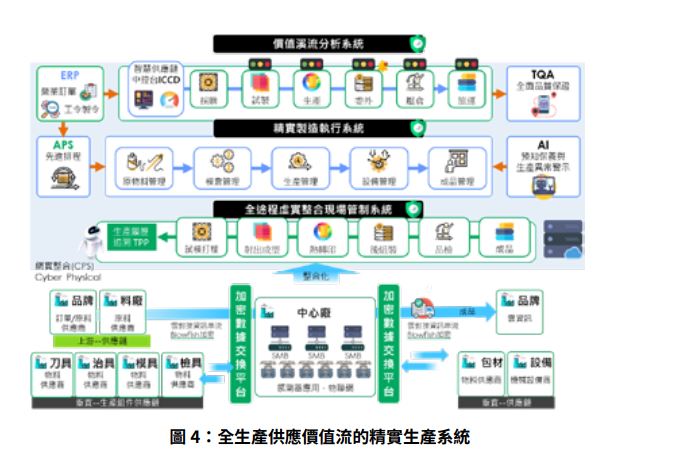

以下將例舉精實生產系統,將上述理念具體化設計於生產數位化變革中。其首以製造規範系統來定義全生產供應價值流:包含串整 ERP 之產品線及產品資訊,並據以界定共通或特定之製造全途程,可能包含上游原物料供應商、中心廠、平行代工廠、下游加工廠直到品牌商、貿易商等製造、運送、倉儲及品檢之過程。

由此再往下展開各工作站實體的機械配置,並定義個工作站之輸入、產生、製程參數設定,以及品質、交期、成本(人、物、料、設備資源)之價值量測。並藉由生產履歷追溯系統及智慧供應鏈中控臺系統來完成精實革命 (Lean Thinking) 所揭櫫之善用精實系統思考的企業,藉以重新確認產品價值貢獻、確認每一產品的價值流、力求價值活動暢通無阻、由顧客需求驅動生產的拉式管理,以及追求無止境的完善,茲以可用更少的努力、更少的設備、更少的時間與空間,使產出愈接近顧客所要的,以協助企業引進精實生產以消除浪費、創造獲利。

接下來就以價值溪流中的現狀圖與未來圖,用以觀察比較企業進行精實生產前後所產生的效益。將以精實為基底的製造執行系統作為資料處理核心,作業上首先先串整現行營業訂單及工作命令 (Working Order),進而帶動生產排程並串起物料、設備等資源排程,以及原物料管理、設備管理、刀治模檢具管理、生產管理、半成品管理、環境(能源)管理、品質管理與成品管理。設計上將規劃資料流來源整合中心廠各項生產機臺,以及上游原物料或刀、治、模、檢具供應商、代工廠、下游加工廠之樣本訂單、報價、採購、交付、緊急採購、稽催、驗收及問題單(及 / 或)其掛入之生產設備資料。經加密數據交換平臺,並斷割分派為各工令、各製程為資料維度基底,再結合走動品質管制之品質資料,以供瑕疵改善、交期落後及成本高等議題之生產履歷追溯探源源頭,以形成全途程虛實整合現場管制系統。

最終端則是以智慧供應鏈中控臺來視覺化呈現精實現況與未來圖──諸如過量生產是浪費最主要的根源,造成上游工程生產得比下一道工程所需的更多、更早或更快,不僅會導致多餘庫存,更會造成其他所有類型的浪費;又如說,過量生產的產品需要儲存空間、額外的人工與設備進行處理、分類;品質若有缺陷,還必須重工;忙於製造現在不需要的產品,可能導致不能準時為客戶供貨等現況因素。

後語:叡揚是企業數位轉型的好夥伴

叡揚資訊成立 33 年以來,在軟體開發機制、架構、設計等方面持續演化與進步,且總能在第一時間點探究新技術與商業模式。當全世界在疫情下幾乎靜止了,也觸動大家再次思考全球化的美麗與哀愁,呼應2001 年諾貝爾經濟學得主 Joseph E. Stiglitz 在全球化的許諾與失落 (Globalization and Its Discontents,2002) 書中所點出的問題。在疫情來臨前,叡揚即已開始布局生產數位化 / 智慧製造的解決方案,包含引入數位化 / 自動化 / 智動化設備、自動光學檢驗並整合機臺聯網,於中美貿易戰提供客戶即時遠距數位化方案以掌握工廠整體生產效率,以及智慧串流交換以加速國際上下游供應之間的黑手聚落黏著度,並在紡織業、塑膠製品業取得示範場域專案。於疫後更超前佈署提出射出試模虛擬工作圈平臺以群集智力來進行數位轉型,以解決企業內外跨國、跨業、跨廠之依「人」試模的作業困境。進而將於新近,更將繼續推向國際拓銷數位化、產品開發數位化等方案領域。叡揚始終秉持「品質與價值、承諾必實現」之堅持,祈以「我們認真在準備!用心邁進中!」的信念成為企業數位轉型的好夥伴。■