■ACMT/劉文斌

前言

所謂智慧製造(Wisdom Manufacturing, WM)是一種面對客戶產品製造服務,基於技術知識與生產製程感知,藉由 人機物協同製造模式,在物聯網、互聯網、大數據、知識庫與先進製造技術等的支援下,將各種製造資源串聯形成 整合型技術後台,再根據客戶需求與在人機物共同決策下做出智能化生產對應,在產品製造生命週期過程中,為客 戶提供客製化、主動式、透明化、可信賴的製造服務。

射出成型加工製程可以大略區分為兩個主要階段,第一個階段是屬於前期的開發階段,包含前端的產品設計、模具 設計與模具加工製作部分;第二個階段是模具完成後,模具裝載到射出成型機台上進行產品的批次量生產。嚴格說 設計開發與量產製程兩階段是有著高度依存性,彼此環環相扣無法各自獨立運作。設計端沒有考慮實際的射出生產 設備規格與成型條件,製作出來的模具就會很困難來進行成型加工,生產的產品品質也很難穩定控制。在整個產品 開發過程中,模具一旦加工製作完成,要再去進行大幅度模具修改在執行上就會花費較高成本,所以在產品與模具 開發前期設計階段,就必須要將模具射出成型加工時可能發生的問題點全盤考慮,在此設計開發驗證階段,模具設 計與模具製造已經不再是傳統模具廠憑經驗或是嘗試性製造可以達成客戶需求;模具的標準化與資訊化系統已經是 必備的設計工具,科學化的模擬預測方法也是模具設計與制造的主要驗證工具。

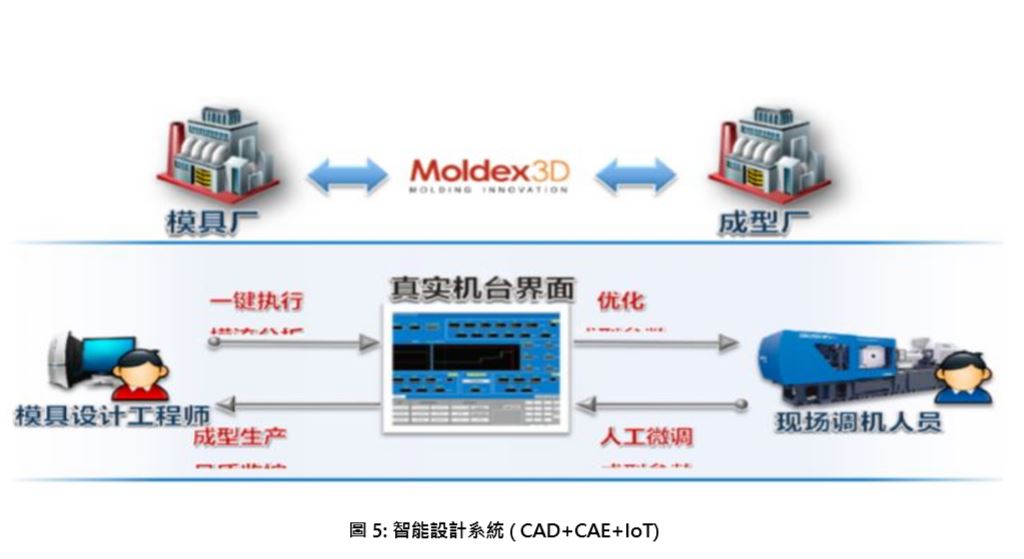

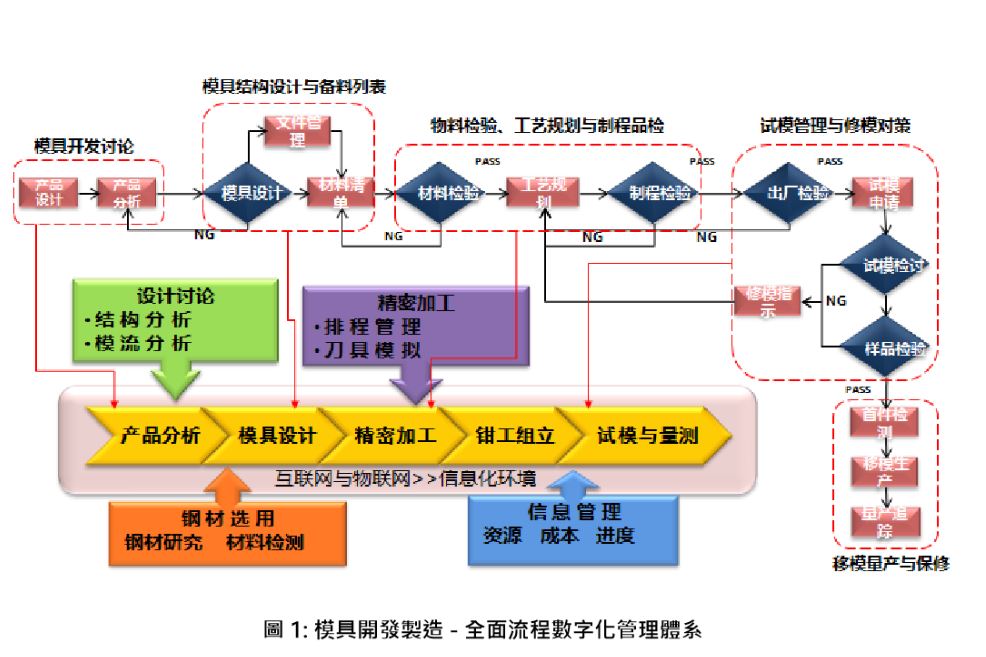

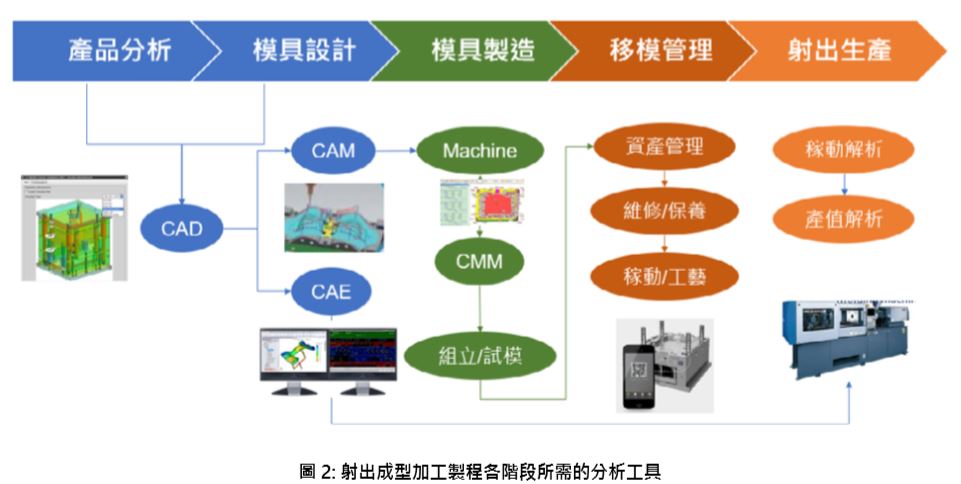

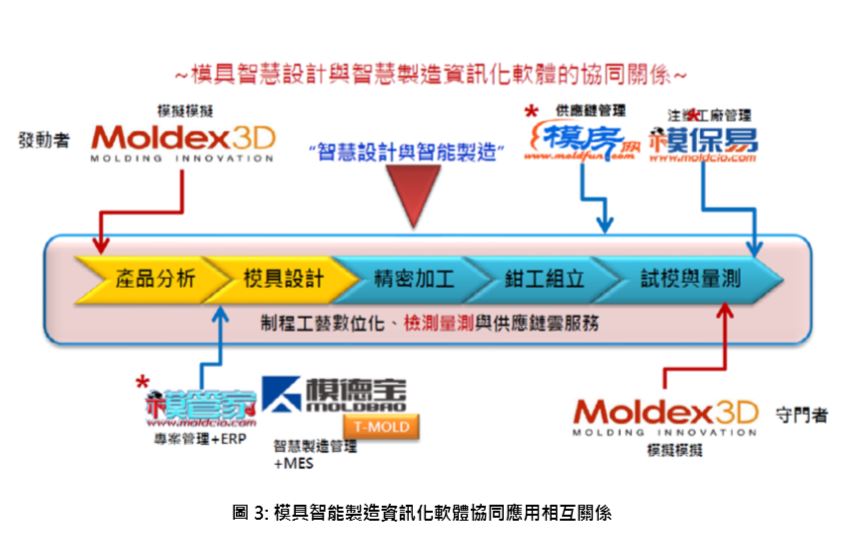

在模具智慧設計與模具科學驗證過程中,高度一體化CAD製能設計與CAE模流仿真分析扮演著十分重要的角色, 智能化CAD設計可以縮短設計時間、減少設計錯誤、累積設計經驗,而CAE模擬分析工具可以應用於解決產品設 計、塑料、模具、成型設備、加工成型參數等所導致的生產問題,只需要在設計與驗證時以近似真實的成型加工狀 況條件來進行仿真分析,將可以得到參考度極高的分析結果。圖1.模具開發製造-全面流程数字化管理体系。圖2.射 出成型加工製程各階段所需的分析工具。圖3.是模具智能製造資訊化軟體協同應用相互關係。

射出成型加工產業的現況

目前射出成型加工產業普遍存在的問題,是設計前端與製造生產後端的溝通連結性不良,探究其主要原因則是人員分工過細,經驗傳承不足,各部門員工之間沒有機會進行相互交流。射出成型加工產業從業人員中,從事產品 設計與模具設計的工程設計人員,很多不了解塑料特性,也不懂射出成型加工技術;而從事CAE模流仿真分 析的工程人員,也不清楚塑料特性、不了解模具設計概念、更沒有實際現場射出成型調機經驗;同樣的後段成 型製程中的現場射出機調機人員,也是很高比例是不清楚塑料特性也沒有CAE模流分析經驗,看不懂CAE分 析報告;這些產業界的實際狀況,其實也是造成企業產品開發階段的資源重複浪費與系統整合阻力的主要原因。

開發設計前端如果不懂塑料特性,設計出來的產品厚度分布與流道與澆口尺寸可能是不適合;CAE模流仿真分 析人員如果不懂射出成型加工,那如何設定正確的成型加工參數,仿真分析使用的加工參數如果與實際射出現 場加工條件差異很大,那CAE模流仿真分析的結果參考價值就不高;另外現場射出機生產調機人員,如果不 了解塑料加工特性、不清楚射出成型加工原理,如何正確設定成型參數,如何正確改善與優化產品不良現象。 這些一體化設計開發與整合型技術人力的欠缺與問題,都是目前射出成型加工企業在技術與生產效能提升上遭 遇到的進步瓶頸,同時也限制企業邁向智能製造發展的步調。

近年來在工業4.0的倡議下,智能製造與智慧設計,是建立複製產品開發成功模式的必要因素。已經有許多企 業體認到整合設計與生產製程各環節技術能量的重要性,也開始著手在企業內部進行各單位的人員訓練與技術 提升,希望員工同時具備模具設計能力、CAE模流分析能力與現場射出機調機能力的全方位三合一技能優質工 程師。同時我們也看到了有許多指標性企業成功的案例與實質效益。

T0量產的概念

射出成型加工企業傳統上所設定的產品開發目標,只是要求能減少試模次數,加速產品上線生產的開發時程; 然而每當新模具製作完成時,總會帶給模具開發人員一定程度的心情壓力,因為模具即將面臨上機台進行試模 驗證;模具開發的產品設計與模具機構設計、CNC製作加工等工序的正確合理性與加工精度,都將決定模具是否能順利進行射出成型生產,所成型產品能否達到客戶允收標準,這些都會在上機試模後得到初步驗證結 果。如果試模結果產品有不能接受的缺失,那後續將會面臨冗長的會議檢討與研擬改善方案。

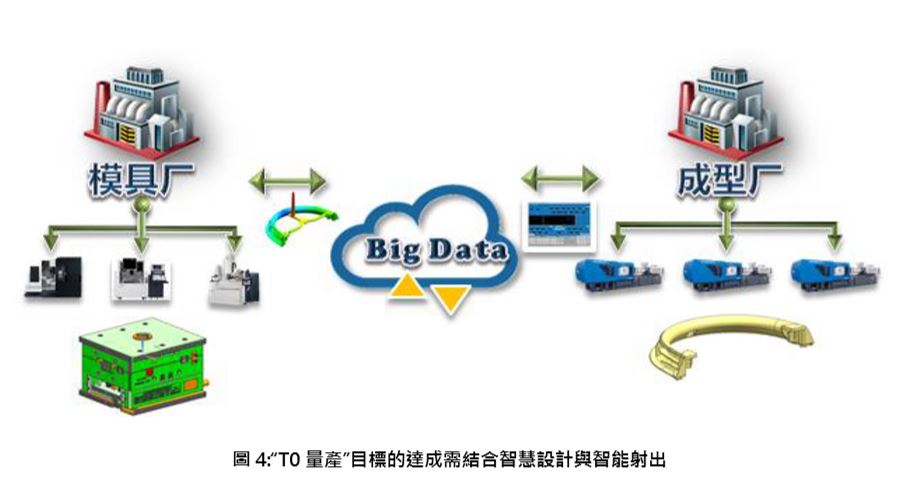

近年來在工業4.0智能製造的推波下,產業界開始有企業提出追求”T0量產”的概念,且已有多家廠家開始在 公司內部推動追求” T0量產”為企業下一階段的發展目標。所謂”T0量產”是指當模具設計製造加工完成後, 裝載模具到射出機台上進行T0第一次射出成型加工時,就可以移交模具開始進行連續式加工量產。所以” T0 量產”的概念就是產品生產過程中,所有可能會遭遇到的問題點,都應該在設計前端就能被考慮到,並且在設 計優化修正的過程中,就已經將可能會發生的問題點完全排除與解決。因此模具設計加工製造完成後,就可以 實際射出加工生產,T0射出時的成型加工條件也無須再去調整設定,因為在前期設計階段就已經決定了這付 模具最終生產的射出成型加工參數。

而實際上也已經有企業在邁向” T0量產”道路上已經取得不錯的成績,從成功企業的經驗可以體認到” T0量 產”的目標只要使用方法正確是可以達成的。當模具每次增加一次試模,就會衍生出人力、水電、機台占用、 模具修改、塑料浪費等多項開發成本的增加;而” T0量產”的實現將帶給企業開發成本大幅降低、產品利潤與 產值效益大幅提升、產品品質能有效穩定控制、技術與經驗的累積與精進。

如何做到T0量產

企業要達成模具開發〝T0量產〞的程度,在產品開發製程上需要在模具製作完成前,就已經完全掌握此產品 在設計與生產過程中,模具可能發生會有甚麼生產問題,而且在設計階段也已經將這些問題完成了優化解決方 案,所以當模具進行射出加工時才可以直接進入穩定量產,不須來來回回修改模具來解決不良設計或產品缺 陷。在設計階段要把所有可能發生的產品端、模具端、與射出成型加工端的問題都能預先診斷防範與解決,在 做法上有下面幾項重點:

(1)模具設計的標準化,藉由標準化的設計流程,將設計變量參數化,以設計變量的排列組合技術邏輯來測試設計的優劣,並內建形成標準數據庫,持續迭代更新以優化產品與模具的設計形式,此 方式可以達成同樣產品給不同人員設計也可以得出幾乎相同的結果。

(2)智慧設計分析工具與可供參考的設計 參數與數據庫來支持,藉由智能CAD設計軟件與CAE模流仿真分析軟件的科學驗證方式來達成產品與模具的 設計優化。

(3)進行科學化的電腦試模

(4)模具加工製作與檢測的自動化

然而要達到所設計的射出模具可以達成” T0量產”目標,模具在設計階段就需要導入智慧設計與智能製造技術, 需要藉由系統化、數據參數化與可提供建議設計參數範圍的智慧CAD設計工具,讓產品與模具的設計流程可 以標準化及自動化,減少人員訓練時間與縮短設計開發時程,可將常用模具零組件進行參數化,且設計紀錄可 以保存在資料庫內,形成日後設計可參考的設計數據,所以智慧CAD設計工具只要調整設計參數數值,零件 尺寸和配合件尺寸即可自動調整到位。同時在設計分析驗證的CAE解析中,也需要將實際射出生產過程的加 工參數納入。在設計過程中對於塑料的加工特性需要有正確掌握,塑料的加工特性例如剪切黏度特性、pvT特 性、熱傳係數等參數,需要確認其數據的正確性,企業最好是具有塑料特性的量測驗證能力;另外CAE分析 所使用的成型射出機台規格資訊,也需與日後生產使用的射出機台一致,且機台成型加工參數的實際加工表 現,也需要與現場射出機台的參數響應一致,因此需要針對成型現場的射出成型機台進行機台參數標定;最後 模具的製造加工藉由智能訊息化製造管理系統,來掌控模具加工精度與工件線上檢測。可確保模具加工排程與 進度管理,並對模具加工的即時成本加以管控。

模具“T0量產”智慧設計智能化製造指標性企業

蘇州誠模精密科技有限公司自2018年起與科盛科技(Moldex3D)與型創科技(MiT)公司共同開發完成智能設計 分析系統,打通CAD與CAE的二大設計數據,實現一鍵執行分析的CAE模流仿真新功能,將產品設計、模 具設計與生產製造的技術整合串聯起來;並藉由生產射出機台鑑定與三合一工程師培訓計畫,使誠模精密公司 內所有模具設計工程師不僅具備CAE模流仿真分析能力,同時也具備現場射出成型加工工藝的全方位工程師。同時誠模精密更透過人工智能(AI)與物聯網(IoT)技術的發展,打通CAE分析數據庫與射出成形機的關聯信息, 形成工業4.0的閉循環系統,這個先進系統的建構完成,讓誠模精密開發製作的模具,可以實現T0移交加工 現場進行量產的企業目標,也為誠模精密提供創造無限競爭力的基礎。

誠模精密模具部於2018年憑藉著模具部門70多位員工,鉗工組立員工僅僅10位的情況下,全年度共完成 650套模具的開發,超過1000套模具保修。(每月6.5套產出/1名鉗工)。(製作模具大小只提供給50噸~650 噸之射出機使用)。模具設計工作,過去需要4天,至今只需1天即可完成設計及備料工作。營收表現2016年 約 3000 萬,2017 年約 8000 萬,2018 年約 2.5 億 ( 僅用三年時間 ),2019 年預估約 4.5 億。2018 年誠模精密 人均產值/年:產值2.5億,平均員工人數是284人/年,人均產值76萬人民幣。(模具員工人數78名,模 具產值5120萬,模具人均產值65萬)。誠模精密目前模具製造與射出成型量產的現況如下:

◎工單達成率:100%。652套新模具及1183套舊模具,0%延誤。

◎模具T0量產率:58.8%。652套模具,共384套模具T0量產。

◎設備稼動率:平均88.5%。公司目標是78.5%以上,每週設備工作7天。

誠模精密模具部每年模具產量數量約有700套模具,T0量產的模具比例已經可以達到50%以上,扣除複製模 具,新開發模具達成T0量產的比例也高於30%;已經成為追求”T0量產”發展目標的指標性企業。■